غلتککاری گرم در مقابل غلتککاری سرد: فرآیندها، عملکرد و کاربردها

چگونه غلتککاری گرم فولاد را در دمای بالا شکل میدهد

وقتی فولاد در دمایی بالاتر از حد بازبلورشدن آن که معمولاً بین ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد است، نورد میشود، شکلدهی به این فلز با نیروی کمتری آسانتر میشود و همچنین انعطافپذیری آن نیز افزایش مییابد. روش نورد داغ بهطور گستردهای در صنایع مختلف برای تولید اشیاء ای مثل تیرهای I شکل برای ساختمانها، ریلهای قطار و صفحات سنگین فولادی که در همه جا دیده میشوند، مرسوم شده است. پس از این فرآیند گرم کردن و شکلدهی، فولاد معمولاً به سرعت سرد میشود و این امر منجر به ایجاد ساختار دانهای بهتر در درون ماده میگردد. طبق برخی دادههای صنعتی از گزارش پردازش فلزات سال گذشته، این امر در واقع در چهار مورد از هر پنج مورد کاربرد صنعتی، عملکرد محصول نهایی را بهبود میبخشد. با این حال، معایبی نیز وجود دارد که ارزش ذکر دارد. سطح فولاد تمایل به تشکیل لایهای اکسیدی دارد که به طور رایج به آن 'پوسته' گفته میشود و ابعاد ممکن است تقریباً یک و نیم درصد به هر دو سمت نوسان داشته باشند. این ویژگیها عموماً فولاد نورد گرم را برای قطعاتی که نیاز به ابعاد دقیق یا پرداخت سطح بسیار صاف دارند، مناسب نمیسازد.

نورد سرد برای دقت، استحکام و پرداخت سطح

هنگامی که فولاد را در دمای محیط نورد سرد میکنیم، اساساً آن را بین ۱۵ تا حدود ۵۰ درصد فشرده میکنیم که این امر باعث سختشدن تغییر شکل (Strain Hardening) میشود. نتیجه چیست؟ فولادی که حدود ۲۵ درصد بیشتر از زمانی که نورد گرم بوده تحمل کشش دارد. علاوه بر این، سطوح بسیار صافی نیز ایجاد میشود که اغلب زبری آن کمتر از ۰٫۸ میکرون است. کنترل ضخامت نیز یکی دیگر از مزایای بزرگ این روش است. ما در اینجا در مورد تلرانسهایی در حدود مثبت و منفی ۰٫۰۵ میلیمتر صحبت میکنیم. این سطح از دقت در قطعات بدنه خودرو، پوسته یخچالها و جعبههای کوچک حاوی الکترونیک بسیار مهم است. هر زمان که ظاهر به اندازه ابعاد اهمیت داشته باشد، فولاد نورد سرد در تمام جوانب عملکرد بهتری دارد.

مقایسه فولاد نورد گرم و نورد سرد: تفاوتهای کلیدی و کاربردها

| اموال | فولاد نورد گرم | فولاد پوششی سرد |

|---|---|---|

| دمای فرآیند | 900–1200°C | دمای اتاق |

| پوشش سطحی | اکسید شده، زبر (Ra 3–6µm) | صاف (Ra 0.4–1.6µm) |

| قدرت | استحکام تسلیم 400–550 MPa | استحکام تسلیم 550–800 MPa |

| کاربردهای معمول | پلها، ساخت کشتی | بدنه خودروهای سواری، سیستمهای تهویه مطبوع |

گزارشهای صنعتی نشان میدهد که فولاد نورد سرد امروزه حدود ۶۲ درصد از بازار تولید دقیق را به خود اختصاص داده است، زیرا نتایج سازگار و پرداخت سطح بهتری ارائه میدهد. با این حال، فولاد نورد گرم همچنان در پروژههای بزرگ ساختمانی محبوب است، زیرا پیمانکاران اغلب کاهش هزینهها را مهمتر از دستیابی به تحملات بسیار دقیق میدانند. ماشینآلات مورد استفاده در هر فرآیند نیازمند تنظیمات متفاوتی هستند تا بتوان حداکثر بهرهوری را از دورههای تولید کسب کرد و مصرف انرژی به درستی مدیریت شود. تولیدکنندگان باید این عوامل را در نظر بگیرند و بر اساس نیازهای خاص هر پروژه، بین این دو گزینه تعادل برقرار کنند.

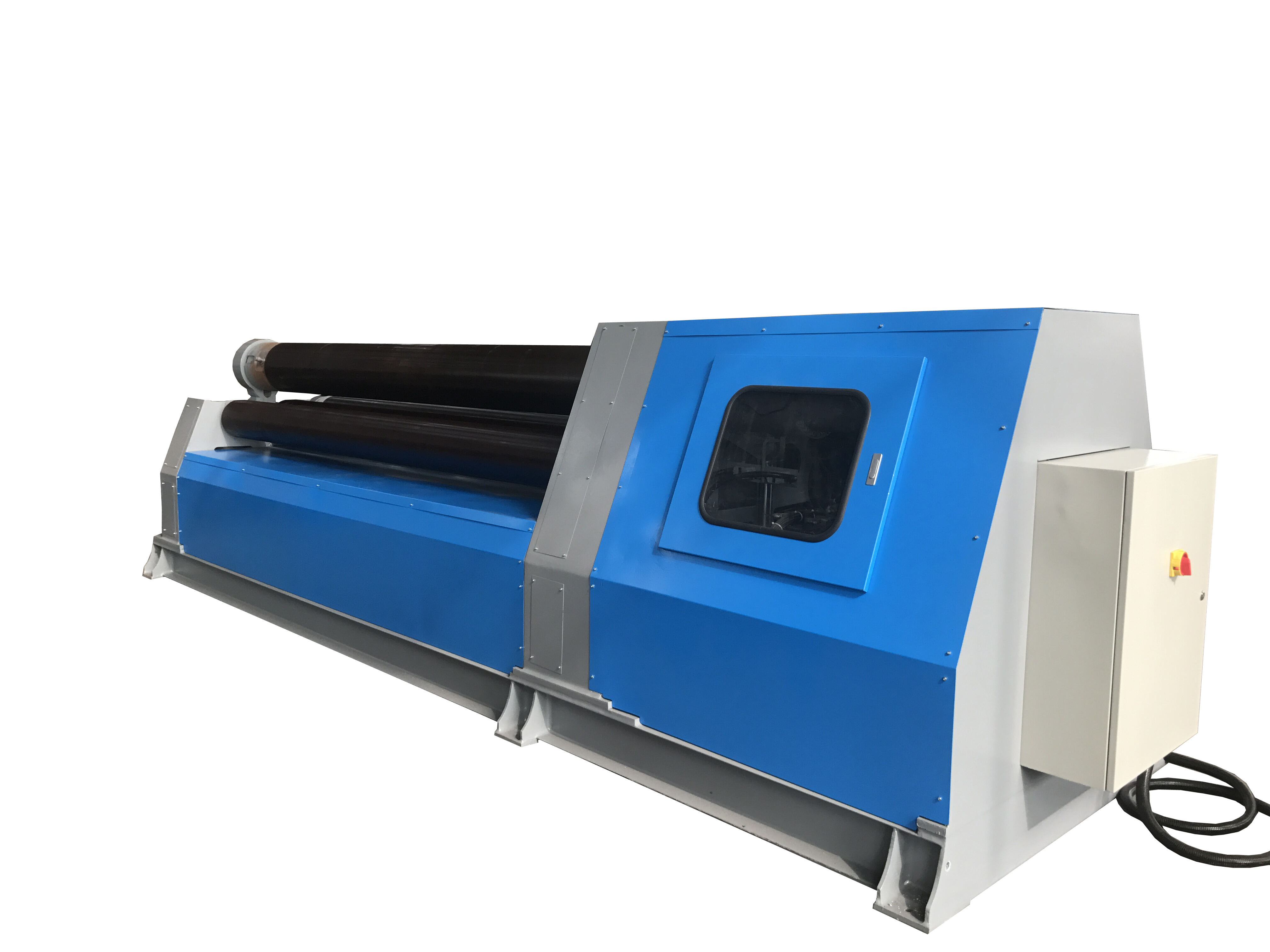

انواع و تکامل ماشینهای نورد فولاد: از دستی تا CNC

تکامل ماشینهای نورد فولاد — از سیستمهای دستی تا سیستمهای کنترلشده توسط کامپیوتر — بازتابی از تحولات گستردهتر به سمت اتوماسیون، دقت و کارایی عملیاتی در تولید مدرن است.

ماشینهای نورد دستی و نیمهخودکار: جریانهای کاری سنتی

در گذشته، سیستمهای نورد کاملاً دستی بودند و اپراتورها باید تنظیمات را انجام میدادند و ضخامت را به صورت دستی بررسی میکردند. با ظهور نسخههای نیمهاتوماتیک، امکانات مکانیکی برای کارهایی مانند تغذیه سیمپیچ اضافه شد که طبق تحقیقات پونمون از سال 2023، زمان تولید را حدود ۲۰ درصد نسبت به کار کاملاً دستی کاهش داد. با این حال، حتی با این ارتقاها، اکثر کارگاهها تنها قادر بودند حدود ۴۰ تا ۶۰ ورق در ساعت تولید کنند، زیرا در طول فرآیند عملیات باید فردی مدام فرآیند را دقیق نظارت میکرد.

میلهای نورد خودکار و یکپارچهسازی با خطوط تولید هوشمند

میلهای مدرن خودکار از کنترلکنندههای منطقی برنامهپذیر (PLC) برای هماهنگی سرعت غلتکها با سیستمهای نقاله استفاده میکنند و این امر امکان عملیات مداوم و شبانهروزی را فراهم میآورد. هنگامی که این سیستمها با پلتفرمهای تولید مجهز به اینترنت اشیا (IoT) یکپارچه میشوند، از دادههای حسگرهای زمان واقعی برای تنظیم پویا پارامترها استفاده میکنند که براساس معیارهای ۲۰۲۴، ضایعات مواد را در فرآیند پردازش ورق فلزی به میزان ۱۵ تا ۳۰ درصد کاهش میدهد.

دستگاههای نورد CNC: افزایش کارایی تا ۴۰ درصد

ظهور فناوری کنترل عددی کامپیوتری یا CNC واقعاً دقت فرآیندهای نورد فلز را بخاطر محرکهای سروو که معمولاً دقتی در حدود مثبت و منفی ۰٫۰۵ میلیمتر دارند، تغییر داده است. این دستگاههای جدیدتر در واقع از الگوریتمهای یادگیری ماشین برای یافتن مسیرهای بهتر ابزار استفاده میکنند، بدین معنا که حدود ۴۰ درصد سریعتر از عملیات قدیمی فرزکاری دستی کار میکنند بدون آنکه از ثبات محصول بین یک سری تولید به سری دیگر کاسته شود. چیزی که این سیستمها را بسیار قدرتمند میکند، توانایی آنها در کار بیدرنگ با بستههای نرمافزاری CAD و CAM است. همچنین زمانهای راهاندازی برای قطعات پیچیده به شدت کاهش یافته است؛ اشکال پیچیدهای که قبلاً تنظیم آنها هشت ساعت تمام وقت میبرد، امروزه در کمتر از ۴۵ دقیقه امکانپذیر است.

اجزای اصلی و نگهداری دستگاههای نورد فولاد

ماشینهای نورد فولاد به مؤلفههای با دقت بالا و رویههای منظم نگهداری و تعمیرات برای اطمینان از قابلیت اطمینان، طول عمر و خروجی مداوم متکی هستند.

غلتکها و پیکربندی غلتک در کارخانههای نورد مدرن

غلتکها ستون فقرات دستگاههای نورد محسوب میشوند و فشار دقیقی را به منظور نازک کردن مواد یا تغییر شکل سطح مقطع آنها اعمال میکنند. در حال حاضر روشهای استاندارد متعددی در صنعت رایج است - به عنوان مثال، چیدمانهای دو غلتکی برای عملیات پایه، سیستمهای چهار غلتکی هنگامی که دقت بیشتری لازم است، و آن دستگاههای خوشهای پیچیده که کارهای سخت را انجام میدهند. شیارهای تراشیده شده روی برخی غلتکها به شکلدهی میلگرد و میلههای فلزی کمک میکنند، در حالی که غلتکهای صاف، ورقهای تخت و صفحات ضخیم را بدون هیچ تغییر شکلی میغلتانند. تغییر از فولاد معمولی به مواد آلیاژی سختتر نیز تفاوت چشمگیری ایجاد میکند. آزمایشهای صنعتی نشان میدهند که عمر این غلتکهای ارتقا یافته حدود ۴۰ درصد بیشتر است قبل از اینکه نیاز به تعویض داشته باشند، که این امر به معنای وقفههای کمتر توقف تولید و کاهش کلی هزینههای نگهداری است.

برینگها، هوسینگ و سیستمهای محرکه: تضمین پایداری عملیاتی

- بلبرینگ : بلبرینگهای مخروطی هم بارهای محوری و هم شعاعی را در عملیات با سرعت بالا مدیریت میکنند و اصطکاک بین غلتشدهندهها و قابهای ثابت را به حداقل میرسانند.

- محفظه : پوستههای فولادی تقویتشده نیروهای دینامیکی بیش از ۱۲ تن را در حین نورد داغ جذب میکنند و یکپارچگی ساختاری را تضمین مینمایند.

- سیستمهای محرکه : موتورهای متناوب سنکرون کنترل دقیق گشتاور را در شکاف غلتهای به اندازه ۰٫۵ میلیمتر حفظ میکنند که برای تغییر شکل یکنواخت ضروری است.

بررسیهای منظم ترازبندی از ۷۸٪ توقفهای برنامهریزینشده ناشی از عدم ترازبندی مکانیکی جلوگیری میکند (مجله مهندسی صنایع، ۲۰۲۳).

چالشهای رایج نگهداری و بهترین روشها

چالشهای کلیدی در نگهداری ماشینهای نورد شامل:

| چالش | راه حل | فرکانس |

|---|---|---|

| سایش سطح غلت | دوباره سنگزنی یا آبکاری کروم | هر ۵۰۰ ساعت کارکرد |

| داغ شدن یاتاقان | بررسی ویسکوزیته روغنهای روانکار | هفتگی |

| لرزشهای هیدرولیک | تعویض آببندها و آزمونهای فشار | فصلی |

اجرا کردن استراتژیهای نگهداری پیشبینانه—مانند تحلیل ارتعاشات و تصویربرداری حرارتی—باعث کاهش ۳۰ درصدی توقف تولید میشود. ثبت روزانه انحرافات عملیاتی نیز به تشخیص زودهنگام خرابی کمک میکند و نشان داده شده است که در محیطهای سنگین، عمر تجهیزات را به میزان ۷ تا ۱۲ سال افزایش دهد.

روندهای آینده: صنعت ۴٫۰، اتوماسیون و نورد فولاد پایدار

سنسورهای هوشمند و نگهداری پیشبینانه، توقف تولید را تا ۳۰٪ کاهش میدهند

امروزه، اکثر کارخانههای نورد مدرن از حسگرهای اینترنت اشیا (IoT) استفاده میکنند که همه چیز را از تغییرات دما تا لرزش تجهیزات و علائم سایش در لحظه رخ دادن پیگیری میکنند. آخرین آمار روندهای صنعت فولاد برای سال ۲۰۲۴ چیز جالبی درباره این سیستمهای هوشمند نظارت نشان میدهد. واحدهایی که از نگهداری پیشبینانه مبتنی بر دادههای حسگر استفاده میکنند، حدود ۳۰ درصد کاهش در توقفهای غیرمنتظره نسبت به واحدهایی که منتظر خرابی میمانند، گزارش دادهاند. چیزی که این موضوع را حتی بهتر میکند این است که الگوریتمهای پیشرفته یادگیری ماشین، با بررسی سابقه عملکرد گذشته، میتوانند بهطور واقعی پیشبینی کنند که قطعات چه زمانی بین یک تا دو هفته قبل از وقوع خرابی دچار مشکل شوند. این امر به تیمهای نگهداری هشدار کافی میدهد تا بتوانند مشکلات را قبل از اختلال در تولید رفع کنند.

هوش مصنوعی و دوقلوهای دیجیتال در بهینهسازی ماشینهای نورد فولاد

فناوری دیجیتال تِوین، کپیهای مجازی از نوردکارهای واقعی جهان را ایجاد میکند و به تولیدکنندگان امکان میدهد تغییرات فرآیندی را آزمایش کنند در حالی که تولید به طور عادی ادامه دارد. هنگامی که این سیستمها با هوش مصنوعی ترکیب شوند، زمان راهاندازی حدود ۲۵٪ کاهش مییابد و تحملات ضخامت نیز بسیار یکنواختتر میشوند — در واقع حدود ۱۲٪ بهبود یافته است. این سیستم سرعت غلтکها را تنظیم میکند و مقدار دقیقی از فشار را بسته به نوع فولادی که از خط عبور میکند و وضعیت فعلی آن اعمال میکند. این تنظیمات هوشمندانه باعث میشود کارخانهها مواد بسیار کمتری را به صورت ضایعات دور بریزند نسبت به روشهای سنتی.

نوآوریهای پایدار: کاهش مصرف انرژی در نوردکارها

سیستمهای محرک بازیافتی با جذب انرژی تولید شده هنگام کاهش سرعت غلтکهای سنگین در حین کار، و سپس بازگرداندن این توان جمعآوریشده به منظور راهاندازی تجهیزات دیگر در سراسر کارخانه، عمل میکنند. تاکنون در برخی از نمونههای آزمایشی، مشاهده شده است که صرفهجویی در انرژی حدود ۱۵ درصد کاهش یافته است. با نگاهی به بهبودهای دیگر در جهت سبزتر شدن فرآیندها، سازندگان شروع به آزمایش کورههای عملیات حرارتی با سوخت هیدروژن به جای کورههای سنتی کردهاند، در حالی که برخی دیگر به روغنهای روانکننده مبتنی بر گیاهان برای فرآیندهای نورد خود روی آوردهاند که قطعاً باعث کاهش ریزش مواد مضر میشود. سیستمهای خنککننده آبی نیز هوشمندتر شدهاند و امروزه بسیاری از عملیات پیشرفته توانستهاند تقریباً تمام آب فرآیندی خود را مجدداً استفاده کنند، هرچند رسیدن به مرز کامل ۹۵ درصد بسته به تنظیمات خاص هر سیستم، همچنان نیازمند تنظیم دقیق است.

راه پیش رو: فناوری نورد هوشمند، سبز و متصل

نسل جدید تجهیزات نورد اکنون فناوری بلاکچین را در بر میگیرد تا کیفیت را در سراسر زنجیره تولید پیگیری کند، همراه با سیستمهای اینترنت اشیا (IoT) که به کارخانههای مختلف در همکاری در طی فرآیندهای ذوب، نورد و پرداخت کمک میکنند. در یک آزمایش اخیر در یک کارخانه در آلمان، زمان تحویل حدود ۴۰ درصد کاهش یافت، زمانی که تمام این سیستمها به یکدیگر متصل شدند. همچنین پیشرفتهای هیجانانگیزی در روشهای شکلدهی کمکی لیزری رخ داده است که میتواند ضایعات مواد را حدود ۲۲ درصد کاهش دهد، بدون آنکه بر روی الزامات مهم مقاومت ASTM تأثیر منفی بگذارد. این پیشرفتها به سوی گام بزرگ بعدی در تولید فولاد اشاره دارند - چیزی که بسیاری در صنعت آن را میبینند: نه تنها سریعتر، بلکه در درازمدت بهتر برای کسبوکارها و محیط زیست.

سوالات متداول

تفاوت اصلی بین نورد داغ و نورد سرد چیست؟

غلطککاری داغ در دمای بالا، معمولاً بین 900 تا 1200 درجه سانتیگراد انجام میشود و برای تولید محصولات عمده مانند تیرهای I شکل و ریلها استفاده میشود، در حالی که غلتککاری سرد در دمای اتاق انجام میشود تا دقت بالا، استحکام و سطوح صاف را به دست آورد و بنابراین برای کاربردهای خودرویی و پوستههای الکترونیکی مناسب است.

کاربردهای متداول فولاد نورد گرم چیست؟

فولاد نورد گرم معمولاً در پروژههای ساختمانی بزرگ مانند پلسازی، ساخت کشتی و کاربردهای فولادی سازهای به دلیل مقرونبهصرفه بودن و سهولت در تولید استفاده میشود.

غلتککاری سرد چگونه خواص فولاد را بهبود میبخشد؟

غلتککاری سرد با سختشدن تغییر شکلی، استحکام فولاد را افزایش میدهد و همچنین پرداخت سطحی و دقت ضخامت را بهبود میبخشد و آن را برای محصولاتی که تلرانسهای تنگ و بافتهای صاف مهم هستند، مناسب میکند.

پیشرفتهای موجود در فناوری نورد فولاد چیست؟

پیشرفتهای اخیر شامل ادغام هوش مصنوعی، اینترنت اشیا و سیستمهای نگهداری پیشبینانه برای بهبود کارایی عملیاتی، کاهش مصرف انرژی و حداقلکردن توقفهای غیرمنتظره است، همراه با روشهای پایدار مانند سیستمهای درایو تجدیدپذیر و استفاده از روغنهای صنعتی سبز.

سنسورهای هوشمند در نوردگاههای مدرن چرا استفاده میشوند؟

سنسورهای هوشمند دادههای لحظهای از عملیات فراهم میکنند و به نگهداری پیشبینانه کمک میکنند که با تشخیص زودهنگام و مداخله در خرابیهای احتمالی، توقفهای غیرمنتظره را کاهش میدهد.