Was ist eine Presse und welche Rolle spielt sie bei der Metallbearbeitung?

Definition und Hauptfunktion von Pressen in der Metallbearbeitung

Die Kaltumformmaschine gilt als eine der entscheidenden Maschinen, die zum genauen Biegen von Blechen durch kontrollierte Krafteinwirkung eingesetzt wird. Grundsätzlich wird das Metall zwischen zwei Hauptteilen eingespannt – zwischen dem oberen Stempel und dem darunterliegenden Matrizen. Durch die Anwendung von Druck entstehen diverse Biegeformen, darunter Standard-V-Formen, U-Formen oder beliebige Winkel, die der jeweilige Auftrag erfordert. Die besondere Stärke dieses Verfahrens liegt darin, flache Bleche in tatsächlich verwendbare Strukturen wie industrielle Gehäuse, Montagebleche und verschiedene Chassisteile zu verwandeln, welche in zahlreichen Fertigungssektoren benötigt werden. Moderne Kaltumformmaschinen erreichen laut Moore Machine Tools aus deren Daten von 2025 mittlerweile äußerst enge Toleranzen von etwa plus oder minus 0,1 Grad. Eine solche Präzision erklärt, warum diese Maschinen überall dort zum Einsatz kommen, wo Genauigkeit entscheidend ist – von Automobilfabriken über Flugzeugmontagelinien bis hin zu Baustellen.

Historische Entwicklung und industrielle Bedeutung von Kaltumformmaschinen

Die Geschichte der Pressenbänke beginnt in den alten Schmiedewerkstätten des 19. Jahrhunderts. Diese Maschinen durchliefen im Laufe der Zeit eine erhebliche Entwicklung, weg von den einfachen Hebelmechanismen hin zu fortschrittlicheren hydraulischen Versionen bis in die 1950er Jahre. Während des Zweiten Weltkriegs nahm die Entwicklung richtig Fahrt auf, da Fabriken dringend präzise Bauteile für Flugzeuge und andere Militärausrüstungen benötigten. Schnell vorwärts gedacht bis heute: Laut FMA-Daten aus 2023 übernehmen Pressenbänke etwa 63 % aller Biegearbeiten in amerikanischen Fertigungsbetrieben. Diese Zahl unterstreicht eindrucksvoll, wie zentral diese Maschinen mittlerweile sowohl in der Großserienfertigung als auch in Lean-Manufacturing-Prozessen geworden sind. Interessant ist zudem, dass seit den 1980er Jahren, als computergesteuerte Numerische Steuerungen (CNC) in diese Systeme integriert wurden, Hersteller plötzlich äußerst komplexe Formen immer wieder mit nahezu keinem manuellen Aufwand herstellen konnten.

Hauptkomponenten einer Pressenbank: Aufbau einer Biegemaschine

Rahmen, Bett, Stößel, Prägestempel und Matrize: Kernstruktur- und Funktionsbauteile

Abkantpressen sind in der Regel auf etwa fünf Hauptkomponenten angewiesen, um präzise Metallbiegungen zu erzielen. Zunächst gibt es dieses stabile, verschweißte Stahlgehäuse, das für Stabilität sorgt, wenn während des Betriebs Druck aufgebracht wird. Anschließend befindet sich das am unteren Ende des Rahmens befestigte Bett, das die untere Matrize fixiert. Auf der gegenüberliegenden Seite sitzt der Stößel, der sich auf- und abbewegt. Je nach Art des Antriebssystems – hydraulische Zylinder, traditionelle mechanische Systeme oder moderne elektrische Servomotoren – drückt der Stößel den Prägestempel gegen das zu formende Material. Dabei wird das Metall in die Form der darunterliegenden Matrize gezwungen, wodurch die präzisen Biegungen entstehen, nach denen Hersteller suchen.

Das Prägestempel- und Matrizen-System: Wie das Werkzeug die Biegegeometrie bestimmt

Der Winkel und der Bogenradius hängen stark davon ab, wie gut der Stempel auf die Matrize abgestimmt ist. Standardbiegungen entstehen in der Regel durch die Verwendung eines V-förmigen Stempels mit der entsprechenden Matrizenkonfiguration. Bei der Arbeit mit Werkzeugen für spitze Winkel können Hersteller jene engen Radien erreichen, die häufig für spezifische Bauteile benötigt werden. Eine wichtige Sache, an die man denken sollte: Die Breite der Matrizenöffnung hat einen großen Einfluss auf die erforderliche Kraft während der Biegeoperationen. Schmalere Öffnungen benötigen tatsächlich etwa 30 % mehr Kraft für Materialien gleicher Dicke im Vergleich zu breiteren Matrizen. Dies spielt bei der Betrachtung der Produktionskosten eine große Rolle. Unternehmen, die über gut gepflegte Werkzeugbibliotheken verfügen, erkennen deutliche Verbesserungen in ihren Arbeitsabläufen, da weniger Zeit für den Werkzeugwechsel zwischen verschiedenen Aufträgen benötigt wird. Dies macht gerade in Einrichtungen einen großen Unterschied, in denen täglich gemischte Produktionsläufe stattfinden.

Rückstau- und CNC-Systeme: Präzise Materialpositionierung ermöglichen

Computer Numerical Control (CNC)-Systeme automatisieren die rückstoppeinrichtung , ein programmierbarer Anschlag, der Bleche mit einer Genauigkeit von 0,001" über mehrere Achsen positioniert. Fortgeschrittene Modelle verwenden Lasersensoren, um Materialunregelmäßigkeiten zu erkennen, und gewährleisten somit konsistente Biegestellen. Diese Automatisierung reduziert die Rüstzeit um 40–60% im Vergleich zu manuellen Einstellungen an nicht-CNC-gesteuerten Maschinen.

Hydraulische, mechanische und servo-elektrische Antriebssysteme im Vergleich

Antriebssysteme definieren die Leistungsmerkmale:

- Hydraulik : Dominiert das Biegen von dickem Material (20+ mm Stahl) mit Leistungen über 6.000 Tonnen, verbraucht jedoch 15–20% mehr Energie als elektrische Alternativen.

- Mechanische : Bietet schnelle Zykluszeiten (50+ Biegungen/Minute) für leichte Materialien, weist jedoch an Präzision und Flexibilität für moderne Anwendungen Mängel auf.

- Servo-elektrisch : Liefert eine Wiederholgenauigkeit von ±0,0002" und reduziert den Stromverbrauch um 50–70% durch Energierückgewinnung, ideal für hochpräzise, kraftarme Aufgaben.

Hybrid-Systeme kombinieren heute hydraulische Kraft mit elektrischer Steuerung und bieten so ein Gleichgewicht zwischen Kraft und Präzision für die Anforderungen der intelligenten Fertigung.

Wie Pressen funktionieren: Der schrittweise Biegeprozess

Funktionsprinzip: Von der Krafteinleitung zur Metallverformung

Die Metallformgebung erfolgt, wenn Pressen gezielte Kraft durch einen Stempel in eine Matrize einleiten, wodurch sich eine sogenannte plastische Verformung ergibt. Während sich der Stößel nach unten bewegt, entsteht ein Druck, der von der Materialstärke und der Zugfestigkeit abhängt. Ein Beispiel hierfür ist der Vergleich zwischen Edelstahl und Aluminium: Edelstahl benötigt etwa 25 bis 30 Prozent mehr Kraft, um bei gleicher Dicke gebogen zu werden. Tatsächlich geschieht dabei Folgendes: Die äußeren Bereiche werden gedehnt, während die inneren Bereiche zusammengedrückt werden, was letztendlich jene dauerhaften Biegungen erzeugt, die keine Risse im Metall selbst aufweisen.

Schrittweiser Arbeitsablauf: Ausrichtung, Spannen, Biegen und Zurückfahren

- Ausrichtung : Bleche werden mit einer Genauigkeit von ±0,1 mm gegen CNC-gesteuerte Anschläge positioniert

- Klemmen : Hydraulische Haltevorrichtungen fixieren das Material, um ein Verrutschen zu verhindern

- Verbeugen : Der Pressenstößel bewegt den Stempel in die Matrize mit 5–15 mm/sek, abhängig von der Duktilität

- Einzug : Programmierbare Krümmungskompensation gleicht die Durchbiegung bereits vor der vollständigen Rückstellung aus

Materialverhalten beim Biegen: Federndes Zurückgehen, Spannung und Genauigkeit

Alle Metalle weisen Federndes Zurückgehen auf – die teilweise Rückkehr zur ursprünglichen Form nach Entfernen der Kraft. Kaltgewalzter Stahl federt typischerweise um 2°–5° zurück, weshalb Überbiegestrategien erforderlich sind. Dünnere Materialien (<3 mm) zeigen eine um 30 % stärkere Federndes Zurückgehen-Abweichung als dickere Platten, weshalb Messungen in Echtzeit erforderlich sind, um Toleranzen von ±0,5° einzuhalten.

Rolle der CNC-Technologie bei Automatisierung und Standardisierung von Biegeabläufen

Moderne CNC-Systeme automatisieren wichtige Funktionen:

- Kraftanpassung für Chargen mit gemischter Dicke

- Adaptive Korrektur mithilfe von Federndes Zurückgehen-Sensoren

- Werkzeugbahnoptimierung zur Minimierung der Zykluszeiten

- Verwaltung der Matrizenbibliothek, wodurch die Rüstkosten um 40 % reduziert werden

Maschinelle Lernalgorithmen prognostizieren mittlerweile Biegesequenzen mit einer Genauigkeit von 98 % und reduzieren dadurch den Versuch-und-Irrtum-Aufwand bei Sonderanfertigungen erheblich.

Gängige Biegeverfahren: Freies Biegen, Kalibrieren und Prägen

Freies Biegen vs. Kalibrieren vs. Prägen: Techniken, Kraftbedarf und Präzision

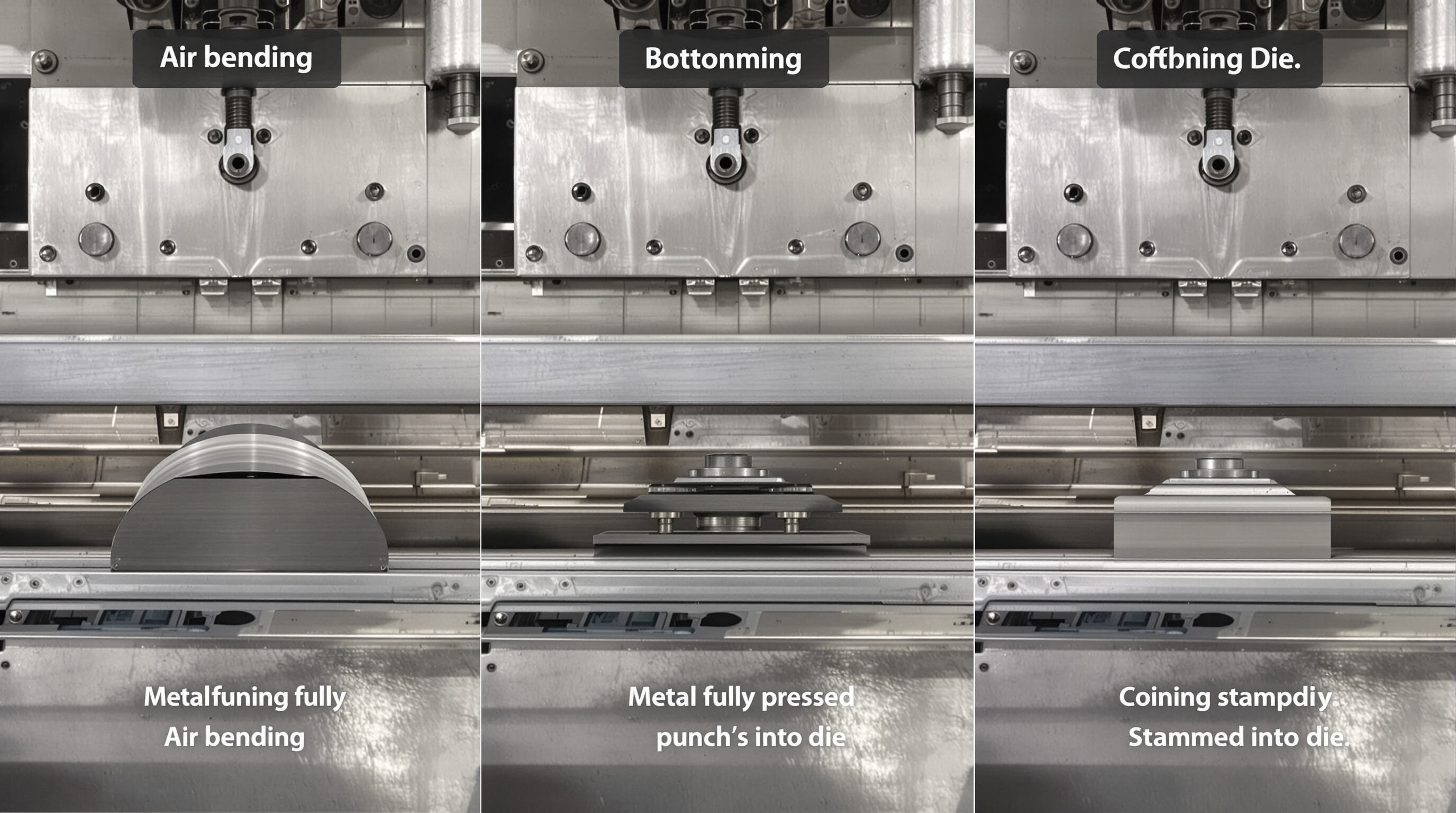

Grundsätzlich gibt es drei Arten, wie Kantenpressen in Umformprozessen funktionieren. Zuerst ist da das Freibiegen, bei dem beim Formen von Metallteilen tatsächlich ein Abstand zwischen Stößel und Matrize besteht. Dieses Verfahren benötigt etwa 20 bis 30 Prozent weniger Kraft im Vergleich zu anderen Techniken, was es für viele Anwendungen recht effizient macht. Der Nachteil? Die Teile federn nach dem Umformen etwa 2 bis 5 Grad zurück, weshalb Anpassungen vorgenommen werden müssen, um die gewünschten Endwinkel zu erreichen. Danach folgt das Auflegen, bei dem das Material vollständig in die Matrizenvertiefung gepresst wird. Dies erfordert ungefähr vier- bis sechsmal mehr Kraft als beim Freibiegen, liefert jedoch eine deutlich höhere Präzision mit einer Genauigkeit von plus oder minus einem halben Grad, da das Metall während des Prozesses vollständig plastisch umgeformt wird. Schließlich bleibt noch das Prägen, das wirklich hohen Druck ausübt – acht- bis zehnmal so viel Kraft wie beim Freibiegen benötigt. Dadurch werden fast alle Rückfederprobleme eliminiert, und es entstehen äußerst gleichmäßige Winkel mit einer Abweichung von nur plus oder minus 0,1 Grad. Dieses Maß an Präzision macht das Prägen ideal für kritische Komponenten in der Luftfahrt- und Medizintechnik. Allerdings sollten Hersteller wissen, dass der Werkzeugverschleiß hier deutlich ansteigt – und zwar um etwa dreihundert Prozent im Vergleich zu anderen Verfahren.

Vor- und Nachteile jeder Biegemethode in Produktionsumgebungen

| Methode | Vorteile | Einschränkungen |

|---|---|---|

| Luftbiegen | Geringe Werkzeugkosten, mehrfache Winkelflexibilität | Rückfederkompensation erforderlich |

| Kalibrieren | Hohe Wiederholgenauigkeit, effizient für Serienfertigung | Benötigt spezielle Matrizen pro Winkel |

| Prägen | Extrem präzise für kritische Anwendungen | 5x Energieverbrauch im Vergleich zum Luftbiegen |

Kraftberechnungen und Materialdicke beeinflussen die Methodenauswahl

Kraftanforderungen steigen mit Materialdicke und Methode:

- Luftbiegen : $ Kraft = \frac{1{,}42 \times UTS \times Länge \times Dicke^2}{Stempelöffnung} $

- Kalibrieren : 4–6x Luftbiegekraft

- Prägen : 8–10x Luftbiegekraft

Stahl über 5 mm erfordert in der Regel Kombinationswerkzeuge, während dünnes Aluminiumblech (1–3 mm) sich gut für das Luftbiegen eignet.

Weniger Werkzeugwechsel bei gleichbleibender Biegegenauigkeit

CNC-Biegemaschinen reduzieren die Rüstzeit um 40 % durch:

- Laserjustierte Anschläge (Positionsgenauigkeit ±0{,}02 mm)

- Integrierte Werkzeugbibliotheken mit Speicher für über 200 Werkzeugprofile

- Adaptive Kraftregelung zur Kompensation von Materialtoleranzen

Modulares Werkzeugsystem ermöglicht den Wechsel zwischen Luftbiegen und Bodenbiegen innerhalb von drei Minuten ohne Neukalibrierung.

Pressensteuerungssysteme: NC vs. CNC in der modernen Fertigung

Unterschiede zwischen NC- und CNC-Pressebänken in Bezug auf Steuerung und Flexibilität

NC-Pressebänke (Numerical Control) erfordern manuelle Einstellungen für Biegewinkel und Kraft, wodurch die Präzision von der Fähigkeit des Bedieners abhängt. CNC-Systeme (Computerized Numerical Control) steuern diese Eingaben über programmierbare Logik, wodurch eine Wiederholgenauigkeit von ±0,001" erreicht wird. CNC-Modelle unterstützen die Z-Achsensteuerung und adaptive Krümmungskompensation, während NC-Maschinen in der Regel nur die X/Y-Achsen steuern können.

| Funktion | CNC Abkantpresse | NC Pressbremse |

|---|---|---|

| Achssteuerung | 3+ Achsen (X, Y, Z) | 2 Achsen (X, Y) |

| Präzision | ±0,001" mit automatischer Korrektur | ±0,02" (manuelle Prüfung) |

| Aufbauzeit | 5–15 Minuten (voreingestellte Werte) | 30–60 Minuten |

| Integration von Software | CAD/CAM-kompatibel | Keine |

Wie die CNC-Integration Präzision und Kompatibilität mit intelligenten Fabriken verbessert

CNC-Systeme korrigieren Spring-Back-Fehler in Echtzeit, indem sie die Kraft überwachen und die Position des Stößels innerhalb von 0,1° des Zielwinkels anpassen, wodurch die Ausschussraten um 42 % gegenüber NC-Verfahren reduziert werden (Fabrication Insights 2023). Mit IoT ausgestattete CNC-Abkantpressen integrieren sich in ERP-Systeme und synchronisieren sich nahtlos mit Laserschneidern und Schweißrobotern in Industrie-4.0-Umgebungen.

Manueller vs. automatisierter Aufbau: Effizienz-Kompromisse in modernen Betrieben

Während NC-Maschinen für Prototypen-Werkstätten geeignet sind, in denen weniger als 50 Biegungen pro Monat hergestellt werden, wird die CNC-Automatisierung bei größeren Stückzahlen kosteneffizient – sie senkt die Arbeitskosten pro Bauteil um 58 % bei Losgrößen von mehr als 500 Einheiten. NC-Systeme sind dennoch nützlich für Betriebe, die mit unregelmäßigen Blechgrößen oder veralteter Ausrüstung arbeiten, die nicht mit CNC-Standards kompatibel ist.

FAQ: Häufig gestellte Fragen zu Abkantpressen

Welche Materialien können mit einer Abkantpresse gebogen werden?

Pressbremsen können verschiedene Metalle biegen, darunter Stahl, Aluminium, Kupfer und Messing. Die Wahl des Materials hängt oft von der Anwendung und den erforderlichen Eigenschaften ab, wie z.B. Festigkeit und Korrosionsbeständigkeit.

Wie unterscheidet sich hydraulisches Biegen von mechanischem Biegen?

Hydraulische Biegepressen verwenden hydraulische Zylinder, um Kraft aufzubringen, wodurch sie ideal für schwere, dicke Materialien sind. Mechanische Biegepressen nutzen mechanische Komponenten und bieten schnellere Zykluszeiten, jedoch weniger Präzision als hydraulische oder servo-elektrische Systeme.

Was ist Federung beim Metallbiegen?

Federung ist das Bestreben des Metalls, nach dem Biegen teilweise in seine ursprüngliche Form zurückzukehren. Dies erfordert eine Kompensation während des Biegevorgangs, um genaue Winkel zu erreichen.

Warum wird CNC gegenüber traditionellen NC-Systemen bevorzugt?

CNC-Systeme bieten automatische Präzision, reduzieren Rüstzeiten und verbessern die Wiederholgenauigkeit bei Fertigungsläufen. Sie sind besser in moderne Smart-Factory-Technologien integriert als NC-Systeme.

Inhaltsverzeichnis

- Was ist eine Presse und welche Rolle spielt sie bei der Metallbearbeitung?

- Hauptkomponenten einer Pressenbank: Aufbau einer Biegemaschine

- Rahmen, Bett, Stößel, Prägestempel und Matrize: Kernstruktur- und Funktionsbauteile

- Das Prägestempel- und Matrizen-System: Wie das Werkzeug die Biegegeometrie bestimmt

- Rückstau- und CNC-Systeme: Präzise Materialpositionierung ermöglichen

- Hydraulische, mechanische und servo-elektrische Antriebssysteme im Vergleich

-

Wie Pressen funktionieren: Der schrittweise Biegeprozess

- Funktionsprinzip: Von der Krafteinleitung zur Metallverformung

- Schrittweiser Arbeitsablauf: Ausrichtung, Spannen, Biegen und Zurückfahren

- Materialverhalten beim Biegen: Federndes Zurückgehen, Spannung und Genauigkeit

- Rolle der CNC-Technologie bei Automatisierung und Standardisierung von Biegeabläufen

- Gängige Biegeverfahren: Freies Biegen, Kalibrieren und Prägen

- Pressensteuerungssysteme: NC vs. CNC in der modernen Fertigung

- FAQ: Häufig gestellte Fragen zu Abkantpressen