Cán nóng và cán nguội: Các quy trình, hiệu suất và ứng dụng

Cách cán nóng định hình thép ở nhiệt độ cao

Khi thép được cán ở nhiệt độ trên điểm tái kết tinh của nó, thường nằm trong khoảng từ 900 đến 1200 độ C, kim loại sẽ dễ định hình hơn mà không cần dùng nhiều lực, đồng thời độ dẻo dai cũng tăng lên. Phương pháp cán nóng đã trở thành tiêu chuẩn khá phổ biến trong các ngành công nghiệp để sản xuất những sản phẩm như dầm chữ I dùng trong xây dựng, ray xe lửa, và các tấm thép chịu lực nặng mà chúng ta thường thấy khắp nơi. Sau khi trải qua quá trình gia nhiệt và tạo hình này, thép thường nguội nhanh, nhờ đó tạo nên cấu trúc hạt bên trong tốt hơn. Theo một số số liệu ngành công nghiệp từ báo cáo xử lý kim loại năm ngoái, điều này thực sự giúp sản phẩm cuối cùng hoạt động tốt hơn trong khoảng bốn trên năm trường hợp khi xem xét tất cả các ứng dụng công nghiệp. Tuy nhiên, vẫn có những nhược điểm đáng lưu ý. Bề mặt thường phát triển một lớp oxit được gọi phổ biến là vảy sắt trong quá trình làm nguội, và kích thước có thể sai lệch khoảng một phần rưỡi phần trăm theo cả hai hướng. Những đặc điểm này nói chung khiến thép cán nóng không phù hợp với các chi tiết yêu cầu độ chính xác cao hoặc bề mặt hoàn thiện cực kỳ nhẵn mịn.

Cán nguội để đạt độ chính xác, độ bền và độ hoàn thiện bề mặt

Khi cán nguội thép ở nhiệt độ phòng, chúng ta cơ bản là nén ép nó xuống từ 15 đến khoảng 50 phần trăm, làm cho thép trở nên cứng hơn thông qua hiện tượng gọi là biến cứng do biến dạng. Kết quả? Thép có khả năng chịu lực kéo cao hơn khoảng 25% so với thép cán nóng. Ngoài ra, bề mặt sản phẩm cũng trở nên rất nhẵn mịn, thường có độ nhám dưới 0,8 micron. Kiểm soát độ dày là một lợi thế lớn khác. Chúng ta đang nói đến dung sai khoảng ±0,05 milimét. Độ chính xác như vậy rất quan trọng trong các tấm thân xe, vỏ tủ lạnh và những hộp nhỏ đựng thiết bị điện tử. Khi ngoại hình quan trọng không kém gì kích thước, thép cán nguội hoạt động tốt hơn trên mọi phương diện.

So sánh thép cán nóng và thép cán nguội: Những điểm khác biệt chính và các trường hợp sử dụng

| Bất động sản | Thép cuộn nóng | Thép cán lạnh |

|---|---|---|

| Nhiệt độ xử lý | 900–1200°C | Nhiệt độ phòng |

| Hoàn thiện bề mặt | Bị oxy hóa, thô (Ra 3–6µm) | Nhẵn mịn (Ra 0,4–1,6µm) |

| Sức mạnh | giới hạn chảy 400–550 MPa | giới hạn chảy 550–800 MPa |

| Ứng Dụng Điển Hình | Cầu, đóng tàu | Thân xe ô tô, hệ thống điều hòa nhiệt độ |

Các báo cáo ngành cho thấy thép cán nguội hiện đang chiếm khoảng 62% thị trường sản xuất chính xác vì nó mang lại kết quả ổn định và bề mặt hoàn thiện tốt hơn. Thép cán nóng vẫn được sử dụng mạnh trong các công trình xây dựng lớn, vì các nhà thầu thường quan tâm nhiều hơn đến việc giảm chi phí thay vì đạt được độ chính xác cực kỳ cao. Máy móc dùng cho từng quá trình cần các thiết lập khác nhau để phát huy tối đa hiệu quả sản xuất và quản lý tiêu thụ năng lượng một cách hợp lý. Các nhà sản xuất phải cân nhắc những yếu tố này khi lựa chọn giữa hai loại tùy theo yêu cầu cụ thể của từng dự án.

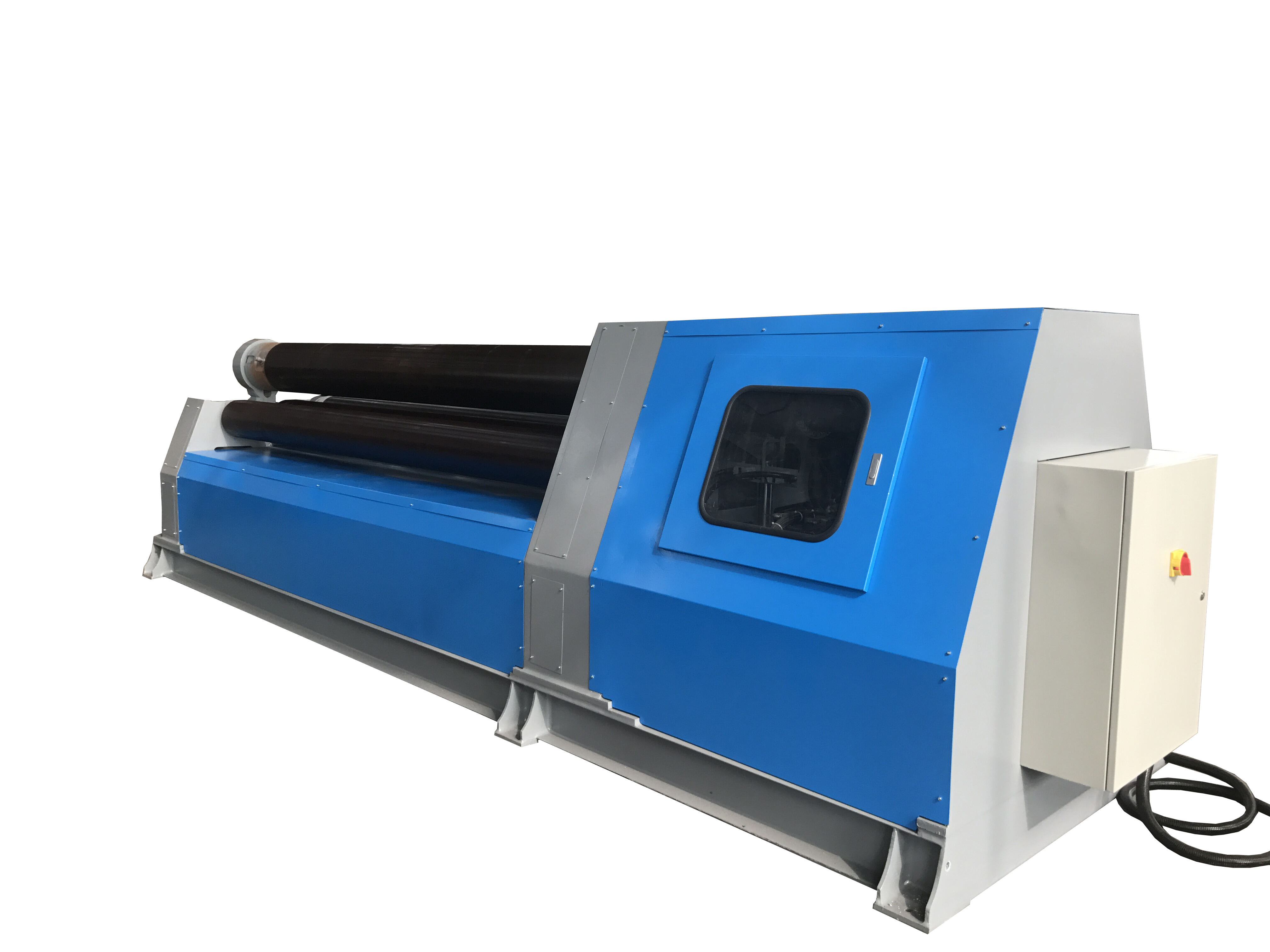

Các loại và sự phát triển của máy cán thép: Từ thủ công đến CNC

Sự phát triển của máy cán thép — từ các hệ thống thủ công đến hệ thống điều khiển bằng máy tính — phản ánh xu hướng rộng lớn hơn hướng tới tự động hóa, độ chính xác và hiệu quả vận hành trong sản xuất hiện đại.

Máy cán thép thủ công và bán tự động: Quy trình làm việc truyền thống

Trước đây, các hệ thống cán là hoàn toàn thủ công với người vận hành phải điều chỉnh và kiểm tra độ dày bằng tay. Khi các phiên bản bán tự động xuất hiện, chúng được bổ sung sự hỗ trợ cơ học cho các thao tác như cấp cuộn, giúp giảm thời gian sản xuất khoảng 20 phần trăm so với làm việc hoàn toàn thủ công theo nghiên cứu của Ponemon từ năm 2023. Tuy nhiên, ngay cả với những nâng cấp này, hầu hết các xưởng chỉ có thể xử lý khoảng 40 đến 60 tấm mỗi giờ vì luôn cần người theo dõi sát quá trình trong suốt thời gian vận hành.

Các Máy Cán Tự Động và Tích hợp với Dây chuyền Sản xuất Thông minh

Các máy cán hiện đại sử dụng bộ điều khiển logic lập trình (PLC) để đồng bộ tốc độ của các trục cán với hệ thống băng tải, cho phép hoạt động liên tục 24/7. Khi được tích hợp với các nền tảng sản xuất được kết nối Internet vạn vật (IoT), các hệ thống này tận dụng dữ liệu cảm biến thời gian thực để điều chỉnh thông số một cách linh hoạt, giảm lượng phế liệu từ 15–30% trong quá trình gia công kim loại tấm dựa trên các mốc đánh giá năm 2024.

Máy cán CNC: Tăng Hiệu Suất Lên Tới 40%

Sự ra đời của công nghệ Điều Khiển Số Bằng Máy Tính hay còn gọi là CNC thực sự đã thay đổi mức độ chính xác trong các quy trình cán kim loại nhờ vào những bộ truyền động servo có thể đạt độ chính xác khoảng cộng trừ 0,05 milimét trong hầu hết các trường hợp. Những máy CNC mới hơn này thực tế còn tích hợp các thuật toán học máy để xác định các đường đi của dụng cụ tối ưu hơn, nghĩa là chúng vận hành nhanh hơn khoảng 40 phần trăm so với các thao tác phay thủ công truyền thống mà không làm giảm sự nhất quán của sản phẩm giữa các lô hàng. Điều làm nên sức mạnh của các hệ thống này chính là khả năng hoạt động liền mạch với các gói phần mềm CAD CAM. Thời gian thiết lập cho các chi tiết phức tạp cũng đã giảm mạnh; những hình dạng phức tạp trước đây cần tới tám giờ đồng hồ chỉ để cấu hình giờ đây có thể hoàn thành trong chưa đầy 45 phút.

Các Thành Phần Chính và Bảo Trì Máy Cán Thép

Các máy cán thép phụ thuộc vào các thành phần độ chính xác cao và quy trình bảo trì nghiêm ngặt để đảm bảo độ tin cậy, tuổi thọ dài và năng suất ổn định.

Con lăn và Cấu hình con lăn trong các nhà máy cán hiện đại

Con lăn là bộ phận chính của các máy cán, tạo ra lực ép vừa đủ để làm mỏng vật liệu hoặc thay đổi hình dạng mặt cắt ngang của chúng. Hiện nay trong ngành công nghiệp có một số bố trí tiêu chuẩn – ví dụ như hệ thống 2 trục dùng cho các thao tác cơ bản, hệ thống 4 trục khi cần độ chính xác cao hơn, và những máy cán cụm phức tạp dùng để xử lý các công việc khó khăn hơn. Các rãnh được cắt trên một số con lăn giúp định hình các sản phẩm như thanh gia cố và thanh kim loại, trong khi các con lăn trơn được dùng để cán ra các tấm phẳng mịn và bản thép dày mà không bị biến dạng. Việc chuyển từ thép thông thường sang các hợp kim cứng hơn cũng mang lại sự khác biệt đáng kể. Các thử nghiệm trong ngành cho thấy những con lăn nâng cấp này kéo dài tuổi thọ khoảng 40 phần trăm trước khi cần thay thế, đồng nghĩa với việc giảm số lần ngừng máy và chi phí bảo trì tổng thể thấp hơn.

Vòng bi, Vỏ bọc và Hệ thống Truyền động: Đảm bảo Sự ổn định Vận hành

- Xích : Vòng bi côn dốc chịu được cả tải trọng dọc trục và hướng kính trong các hoạt động tốc độ cao, giảm thiểu ma sát giữa các con lăn quay và khung cố định.

- Vỏ máy : Vỏ bọc bằng thép gia cường hấp thụ các lực động vượt quá 12 tấn trong quá trình cán nóng, đảm bảo độ bền cấu trúc.

- Hệ thống dẫn động : Các động cơ xoay chiều đồng bộ duy trì kiểm soát mô-men xoắn chính xác trên các khe cán hẹp tới mức 0,5 mm, điều này rất quan trọng để biến dạng đều.

Việc kiểm tra căn chỉnh định kỳ ngăn ngừa 78% các lần ngừng hoạt động ngoài kế hoạch do lệch cơ học (Tạp chí Kỹ thuật Công nghiệp, 2023).

Các thách thức bảo trì phổ biến và các phương pháp tốt nhất

Các thách thức chính trong việc bảo dưỡng máy cán bao gồm:

| Thách thức | Giải Pháp | Tần số |

|---|---|---|

| Mài mòn bề mặt trục cán | Mài lại hoặc mạ crôm | Cứ sau 500 giờ vận hành |

| Vòng bi quá nhiệt | Kiểm tra độ nhớt của chất bôi trơn | Hàng tuần |

| Rò rỉ thủy lực | Thay thế gioăng và kiểm tra áp suất | Hàng quý |

Việc áp dụng các chiến lược bảo trì dự đoán—như phân tích rung động và chụp ảnh nhiệt—giúp giảm thời gian ngừng hoạt động đến 30%. Việc ghi nhận hàng ngày các sai lệch trong vận hành hỗ trợ phát hiện lỗi sớm hơn và đã được chứng minh là kéo dài tuổi thọ thiết bị thêm 7–12 năm trong các môi trường làm việc nặng.

Xu hướng tương lai: Công nghiệp 4.0, Tự động hóa và Cán thép Bền vững

Cảm biến thông minh và Bảo trì dự đoán Giảm Thời gian Downtime 30%

Ngày nay, hầu hết các nhà máy cán thép hiện đại đều được trang bị cảm biến IoT để theo dõi mọi thứ từ sự thay đổi nhiệt độ đến rung động thiết bị và dấu hiệu mài mòn ngay khi chúng xảy ra. Số liệu mới nhất về Xu hướng Ngành Thép năm 2024 cho thấy một điều thú vị về các hệ thống giám sát thông minh này. Các nhà máy sử dụng bảo trì dự đoán dựa trên dữ liệu cảm biến báo cáo thời gian ngừng hoạt động bất ngờ giảm khoảng 30 phần trăm so với những nhà máy chờ đến khi thiết bị hỏng mới xử lý. Điều gì làm cho điều này còn tốt hơn nữa? Các thuật toán học máy tiên tiến phân tích các hồ sơ hiệu suất trong quá khứ và thực sự có thể dự đoán được thời điểm các bộ phận có thể hỏng hóc, sớm hơn từ một đến hai tuần. Điều này cung cấp cảnh báo đầy đủ cho đội bảo trì để họ có thể khắc phục sự cố trước khi sản xuất bị gián đoạn.

AI và Mô hình Kỹ thuật số trong Tối ưu hóa Máy Cán Thép

Công nghệ song sinh kỹ thuật số tạo ra các bản sao ảo của các máy cán thực tế, cho phép các nhà sản xuất thử nghiệm các thay đổi quy trình trong khi vẫn duy trì hoạt động sản xuất bình thường. Khi được kết hợp với trí tuệ nhân tạo, những hệ thống này giảm thời gian thiết lập khoảng 25% và làm cho độ sai lệch về độ dày trở nên ổn định hơn đáng kể — thực tế là cải thiện khoảng 12%. Hệ thống điều chỉnh tốc độ của các trục cán và áp dụng lượng áp lực phù hợp tùy theo loại thép đang đi qua dây chuyền cũng như trạng thái hiện tại của nó. Nhờ điều chỉnh thông minh này, các nhà máy thải ra ít phế liệu hơn nhiều so với các phương pháp truyền thống.

Đổi mới bền vững: Giảm tiêu thụ năng lượng trong các máy cán

Các hệ thống truyền động tái tạo hoạt động bằng cách thu giữ năng lượng sinh ra khi những con lăn nặng này giảm tốc trong quá trình vận hành, sau đó đưa nguồn điện đã thu được trở lại để vận hành các thiết bị khác trong nhà máy. Trong một số mô hình thử nghiệm đến nay, chúng tôi đã ghi nhận mức tiết kiệm năng lượng giảm khoảng 15 phần trăm. Xem xét các cải tiến xanh khác, các nhà sản xuất đang bắt đầu thử nghiệm các lò ủ hydro thay cho loại truyền thống, trong khi một số khác đã chuyển sang sử dụng chất bôi trơn gốc thực vật cho quá trình cán của họ, điều này chắc chắn làm giảm đáng kể lượng nước thải độc hại. Hệ thống làm mát bằng nước cũng đang trở nên thông minh hơn, với nhiều cơ sở hàng đầu hiện nay có thể tuần hoàn gần như toàn bộ lượng nước công nghệ của họ, mặc dù để đạt được mức hoàn hảo 95 phần trăm vẫn cần tinh chỉnh thêm tùy thuộc vào từng thiết lập cụ thể.

Tương Lai Phía Trước: Công Nghệ Cán Thông Minh, Xanh và Kết Nối

Thế hệ mới nhất của thiết bị cán hiện nay đã tích hợp công nghệ blockchain để theo dõi chất lượng trong suốt chuỗi sản xuất, cùng với các hệ thống IoT giúp các nhà máy khác nhau phối hợp hiệu quả hơn trong các quá trình luyện, cán và hoàn thiện. Một thử nghiệm gần đây tại một nhà máy ở Đức cho thấy thời gian giao hàng giảm khoảng 40% khi tất cả các hệ thống này được kết nối với nhau. Ngoài ra, cũng đang có những phát triển đáng chú ý trong phương pháp tạo hình hỗ trợ bằng tia laser, có khả năng giảm lãng phí vật liệu khoảng 22%, mà vẫn không làm ảnh hưởng đến các yêu cầu về độ bền ASTM quan trọng. Những tiến bộ này cho thấy bước tiến lớn tiếp theo trong ngành sản xuất thép mà nhiều chuyên gia trong lĩnh vực nhận định — không chỉ giúp quy trình nhanh hơn mà còn thực sự tốt hơn cho cả doanh nghiệp lẫn môi trường về lâu dài.

Câu hỏi thường gặp

Sự khác biệt chính giữa cán nóng và cán nguội là gì?

Cán nóng được thực hiện ở nhiệt độ cao, thường từ 900 đến 1200 độ C, và được sử dụng để sản xuất các sản phẩm số lượng lớn như thép hình I và đường ray, trong khi cán nguội được thực hiện ở nhiệt độ phòng nhằm đạt được độ chính xác cao, độ bền và bề mặt nhẵn mịn, làm cho nó lý tưởng cho các ứng dụng vỏ ô tô và điện tử.

Các ứng dụng phổ biến của thép cán nóng là gì?

Thép cán nóng thường được sử dụng trong các công trình xây dựng lớn như cầu, đóng tàu và các ứng dụng kết cấu thép do tính kinh tế và dễ sản xuất.

Cán nguội cải thiện tính chất thép như thế nào?

Cán nguội tăng cường độ bền thép thông qua hiện tượng gia công nguội và cải thiện độ nhẵn bề mặt cũng như độ chính xác về chiều dày, khiến nó phù hợp với các sản phẩm yêu cầu dung sai chặt chẽ và bề mặt mịn.

Có những tiến bộ gì trong công nghệ cán thép?

Các tiến bộ gần đây bao gồm việc tích hợp AI, Internet vạn vật (IoT) và các hệ thống bảo trì dự đoán để nâng cao hiệu quả vận hành, giảm tiêu thụ năng lượng và tối thiểu thời gian ngừng hoạt động, cùng với các thực hành bền vững như hệ thống truyền động tái sinh và sử dụng chất bôi trơn xanh.

Tại sao cảm biến thông minh được sử dụng trong các nhà máy cán hiện đại?

Cảm biến thông minh cung cấp dữ liệu theo thời gian thực về hoạt động, hỗ trợ bảo trì dự đoán giúp giảm thời gian ngừng hoạt động bất ngờ bằng cách cho phép phát hiện sớm và can thiệp vào các sự cố tiềm ẩn.