Máy Chấn Thủy Lực Là Gì Và Vai Trò Của Nó Trong Gia Công Kim Loại?

Định Nghĩa Và Chức Năng Chính Của Máy Chấn Thủy Lực Trong Gia Công Kim Loại

Máy uốn thủy lực đóng vai trò là một trong những thiết bị quan trọng được sử dụng để uốn chính xác các tấm kim loại thông qua việc kiểm soát lực ép. Về cơ bản, quy trình diễn ra như sau: tấm kim loại được kẹp giữa hai bộ phận chính - chày ở phía trên và cối ở phía dưới. Khi áp suất được tác động, kết quả là tạo ra nhiều kiểu góc uốn khác nhau bao gồm dạng V tiêu chuẩn, dạng U hoặc bất kỳ góc nào phù hợp với yêu cầu công việc. Giá trị của toàn bộ quy trình này nằm ở khả năng biến đổi các tấm phẳng thông thường thành những cấu trúc hữu ích như vỏ bọc công nghiệp, các loại giá đỡ, và nhiều bộ phận khung xe cần thiết trong các ngành sản xuất. Ngày nay, hầu hết các máy uốn thủy lực hiện đại đều đạt độ chính xác rất cao, sai số khoảng ±0,1 độ theo dữ liệu năm 2025 của Moore Machine Tools. Mức độ chính xác này lý giải tại sao máy uốn lại được sử dụng phổ biến từ các nhà máy ô tô, dây chuyền lắp ráp máy bay cho đến các công trường xây dựng, nơi mà độ chính xác luôn đóng vai trò quan trọng.

Lịch sử phát triển và tầm quan trọng công nghiệp của máy uốn thủy lực

Câu chuyện về máy uốn thủy lực bắt đầu từ những xưởng rèn cổ điển của thế kỷ 19. Những chiếc máy này đã trải qua khá nhiều sự biến đổi theo thời gian, từ những hệ thống đòn bẩy đơn giản ban đầu đến phiên bản thủy lực tiên tiến hơn vào những năm 1950. Trong Thế chiến thứ hai, ngành công nghiệp phát triển mạnh mẽ khi các nhà máy cần sản xuất nhiều loại linh kiện chính xác cho máy bay và các thiết bị quân sự khác. Quay lại hiện tại, theo dữ liệu FMA năm 2023, máy uốn thủy lực thực hiện khoảng 63% tổng lượng công việc uốn kim loại tại các xưởng gia công tại Mỹ. Con số này nói lên tầm quan trọng ngày càng lớn của những chiếc máy này trong cả quy trình sản xuất quy mô lớn và các phương pháp sản xuất tinh gọn. Điều thú vị là kể từ những năm 1980, khi công nghệ điều khiển số bằng máy tính (CNC) được tích hợp vào hệ thống này, các nhà sản xuất bỗng chốc có thể chế tạo lại những hình dạng phức tạp một cách liên tục với gần như không cần can thiệp thủ công.

Các Bộ Phận Chính Của Máy Uốn Thủy Lực: Cấu Tạo Của Máy Uốn

Khung, Bàn máy, Con trượt, Chày và Khuôn: Các Bộ Phận Chính Về Cấu Trúc Và Chức Năng

Máy uốn thủy lực thường phụ thuộc vào khoảng năm bộ phận chính để thực hiện các đường uốn chính xác trên kim loại. Trước hết, có một khung thép chắc chắn được hàn lại với nhau. Nó giữ cho mọi thứ ổn định khi áp lực được áp dụng trong quá trình vận hành. Sau đó, chúng ta có bàn máy được gắn ở phần đáy khung, giữ cố định khuôn dưới. Ở phía bên kia là bộ phận con trượt di chuyển lên xuống. Tùy thuộc vào hệ thống cung cấp năng lượng - các xi-lanh thủy lực, hệ thống cơ học truyền thống hoặc động cơ servo điện mới hơn - con trượt sẽ đẩy chày ép vào vật liệu cần tạo hình. Trong quá trình này, kim loại bị ép vào hình dạng của khuôn bên dưới, tạo ra các đường uốn chính xác mà các nhà sản xuất mong muốn.

Hệ Thống Chày Và Khuôn: Cách Mà Dao Cụ Quyết Định Hình Học Đường Uốn

Góc và bán kính uốn thực sự phụ thuộc vào việc chày có khớp chính xác với cối hay không. Các góc uốn tiêu chuẩn thường được tạo ra bằng cách sử dụng chày hình chữ V cùng với thiết lập cối tương ứng. Tuy nhiên, khi sử dụng các dụng cụ uốn góc nhọn, các nhà sản xuất có thể đạt được các bán kính nhỏ hơn (tighter radii) thường cần thiết cho những bộ phận cụ thể. Một điều quan trọng cần nhớ là chiều rộng của khe hở cối ảnh hưởng rất lớn đến lượng lực cần thiết trong quá trình uốn. Những khe hở hẹp hơn thực tế đòi hỏi khoảng 30% lực lớn hơn so với các cối có khe hở rộng hơn khi gia công vật liệu cùng độ dày. Yếu tố này ảnh hưởng rất nhiều đến chi phí sản xuất. Các công ty duy trì kho dụng cụ tốt sẽ thấy cải thiện đáng kể hiệu quả quy trình làm việc, vì họ dành ít thời gian thay đổi dụng cụ giữa các công việc khác nhau, điều này đặc biệt quan trọng đối với các cơ sở sản xuất đa dạng sản phẩm liên tục qua từng ngày.

Hệ thống định vị phía sau (Backgauge) và Hệ thống điều khiển số bằng máy tính (CNC): Cho phép định vị vật liệu chính xác

Hệ thống Điều khiển Số bằng Máy tính (CNC) tự động hóa quá trình đường đo ngược , một điểm dừng có thể lập trình định vị các tấm với độ chính xác 0,001" trên nhiều trục. Các mô hình cao cấp sử dụng cảm biến laser để phát hiện các khiếm khuyết của vật liệu, đảm bảo vị trí uốn cong đồng đều. Tự động hóa này giảm thời gian thiết lập 40–60% so với điều chỉnh thủ công trên các máy không dùng CNC.

So sánh các hệ thống truyền động Thủy lực, Cơ học và Điện-xervo

Hệ thống truyền động xác định các đặc tính hiệu suất:

- Thủy lực : Thống trị công đoạn uốn vật liệu dày (thép 20+ mm) với công suất trên 6.000 tấn, tuy nhiên mức tiêu thụ năng lượng cao hơn 15–20% so với các phương án điện.

- Máy tính : Cung cấp chu kỳ hoạt động nhanh (50+ lần uốn/phút) cho vật liệu nhẹ nhưng thiếu độ chính xác và tính linh hoạt đáp ứng các ứng dụng hiện đại.

- Servo-Điện : Đảm bảo độ lặp lại ±0,0002" và giảm tiêu thụ điện năng 50–70% thông qua thu hồi năng lượng, lý tưởng cho các công việc đòi hỏi độ chính xác cao, lực tác động thấp.

Các hệ thống lai giờ đây kết hợp sức mạnh thủy lực với điều khiển điện, cân bằng giữa lực ép và độ chính xác nhằm đáp ứng nhu cầu sản xuất thông minh.

Máy Tạo Phôi Hoạt Động Như Thế Nào: Quy Trình Uốn Chi Tiết Từng Bước

Nguyên Lý Hoạt Động: Từ Việc Áp Dụng Lực Đến Biến Dạng Kim Loại

Định hình kim loại xảy ra khi máy tạo phôi áp dụng lực tập trung thông qua một chày vào cối, điều này gây ra hiện tượng biến dạng dẻo. Khi piston di chuyển xuống, nó tạo ra áp lực phụ thuộc vào độ dày của vật liệu và độ bền kéo của nó. Lấy ví dụ thép không gỉ so với nhôm: thép không gỉ cần khoảng 25 đến 30 phần trăm lực lớn hơn để uốn ở cùng mức độ dày. Điều thực sự xảy ra trong quá trình này là các phần bên ngoài bị kéo giãn ra trong khi phần bên trong bị nén lại với nhau, tạo ra những đường uốn cong bền vững mà không gây ra vết nứt trên kim loại.

Quy Trình Từng Bước: Căn Chỉnh, Kẹp Chặt, Uốn Và Thu Hồi

- Căn chỉnh : Các tấm được đặt sát vào các cữ chặn điều khiển CNC với độ chính xác ±0,1 mm

- Kẹp chặt : Các bộ phận kẹp thủy lực cố định vật liệu để ngăn ngừa trượt

- Cong : Pittông đẩy chày vào lòng khuôn với tốc độ 5–15 mm/giây, phụ thuộc vào độ dẻo

- Thu hồi : Hệ thống crowning lập trình được bù trừ độ võng trước khi rút về hoàn toàn

Hành Vi Vật Liệu Trong Khi Uốn: Độ Giãn Nở, Ứng Suất Và Độ Chính Xác

Tất cả các kim loại đều thể hiện hiện tượng độ giãn nở - sự trở lại một phần hình dạng ban đầu sau khi lực được loại bỏ. Thép cán nguội thường có độ giãn nở từ 2°–5°, đòi hỏi các chiến lược uốn vượt quá góc cần thiết. Vật liệu mỏng hơn (<3 mm) cho thấy độ biến thiên giãn nở lớn hơn 30% so với các tấm dày hơn, đòi hỏi phải đo góc theo thời gian thực để duy trì dung sai ±0.5°.

Vai trò của CNC trong tự động hóa và chuẩn hóa trình tự uốn

Các hệ thống CNC hiện đại tự động hóa các chức năng chính:

- Điều chỉnh lực cho các mẻ vật liệu có độ dày hỗn hợp

- Hiệu chỉnh thích ứng bằng cảm biến độ giãn nở

- Tối ưu hóa đường chạy dao để giảm thời gian chu kỳ

- Quản lý thư viện khuôn, giảm 40% số lần thay đổi thiết lập

Các thuật toán học máy hiện nay dự đoán trình tự uốn với độ chính xác 98%, giảm đáng kể việc thử-sai trong các công việc tùy chỉnh.

Các Phương Pháp Uốn Thông Dụng: Uốn Không Khuôn (Air Bending), Uốn Ép Sát (Bottoming) và Uốn Đóng (Coining)

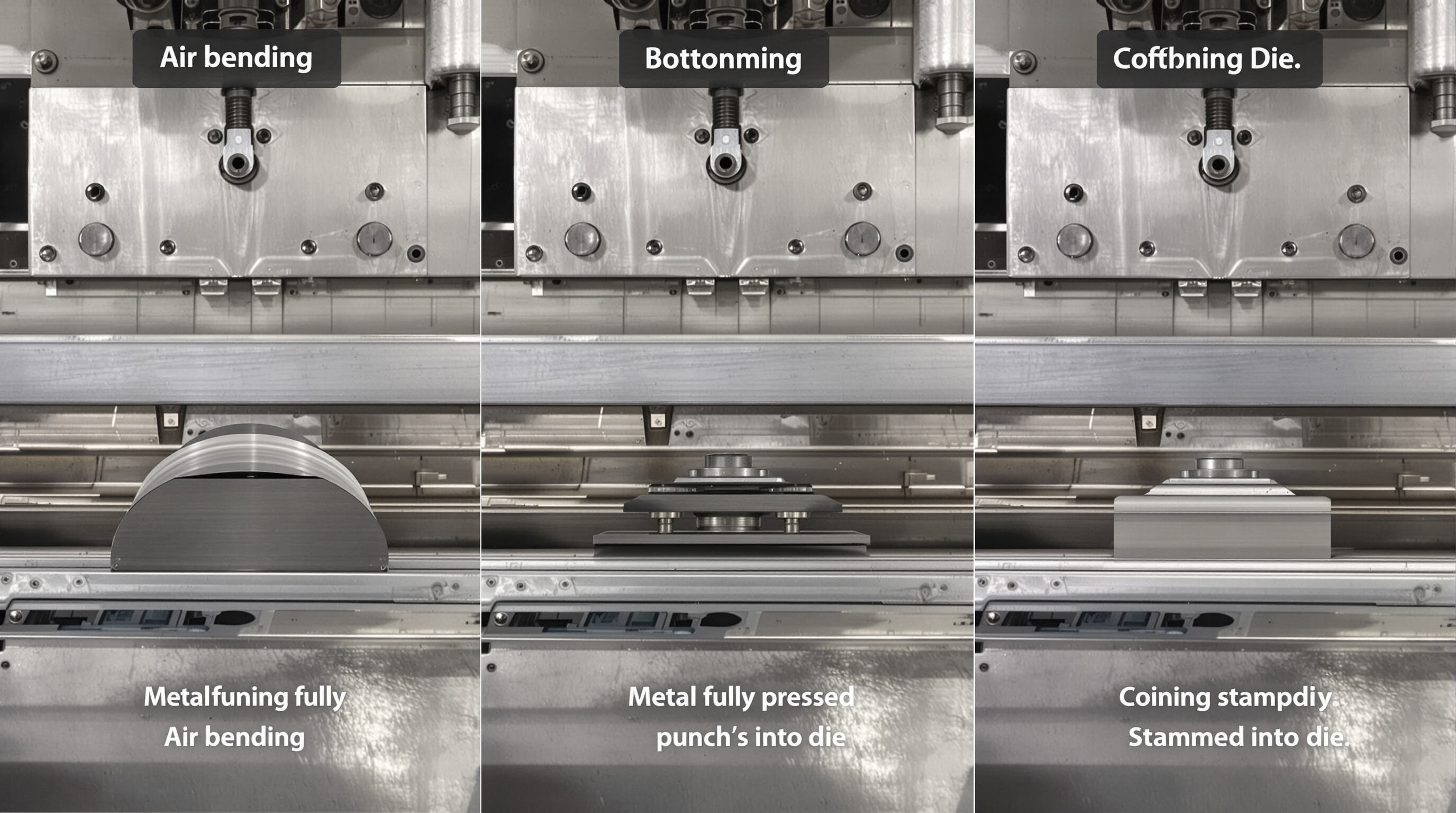

Uốn không khuôn (Air Bending) vs. uốn ép sát (Bottoming) vs. uốn đóng (Coining): Kỹ thuật, yêu cầu lực và độ chính xác

Về cơ bản có ba cách hoạt động của máy uốn thủy lực trong các quy trình gia công kim loại. Trước tiên là uốn không tiếp xúc (air bending), trong đó giữa chày và cối vẫn còn khoảng trống khi định hình các bộ phận kim loại. Phương pháp này yêu cầu lực ép ít hơn khoảng 20 đến 30 phần trăm so với các kỹ thuật khác, khiến nó khá hiệu quả cho nhiều ứng dụng. Tuy nhiên, nhược điểm là các bộ phận thường bị đàn hồi ngược khoảng 2 đến 5 độ sau khi định hình, vì vậy cần phải điều chỉnh để đạt được góc độ cuối cùng mong muốn. Tiếp theo là phương pháp ép sát đáy (bottoming), trong đó vật liệu được ép hoàn toàn vào lòng cối. Phương pháp này đòi hỏi lực ép lớn hơn khoảng bốn đến sáu lần so với uốn không tiếp xúc, nhưng lại mang lại độ chính xác cao hơn rất nhiều với sai số chỉ khoảng cộng trừ nửa độ, bởi vì kim loại được biến dạng dẻo hoàn toàn trong quá trình này. Cuối cùng là phương pháp tạo hình bằng áp lực cao (coining), thực sự tạo ra áp lực cực lớn, gấp khoảng tám đến mười lần lực cần thiết trong uốn không tiếp xúc. Phương pháp này gần như loại bỏ hoàn toàn vấn đề đàn hồi ngược, cho ra các góc độ cực kỳ ổn định với sai số chỉ khoảng cộng trừ 0.1 độ. Mức độ chính xác này khiến phương pháp tạo hình bằng áp lực cao trở thành lựa chọn lý tưởng cho các bộ phận quan trọng được sử dụng trong ngành hàng không và y tế. Tuy nhiên, các nhà sản xuất cần lưu ý rằng mức độ mài mòn dụng cụ ở phương pháp này tăng lên đáng kể, tăng khoảng ba trăm phần trăm so với các phương pháp khác.

Ưu điểm và nhược điểm của từng phương pháp uốn trong môi trường sản xuất

| Phương pháp | Ưu điểm | Hạn chế |

|---|---|---|

| Uốn khí | Chi phí khuôn mẫu thấp, linh hoạt đa góc | Yêu cầu bù trừ độ đàn hồi |

| Ép chết (Bottoming) | Độ lặp lại cao, hiệu quả cho sản xuất loạt | Yêu cầu khuôn riêng cho từng góc |

| Đúc | Độ chính xác cực cao cho ứng dụng quan trọng | tiêu hao năng lượng gấp 5 lần so với phương pháp uốn không ép chết |

Tính toán lực và ảnh hưởng của độ dày vật liệu đến việc lựa chọn phương pháp

Yêu cầu lực tăng theo độ dày vật liệu và phương pháp:

- Uốn khí : $ Lực = \frac{1.42 \times UTS \times Chiều dài \times Độ dày^2}{Khe hở khuôn} $

- Ép chết (Bottoming) : 4–6x lực uốn không tiếp xúc

- Đúc : 8–10x lực uốn không tiếp xúc

Thép dày trên 5 mm thường yêu cầu phương pháp dập ép, trong khi nhôm mỏng (1–3 mm) phù hợp tốt với phương pháp uốn không tiếp xúc.

Tối thiểu hóa việc thay đổi dụng cụ trong khi vẫn đảm bảo độ chính xác của quá trình uốn

Máy gấp CNC giảm thời gian chuyển đổi 40% thông qua:

- Con trượt sau định vị bằng tia laser (±0,02 mm vị trí)

- Thư viện khuôn thông minh lưu trữ hơn 200 cấu hình dụng cụ

- Điều khiển lực thích ứng bù trừ cho sự biến đổi của vật liệu

Dụng cụ dạng mô-đun cho phép chuyển đổi giữa uốn không tiếp xúc và uốn kín trong vòng chưa đầy ba phút mà không cần hiệu chỉnh lại.

Hệ Thống Điều Khiển Máy Uốn Tôn: NC và CNC Trong Sản Xuất Hiện Đại

Sự Khác Biệt Giữa Máy Uốn NC và CNC Về Điều Khiển và Linh Hoạt

Máy uốn NC (Điều khiển Số) yêu cầu điều chỉnh thủ công góc uốn và lực, độ chính xác phụ thuộc vào kỹ năng người vận hành. Hệ thống CNC (Điều khiển Số bằng Máy tính) tự động hóa các thông số này thông qua logic lập trình, đạt độ lặp lại ±0.001". Mô hình CNC hỗ trợ điều khiển trục Z và crowning thích ứng, trong khi máy NC thường chỉ điều khiển trục X/Y.

| Tính năng | Máy Bấm CNC | Máy Ép Góc NC |

|---|---|---|

| Điều khiển Trục | 3 trục trở lên (X, Y, Z) | 2 trục (X, Y) |

| Độ chính xác | ±0.001" với chức năng tự động điều chỉnh | ±0.02" (kiểm tra thủ công) |

| Thời gian lắp đặt | 5–15 phút (cài đặt trước) | 30–60 phút |

| Tích hợp phần mềm | Tương thích với CAD/CAM | Không có |

Tích Hợp CNC Cải Thiện Độ Chính Xác và Khả Năng Tương Thích Nhà Máy Thông Minh

Các hệ thống CNC hiệu chỉnh lỗi độ giãn nở theo thời gian thực bằng cách giám sát lực và điều chỉnh vị trí trục khuỷu trong phạm vi 0.1° so với góc mục tiêu, giảm 42% tỷ lệ phế phẩm so với các phương pháp NC (Fabrication Insights 2023). Các máy uốn thủy lực CNC kết nối IoT tích hợp với hệ thống ERP, đồng bộ hóa liền mạch với máy cắt laser và robot hàn trong môi trường Công nghiệp 4.0.

Thủ công so với Thiết lập Tự động: Đánh đổi Hiệu quả trong Vận hành Hiện đại

Trong khi máy NC phù hợp với các xưởng mẫu sản xuất ít hơn 50 lần uốn mỗi tháng, thì tự động hóa CNC trở nên hiệu quả về chi phí khi sản xuất số lượng lớn - giảm 58% chi phí lao động trên mỗi sản phẩm trong các lô hàng vượt quá 500 đơn vị. Tuy nhiên, hệ thống NC vẫn hữu ích cho các xưởng xử lý tấm có kích thước bất thường hoặc dụng cụ cũ không tương thích với tiêu chuẩn CNC.

Câu hỏi thường gặp: Những Thắc Mắc Thường Gặp Về Máy Uốn

Vật liệu nào có thể được uốn bằng máy uốn?

Máy ép thủy lực có thể uốn các kim loại khác nhau, bao gồm thép, nhôm, đồng và đồng thau. Việc lựa chọn vật liệu thường phụ thuộc vào ứng dụng và các tính chất yêu cầu, chẳng hạn như độ bền và khả năng chống ăn mòn.

Việc ép thủy lực khác gì so với ép cơ học?

Máy ép thủy lực sử dụng xi lanh thủy lực để tạo lực, khiến chúng lý tưởng cho các vật liệu dày và nặng. Máy ép cơ học sử dụng các bộ phận cơ học, mang lại chu kỳ hoạt động nhanh hơn nhưng kém chính xác hơn so với hệ thống thủy lực hoặc servo-điện.

Hiện tượng đàn hồi (springback) trong uốn kim loại là gì?

Springback là hiện tượng kim loại có xu hướng trở lại một phần hình dạng ban đầu sau khi uốn, đòi hỏi phải có sự bù trừ trong quá trình uốn để đạt được góc chính xác.

Tại sao hệ thống CNC được ưa chuộng hơn hệ thống NC truyền thống?

Hệ thống CNC cung cấp độ chính xác tự động hóa cao, giảm thời gian thiết lập và cải thiện khả năng lặp lại trong các lần sản xuất. Chúng tích hợp tốt hơn với các công nghệ nhà máy thông minh hiện đại so với hệ thống NC.

Mục Lục

- Máy Chấn Thủy Lực Là Gì Và Vai Trò Của Nó Trong Gia Công Kim Loại?

- Các Bộ Phận Chính Của Máy Uốn Thủy Lực: Cấu Tạo Của Máy Uốn

- Khung, Bàn máy, Con trượt, Chày và Khuôn: Các Bộ Phận Chính Về Cấu Trúc Và Chức Năng

- Hệ Thống Chày Và Khuôn: Cách Mà Dao Cụ Quyết Định Hình Học Đường Uốn

- Hệ thống định vị phía sau (Backgauge) và Hệ thống điều khiển số bằng máy tính (CNC): Cho phép định vị vật liệu chính xác

- So sánh các hệ thống truyền động Thủy lực, Cơ học và Điện-xervo

- Máy Tạo Phôi Hoạt Động Như Thế Nào: Quy Trình Uốn Chi Tiết Từng Bước

-

Các Phương Pháp Uốn Thông Dụng: Uốn Không Khuôn (Air Bending), Uốn Ép Sát (Bottoming) và Uốn Đóng (Coining)

- Uốn không khuôn (Air Bending) vs. uốn ép sát (Bottoming) vs. uốn đóng (Coining): Kỹ thuật, yêu cầu lực và độ chính xác

- Ưu điểm và nhược điểm của từng phương pháp uốn trong môi trường sản xuất

- Tính toán lực và ảnh hưởng của độ dày vật liệu đến việc lựa chọn phương pháp

- Tối thiểu hóa việc thay đổi dụng cụ trong khi vẫn đảm bảo độ chính xác của quá trình uốn

- Hệ Thống Điều Khiển Máy Uốn Tôn: NC và CNC Trong Sản Xuất Hiện Đại

- Câu hỏi thường gặp: Những Thắc Mắc Thường Gặp Về Máy Uốn