Гаряче та холодне прокатування: процеси, експлуатаційні характеристики та застосування

Як гаряче прокатування формують сталь при високих температурах

Коли сталь прокатують при температурах вище так званої точки рекристалізації, зазвичай у межах 900–1200 градусів Цельсія, метал стає легшим для формування без необхідності застосовувати значні зусилля, а також стає більш пластичним. Метод гарячої прокатки став досить поширеним у різних галузях промисловості для виготовлення таких виробів, як двотаврові балки для будівель, рейки для потягів і важкі сталеві плити, які ми бачимо скрізь. Після проходження процесу нагрівання та формування сталь швидко охолоджується, що сприяє утворенню кращої зернистої структури всередині матеріалу. Згідно з деякими даними галузевої звітності минулого року з обробки металів, це фактично забезпечує покращення експлуатаційних характеристик кінцевого продукту у чотирьох із п’яти випадків серед усіх промислових застосувань. Проте існують і недоліки, про які варто згадати. Під час охолодження на поверхні часто утворюється оксидний шар, який зазвичай називають окалиною, а розміри можуть відрізнятися приблизно на півтора відсотка в обидва боки. Ці характеристики, як правило, роблять гарячу прокатну сталь непридатною для деталей, які потребують дуже точних вимірювань або надмірно гладких поверхонь.

Холодне прокатування для точності, міцності та якості поверхні

Під час холодного прокатування сталі при кімнатній температурі ми фактично стискаємо її на 15–50%, що робить матеріал твердішим завдяки так званому наклепу. Результат? Сталь, яка витримує на 25% більше навантаження, ніж гарячекатана. Крім того, поверхня стає дуже гладкою, часто із шорсткістю менше 0,8 мкм. Ще одна важлива перевага — контроль товщини. Маємо на увазі допуски близько ±0,05 мм. Така точність має велике значення для кузовних панелей автомобілів, корпусів холодильників та невеликих коробок для електроніки. Коли важливі не лише виміри, але й зовнішній вигляд, холоднокатана сталь просто краще підходить у всіх аспектах.

Порівняння гарячекатаної та холоднокатаної сталі: основні відмінності та сфери застосування

| Властивість | Горячокатане залізо | Холоднопрокатна сталь |

|---|---|---|

| Температура процесу | 900–1200°C | При кімнатній температурі |

| Фінішне покриття | Окислена, шорстка (Ra 3–6 мкм) | Гладка (Ra 0,4–1,6 мкм) |

| Сила | межа плинності 400–550 МПа | межа плинності 550–800 МПа |

| Типові застосування | Мости, суднобудування | Автомобільні кузови, системи опалення, вентиляції та кондиціонування |

Звіти галузі показують, що холоднокатаний сталь займає близько 62% ринку прецизійного виробництва завдяки стабільним результатам і кращим поверхневим покриттям. Гарячекатаний сталь все ще широко використовується у великих будівельних проектах, оскільки підрядники часто більше турбуються про зниження витрат, ніж про досягнення надто вузьких допусків. Устаткування, яке використовується для кожного процесу, потребує різних налаштувань, щоб максимально ефективно використовувати виробничі цикли та правильно керувати споживанням енергії. Виробникам потрібно збалансувати ці фактори при виборі між двома варіантами залежно від конкретних вимог їхніх проектів.

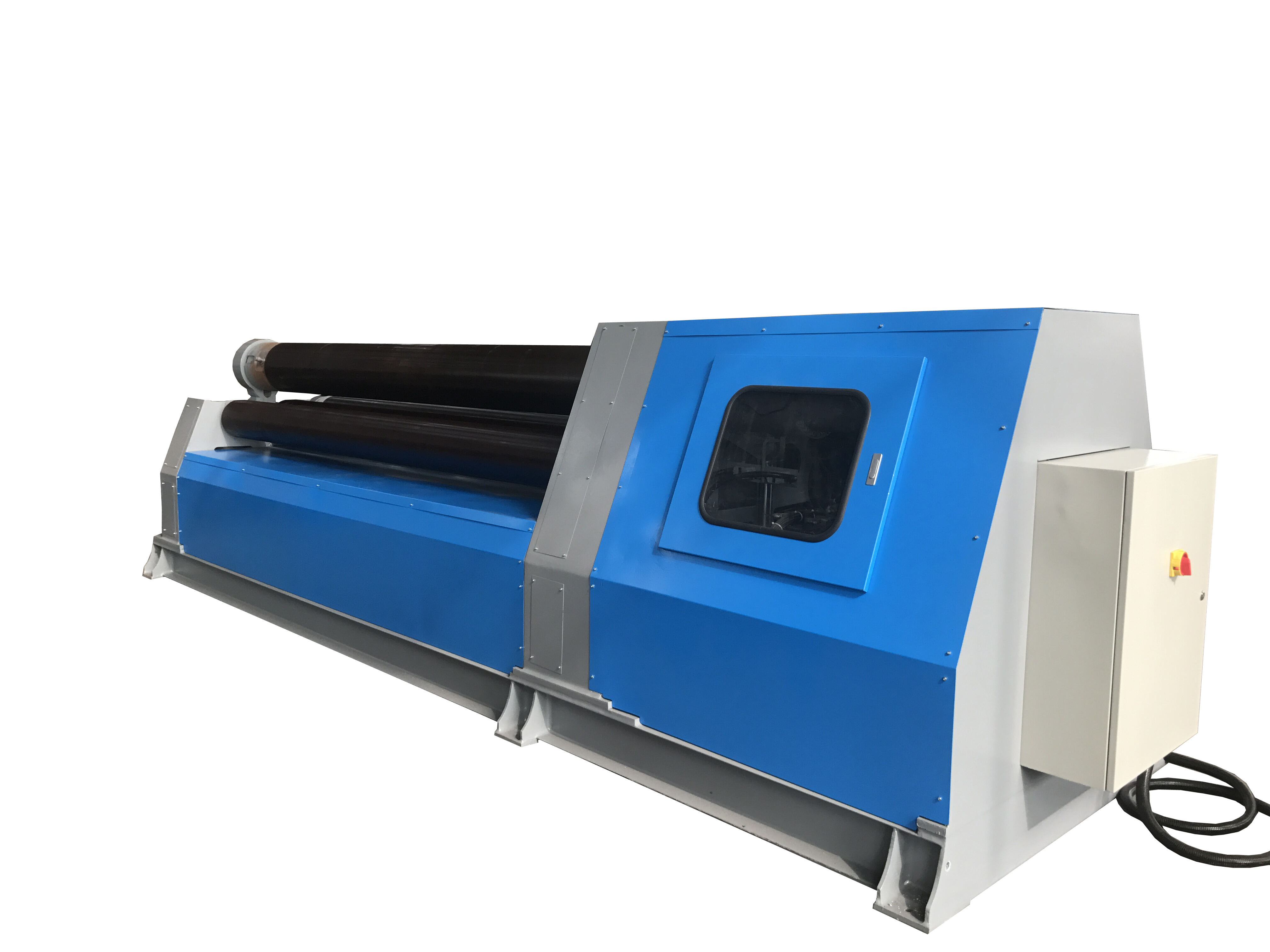

Типи та еволюція прокатних станів: від ручних до CNC

Еволюція прокатних станів — від ручних установок до комп'ютеризованих систем — відображає загальні зрушення у бік автоматизації, точності та експлуатаційної ефективності в сучасному виробництві.

Ручні та напівавтоматичні прокатні станки: традиційні робочі процеси

У минулому всі процеси на прокатних станах були ручними: оператори самостійно вносити корективи та перевіряли товщину вручну. Коли з'явилися напівавтоматичні версії, вони додали механічну допомогу для таких операцій, як подача рулонів, що скоротило час виробництва приблизно на 20 відсотків порівняно з повністю ручною працею, згідно з дослідженням Понемана за 2023 рік. Проте навіть із цими оновленнями більшість цехів могли виробляти лише близько 40–60 аркушів на годину, оскільки процес доводилося постійно уважно контролювати.

Автоматизовані прокатні стани та інтеграція з розумними виробничими лініями

Сучасні автоматизовані стани використовують програмовані логічні контролери (PLC), щоб синхронізувати швидкість валків із системами конвеєрів, забезпечуючи безперервну роботу цілодобово. Інтегровані з платформами виробництва, увімкненими в IoT, ці системи використовують дані сенсорів у реальному часі для динамічної зміни параметрів, зменшуючи витрати матеріалу на 15–30% під час обробки листового металу, згідно з показниками 2024 року.

CNC-верстати для прокатки: підвищення ефективності до 40%

З'явлення технології числового програмного керування (CNC) справді змінило точність процесів металопрокату завдяки сервоприводам, які найчастіше забезпечують точність близько ±0,05 міліметра. Ці сучасні CNC-верстати використовують алгоритми машинного навчання для визначення оптимальних траєкторій інструменту, що дозволяє їм працювати приблизно на 40 відсотків швидше, ніж старі ручні фрезерні операції, не жертвуючи при цьому стабільністю продукції від партії до партії. Сила цих систем полягає в їхньій здатності безшовно працювати з програмними пакетами CAD/CAM. Час налаштування складних деталей значно скоротився: складні форми, які раніше вимагали вісім годин лише на налаштування, тепер можна налаштувати менш ніж за 45 хвилин.

Основні компоненти та обслуговування сталепрокатних верстатів

Сталепрокатні машини залежать від високоточних компонентів і чітко визначених режимів обслуговування, щоб забезпечити надійність, довговічність і стабільний випуск продукції.

Валики та конфігурації валів у сучасних прокатних станах

Валики є основою прокатних станів, забезпечуючи саме ту кількість тиску, яка потрібна для зменшення товщини матеріалів або зміни форми їх поперечного перерізу. У сучасній промисловості використовуються кілька стандартних конфігурацій: наприклад, двовалкові схеми для базових операцій, чотиривалкові системи — коли потрібна більша точність, і складні касетні прокатні стани, призначені для виконання особливо важких завдань. Пази, виготовлені на окремих валках, допомагають формувати такі вироби, як арматурні стрижні та металеві прути, тоді як гладкі валки використовуються для прокатки рівних плоских листів і товстих плит без спотворень. Перехід від звичайної сталі до більш твердих сплавів має суттєве значення. За даними промислових випробувань, такі модернізовані валки служать приблизно на 40 відсотків довше перед заміною, що означає менше простоїв і нижчі загальні витрати на обслуговування.

Підшипники, корпуси та приводні системи: забезпечення експлуатаційної стабільності

- Підшипники : Конічні роликові підшипники забезпечують сприйняття осьових і радіальних навантажень при високих швидкостях, мінімізуючи тертя між обертовими роликами та нерухомими рамами.

- Корпус : Посилені сталеві корпуси поглинають динамічні зусилля понад 12 тонн під час гарячої прокатки, забезпечуючи структурну цілісність.

- Системи приводу : Синхронізовані двигуни змінного струму забезпечують точний контроль крутного моменту на проміжках валків завширшки до 0,5 мм, що має важливе значення для рівномірної деформації.

Регулярні перевірки вирівнювання запобігають 78% незапланованих зупинок, спричинених механічним невирівнюванням (Industrial Engineering Journal, 2023).

Поширені проблеми технічного обслуговування та найкращі практики

Основні проблеми у технічному обслуговуванні прокатних станів включають:

| Виклик | Рішення | Частота |

|---|---|---|

| Знос поверхні валків | Перешліфування або хромування | Кожні 500 годин роботи |

| Перегрів підшипників | Перевірка в'язкості мастила | Щотижня |

| Гіdraulicні течі | Заміна ущільнень та перевірка тиску | Щокварталу |

Впровадження стратегій передбачуваного технічного обслуговування, таких як аналіз вібрації та теплове знімання, скорочує простої на 30%. Щоденне реєстрування відхилень у роботі додатково сприяє ранньому виявленню несправностей і, як показали дослідження, подовжує термін служби обладнання на 7–12 років у важких умовах експлуатації.

Майбутні тенденції: Індустрія 4.0, автоматизація та сталепрокат із елементами сталості

Розумні датчики та передбачуване технічне обслуговування скорочують простої на 30%

Сьогодні більшість сучасних прокатних станів мають датчики Інтернету речей, які відстежують усе — від змін температури до вібрацій обладнання та ознак зносу — по мірі їх виникнення. Останні дані щодо тенденцій у сталеварній галузі за 2024 рік демонструють цікавий факт щодо цих інтелектуальних систем моніторингу. Підприємства, які використовують передбачувальне технічне обслуговування на основі даних із датчиків, повідомляють приблизно на 30 відсотків менше непередбачених простоїв, ніж ті, хто чекає на поломки. Що робить це ще кращим? Передові алгоритми машинного навчання аналізують попередні показники роботи й фактично можуть передбачити, коли саме деталі можуть вийти з ладу — заздалегідь на термін від одного до двох тижнів. Це дає службам технічного обслуговування достатньо попередження, щоб усунути проблеми до того, як вони перервуть виробництво.

ШІ та цифрові двійники в оптимізації прокатних станів

Технологія цифрового двійника створює віртуальні копії реальних прокатних станів, дозволяючи виробникам тестувати зміни в процесах, не перериваючи звичайне виробництво. У поєднанні з штучним інтелектом ці системи скорочують час наладки приблизно на 25% і значно покращують стабільність товщини продукції — фактично на 12%. Система автоматично регулює швидкість валків і застосовує оптимальний тиск залежно від типу сталі, що проходить через лінію, та її поточного стану. Ці розумні коригування дозволяють підприємствам викидати набагато менше матеріалу як брухт у порівнянні з традиційними методами.

Стійкі інновації: зменшення споживання енергії в прокатних станах

Системи рекуперативного приводу працюють за рахунок збору енергії, що виробляється, коли важкі валки уповільнюються під час роботи, а потім повертають цю накопичену енергію на живлення іншого обладнання на підприємстві. У деяких тестових установках ми вже зафіксували зниження споживання енергії приблизно на 15 відсотків. Щодо інших екологічних покращень, виробники починають експериментувати з відпалювальними печами, що працюють на водні, замість традиційних, тоді як інші переходять на мастила на основі рослинних компонентів для процесів прокатки, що значно зменшує кількість шкідливих стоків. Системи водяного охолодження також стають розумнішими: багато провідних підприємств сьогодні здатні повторно використовувати майже всю технологічну воду, хоча досягнення ідеальних 95% потребує додаткового налаштування залежно від конкретної конфігурації.

Шлях у майбутнє: розумна, екологічна та пов’язана технологія прокатки

Останнє покоління прокатного устаткування тепер включає технологію блокчейн для відстеження якості на всьому шляху виробничого ланцюга, а також системи ІоТ, що допомагають різним заводам співпрацювати під час процесів плавлення, прокатки та остаточної обробки. Один із нещодавніх тестових запусків на заводі в Німеччині показав скорочення термінів поставки приблизно на 40%, коли всі ці системи були об'єднані. Також відбуваються захопливі розробки у сфері формування з лазерною підтримкою, які потенційно можуть зменшити відходи матеріалу приблизно на 22% без порушення важливих вимог до міцності за ASTM. Ці досягнення вказують на те, що багато хто в галузі вважає наступним великим кроком уперед у виробництві сталі — роблячи його не лише швидшим, але й фактично кращим як для бізнесу, так і для довкілля в довгостроковій перспективі.

ЧаП

У чому полягає основна різниця між гарячою та холодною прокаткою?

Гаряче прокатування виконується при високих температурах, зазвичай між 900 і 1200 градусами Цельсія, і використовується для виробництва масових продуктів, таких як двотаврові балки та рейки, тоді як холодне прокатування здійснюється при кімнатній температурі для досягнення високої точності, міцності та гладких поверхонь, що робить його ідеальним для автомобільної промисловості та корпусів електронних пристроїв.

Які поширені сфери застосування гарячекатаної сталі?

Гарячекатану сталь часто використовують у великих будівельних проектах, таких як мости, суднобудування та конструкційні сталеві конструкції, завдяки її вигідній вартості та простоті виробництва.

Яким чином холодне прокатування покращує властивості сталі?

Холодне прокатування підвищує міцність сталі за рахунок наклепу, а також поліпшує стан поверхні та точність товщини, що робить його придатним для виробів, де важливі вузькі допуски та гладка текстура.

Які існують новітні технології у сфері прокатування сталі?

Останні досягнення включають інтеграцію штучного інтелекту, Інтернету речей та систем передбачуваного обслуговування для підвищення ефективності роботи, зменшення споживання енергії та мінімізації простоїв, а також сталі практики, такі як рекуперативні системи приводів і використання екологічних мастил.

Навіщо використовуються смарт-датчики в сучасних прокатних станах?

Смарт-датчики забезпечують дані в реальному часі щодо роботи обладнання, що допомагає у передбачуваному обслуговуванні, зменшуючи непередбачені простої завдяки ранньому виявленню потенційних несправностей та своєчасному втручанню.

Зміст

- Гаряче та холодне прокатування: процеси, експлуатаційні характеристики та застосування

- Типи та еволюція прокатних станів: від ручних до CNC

- Основні компоненти та обслуговування сталепрокатних верстатів

- Майбутні тенденції: Індустрія 4.0, автоматизація та сталепрокат із елементами сталості

-

ЧаП

- У чому полягає основна різниця між гарячою та холодною прокаткою?

- Які поширені сфери застосування гарячекатаної сталі?

- Яким чином холодне прокатування покращує властивості сталі?

- Які існують новітні технології у сфері прокатування сталі?

- Навіщо використовуються смарт-датчики в сучасних прокатних станах?