Що таке прес-ножиці та їхня роль у металообробці?

Визначення та основна функція прес-ножиць у металообробці

Листогібний прес є однією з ключових машин, які використовуються для точного згинання листового металу шляхом контрольованого застосування зусилля. Основна суть процесу полягає в тому, що метал затискається між двома основними частинами — верхнім пуансоном і нижнім матрицею. Під час подачі тиску отримують різноманітні згини, включаючи стандартні V-подібні, U-подібні форми або будь-які кути, необхідні для конкретного завданання. Цінність цієї операції полягає в тому, що вона перетворює звичайні плоскі листи на корисні конструкції, такі як промислові корпуси, монтажні кронштейни та різноманітні компоненти шасі, які необхідні в різних галузях виробництва. Сучасні листогібні преси можуть досягати дуже вузьких допусків, приблизно ±0,1 градуса, згідно з даними Moore Machine Tools за 2025 рік. Саме така точність пояснює їхнє широке використання — від автомобільних заводів до літакобудівних ліній і навіть будівельних майданчиків, де важлива точність.

Історичний розвиток і промислове значення листогібних пресів

Історія прес-ножиців починається з тих старовинних кузнів XIX століття. Протягом часу ці машини значно еволюціонували, відійшовши від простих важільних систем до більш просунутих гідравлічних версій у 1950-х роках. Під час Другої світової війни виробництво стрімко розвивалося, адже фабрикам були потрібні різноманітні прецизійні деталі для літаків та іншого військового обладнання. Якщо подивитися на сьогодення, то за даними FMA (2023), прес-ножиці виконують приблизно 63% усіх згинних робіт у металообробних майстернях США. Це говорить про надзвичайну важливість цих машин як у масовому виробництві, так і в практиках ефективного виробництва. Цікаво, що з 1980-х років, коли у системи почали інтегрувати комп’ютерне числове керування, виробники раптово змогли виготовляти складні форми з високою точністю, знову і знову, майже без участі людини.

Основні компоненти прес-ножиців: анатомія машини для згинання

Рама, стіл, штампувальний пуансон та матриця: основні конструктивні та функціональні частини

Листогібні преси зазвичай складаються приблизно з п’яти основних частин, які забезпечують точне згинання металу. По-перше, це міцна сталева рама, зварена разом. Вона забезпечує стабільність усіх компонентів під час застосування тиску під час роботи. Далі, є стіл, прикріплений до нижньої частини рами, який утримує нижню матрицю на місці. З іншого боку розташована рухома частина (штампувальний пуансон), яка рухається вгору та вниз. Залежно від типу системи, що її приводить у дію — гідравлічні циліндри, традиційні механічні приводи або новітні електричні сервоприводи — штампувальний пуансон тисне на пуансон, який формує матеріал. У цьому процесі метал примушують набувати форми матриці, що забезпечує ті точні згини, які очікують виробники.

Система пуансона та матриці: як інструмент визначає геометрію згину

Кут і радіус згинів дуже залежить від того, наскільки штамп відповідає матриці. Стандартні згини, як правило, досягаються за допомогою V-подібного штампа у поєднанні з відповідною матрицею. Проте, при використанні інструментів для утворення гострих кутів виробники можуть досягти менших радіусів, необхідних для окремих деталей. Важливо пам'ятати, що ширина отвору матриці суттєво впливає на зусилля, необхідні для операцій згинання. Вузькі отвори потребують приблизно на 30% більше зусиль для матеріалів однакової товщини порівняно з ширшими матрицями. Це суттєво впливає на виробничі витрати. Підприємства, які ведуть належним чином організовані бібліотеки інструментів, помітно покращують свої виробничі процеси, оскільки витрачають менше часу на заміну інструментів між різними завданнями, що має велике значення для виробництв, які зайняті виготовленням різноманітної продукції з дня на день.

Задній упор та системи ЧПК: забезпечення точного позиціонування матеріалу

Системи числового програмного керування (ЧПК) автоматизують процес загідка , програмована зупинка, яка позиціонує аркуші з точністю 0,001 дюйма по кількох осях. У просунутих моделях використовуються лазерні сенсори для виявлення нерівностей матеріалу, що забезпечує стабільну точність згинання. Ця автоматизація скорочує час на налаштування на 40–60% порівняно з ручними регулюваннями на не-CNC машинах.

Гідравлічні, механічні та сервоелектричні приводи: порівняння

Системи приводів визначають характеристики продуктивності:

- Гідравліка гідравлічні: домінують при згинанні товстого металу (20+ мм сталь) з вихідним зусиллям понад 6000 тонн, хоча споживання енергії на 15–20% вище, ніж у електричних аналогів.

- Механічний механічні: забезпечують швидке циклування (50+ згинів/хв) для легких матеріалів, але не вистачає точності та гнучкості для сучасних застосувань.

- Сервоелектричні сервоелектричні: забезпечують повторюваність ±0,0002 дюйма та скорочують споживання енергії на 50–70% завдяки рекуперації енергії, ідеальні для високоточних завдань з малим зусиллям.

Гібридні системи тепер поєднують гідравлічну потужність з електричним керуванням, балансуючи між зусиллям і точністю для потреб розумного виробництва.

Як працюють листогібні преси: поетапний процес згинання

Принцип роботи: від застосування зусилля до деформації металу

Формування металу відбувається, коли листогібні преси застосовують зосереджене зусилля через пуансон у матрицю, що призводить до так званої пластичної деформації. Коли повзун рухається вниз, створюється тиск, який залежить від товщини матеріалу і його межі міцності. Наприклад, нержавіюча сталь порівняно з алюмінієм потребує приблизно на 25–30 % більше зусилля для згинання на однаковому рівні товщини. Під час цього процесу зовнішні шари розтягуються, тоді як внутрішні стискаються, утворюючи стійкі згини без тріщин у самому металі.

Поетапний робочий процес: вирівнювання, затиснення, згинання та зворотний хід

- Вирівнювання : Аркуші встановлюються щодо контрольованих CNC задніх упорів із точністю ±0,1 мм

- Затискні : Гідравлічні затискачі фіксують матеріал, щоб запобігти його зсуву

- Згин : Поршень вводить пуансон у робочу порожнину матриці зі швидкістю 5–15 мм/сек, залежно від пластичності

- Загинання : Програмована компенсація вигину компенсує прогин до повного повернення

Поведінка матеріалу під час згинання: пружне повернення, напруження та точність

Усі метали демонструють пружне повернення — часткове повернення до первісної форми після зняття навантаження. Сталь гарячекатана зазвичай має пружне повернення на 2°–5°, що вимагає стратегій надмірного згинання. Тонші матеріали (<3 мм) демонструють на 30% більше варіацій пружного повернення, ніж товстіші плити, що потребує вимірювання кута в режимі реального часу для підтримки допусків ±0,5°.

Роль ЧПК в автоматизації та стандартизації послідовності згинання

Сучасні системи ЧПК автоматизують ключові функції:

- Налаштування зусилля для партій різної товщини

- Адаптивна корекція з використанням датчиків пружного повернення

- Оптимізація траєкторії інструменту для мінімізації циклів

- Керування бібліотекою матриць, що зменшує час на переналаштування на 40%

Алгоритми машинного навчання тепер передбачають послідовність згинання з точністю 98%, суттєво скорочуючи процес проб і помилок у нестандартних завданнях.

Поширені методи згинання: повітряне згинання, додирне згинання та згинання з повним заповненням

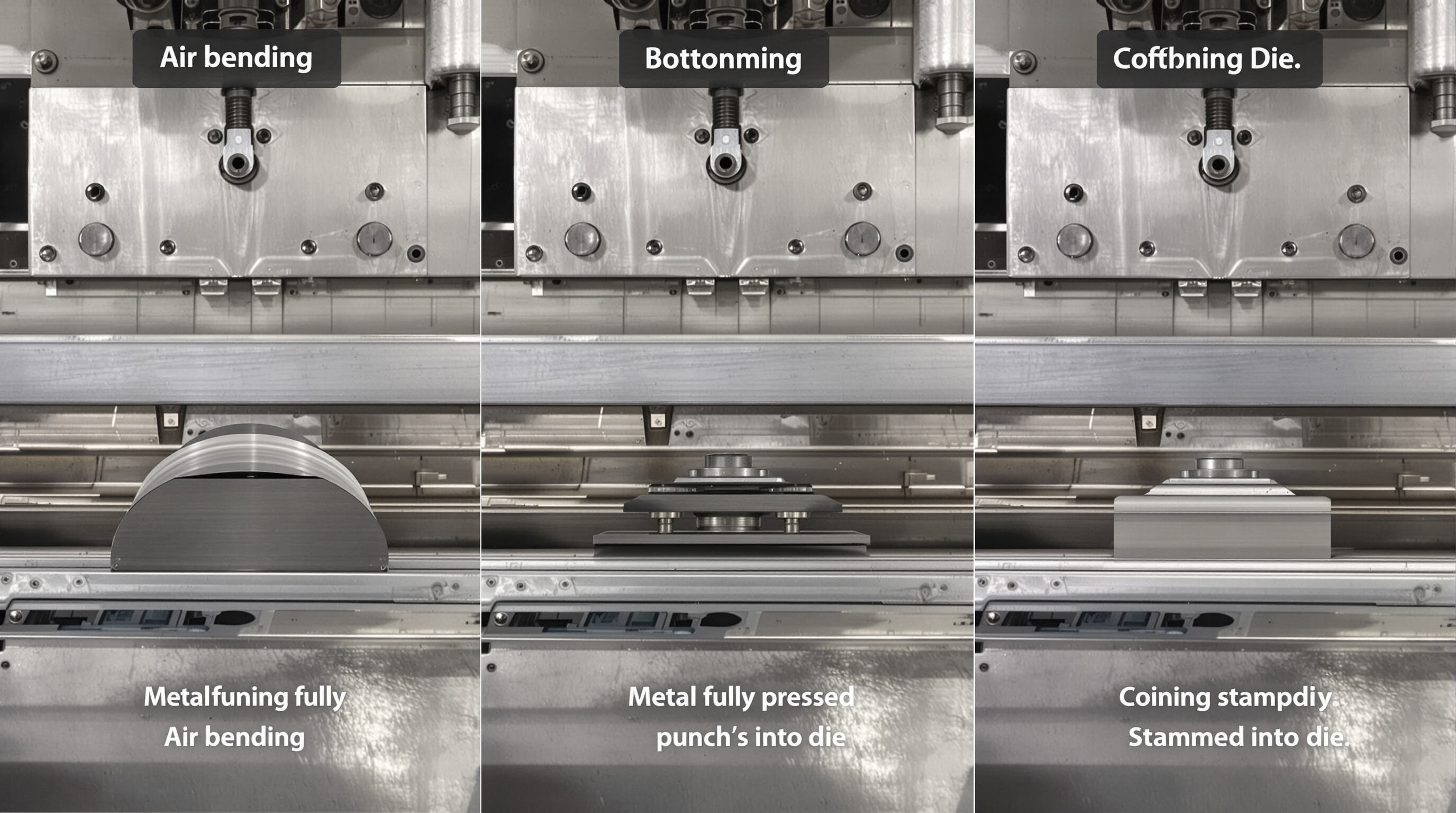

Повітряне згинання проти додирного згинання та згинання з повним заповненням: методи, вимоги до зусиль та точність

По суті, існує три основні способи роботи прес-ножиць у процесах обробки металу. Першим йде повітряне згинання, при якому під час формування металевих деталей між пуансоном і матрицею залишається зазор. Цей метод потребує на 20–30 % менше зусиль порівняно з іншими техніками, що робить його досить ефективним для багатьох застосувань. Мінусом є те, що після формування вироби мають тенденцію до пружного повернення приблизно на 2–5 градуси, тому потрібно вносити корективи для досягнення кінцевих кутів. Наступним є процес підштамповування, при якому матеріал повністю притискається у порожнину матриці. Це вимагає приблизно у чотири–шість разів більше зусиль, ніж при повітряному згинанні, але забезпечує значно кращу точність — з похибкою ±0,5 градуса, адже метал повністю пластично деформується під час процесу. Останнім йде процес калібрування, який дійсно вимагає величезного тиску — у вісім–десять разів більше, ніж при повітряному згинанні. Це майже повністю усуває проблеми пружного повернення, забезпечуючи надзвичайно стабільні кути з похибкою ±0,1 градуса. Така точність робить калібрування ідеальним для критичних компонентів, що використовуються в авіаційній та медичній галузях. Проте виробники мають знати, що знос інструментів у цьому випадку значно зростає — приблизно на 300 % порівняно з іншими методами.

Переваги і недоліки кожного методу згинання в умовах виробництва

| Метод | Переваги | Обмеження |

|---|---|---|

| Повітринна гинання | Низькі витрати на оснащення, багатокутна гнучкість | Необхідність компенсації пружного повернення |

| Запресовування | Висока повторюваність, ефективність для серійних партій | Потрібні окремі матриці для кожного кута |

| Коінінг | Екстремальна точність для критичних застосувань | у 5 разів більше споживання енергії порівняно із згинанням у повітрі |

Розрахунки зусиль та вплив товщини матеріалу на вибір методу

Вимоги до зусиль зростають разом із товщиною матеріалу та методом:

- Повітринна гинання : $ Force = \frac{1.42 \times UTS \times Length \times Thickness^2}{Die\ Opening} $

- Запресовування : 4–6x зусилля повітряного згинання

- Коінінг : 8–10x зусилля повітряного згинання

Сталь завтовшки понад 5 мм, як правило, потребує штампування, тоді як тонколистовий алюміній (1–3 мм) добре підходить для повітряного згинання.

Мінімізація змін інструментів при збереженні точності згинання

ЧПК-преси скорочують час на переналадку на 40% за рахунок:

- Лазерні задні упори (±0,02 мм позиціонування)

- Інтелектуальні бібліотеки матриць, що зберігають понад 200 профілів інструментів

- Адаптивний контроль зусиль, що компенсує відхилення матеріалу

Модульна оснастка дозволяє перемикатися між повітряним згинанням і згинанням у матриці менш ніж за три хвилини без необхідності повторної калібрування.

Системи керування прес-ножицями: NC проти CNC у сучасному виробництві

Відмінності між NC та CNC прес-ножицями у керуванні та гнучкості

Прес-ножиці з NC-керуванням (числове керування) потребують ручних налаштувань кутів згину та зусиль, що обмежує точність до навичків оператора. Системи CNC (комп'ютерне числове керування) автоматизують ці параметри за допомогою програмованої логіки, забезпечуючи повторюваність ±0,001 дюйма. CNC-моделі підтримують керування за віссю Z та адаптивне вирівнювання, тоді як NC-машини, як правило, керують лише осями X/Y.

| Функція | ЦНУ Прес-гідравліка | NC Гідравлічний прес |

|---|---|---|

| Керування вісями | 3+ осі (X, Y, Z) | 2 осі (X, Y) |

| Точність | ±0,001" з автоматичним коригуванням | ±0,02" (ручна перевірка) |

| Час установки | 5–15 хвилин (попередні налаштування) | 30–60 хвилин |

| Інтеграція програмного забезпечення | Сумісні з CAD/CAM | Немає |

Як інтеграція CNC підвищує точність та сумісність з розумними заводами

Системи CNC виправляють помилки пружного повернення в режимі реального часу, контролюючи зусилля та регулюючи положення повзуна з точністю 0,1° від цільового кута, що зменшує кількість браку на 42% порівняно з NC-методами (Fabrication Insights 2023). CNC-преси, укомплектовані IoT, інтегруються з ERP-системами, безперешкодно синхронізуючись з лазерними різаками та зварювальними роботами в середовищах Industry 4.0.

Ручна та автоматизована настройка: компроміси ефективності в сучасних операціях

Хоча NC-обладнання підходить для дослідних майстерень, що випускають менше 50 згинів на місяць, автоматизація CNC стає економічно вигідною в масштабах — зменшуючи витрати на робочу силу на один виріб на 58% у партіях, що перевищують 500 одиниць. Однак, NC-системи залишаються корисними для майстерень, які обробляють нерегулярні розміри листового металу або застаріле обладнання, несумісне зі стандартами CNC.

ЧаП: Поширені запитання про прес-гальма

Які матеріали можна згинати за допомогою прес-гальма?

Прес-ножиці можуть згинати різні метали, включаючи сталь, алюміній, мідь та латунь. Вибір матеріалу часто залежить від конкретного застосування та необхідних властивостей, таких як міцність і стійкість до корозії.

Чим гідравлічне пресування відрізняється від механічного?

Гідравлічні прес-ножиці використовують гідравлічні циліндри для прикладання зусилля, що робить їх ідеальними для важких, товстих матеріалів. Механічні прес-ножиці використовують механічні компоненти, забезпечуючи більш швидке циклування, але менш точні порівняно з гідравлічними або сервоелектричними системами.

Що таке пружне відновлення при згинанні металу?

Пружне відновлення — це здатність металу частково повертатися до своєї початкової форми після згинання, що вимагає компенсації під час процесу згинання для досягнення точних кутів.

Чому системи ЧПК вважаються кращими порівняно з традиційними NC-системами?

Системи ЧПК забезпечують автоматизовану точність, скорочуючи час на налаштування та покращуючи повторюваність у виробничих циклах. Вони краще інтегровані з сучасними технологіями розумних заводів порівняно з NC-системами.

Зміст

- Що таке прес-ножиці та їхня роль у металообробці?

- Основні компоненти прес-ножиців: анатомія машини для згинання

- Рама, стіл, штампувальний пуансон та матриця: основні конструктивні та функціональні частини

- Система пуансона та матриці: як інструмент визначає геометрію згину

- Задній упор та системи ЧПК: забезпечення точного позиціонування матеріалу

- Гідравлічні, механічні та сервоелектричні приводи: порівняння

- Як працюють листогібні преси: поетапний процес згинання

-

Поширені методи згинання: повітряне згинання, додирне згинання та згинання з повним заповненням

- Повітряне згинання проти додирного згинання та згинання з повним заповненням: методи, вимоги до зусиль та точність

- Переваги і недоліки кожного методу згинання в умовах виробництва

- Розрахунки зусиль та вплив товщини матеріалу на вибір методу

- Мінімізація змін інструментів при збереженні точності згинання

- Системи керування прес-ножицями: NC проти CNC у сучасному виробництві

- ЧаП: Поширені запитання про прес-гальма