Розуміння систем керування ЧПК в листогибальних верстатах

Що таке системи керування ЧПК та як вони працюють у листогибальних верстатах

Системи ЧПК, які використовуються в сучасних листогінних верстатах, по суті беруть ці цифрові креслення та перетворюють їх на реальні фізичні рухи за допомогою програмованих логічних контролерів. Ці системи керують усіма важливими параметрами під час роботи, включаючи положення валів, швидкість їх обертання та ступінь затиснення матеріалу. Досить класна технологія, якщо подумати. Деякі новіші передові моделі навіть можуть коригувати радіус згину під час обробки матеріалів залежно від їх товщини та міцності безпосередньо в процесі роботи. Згідно з нещодавніми дослідженнями Ponemon за 2023 рік, така інтелектуальна регулювання скорочує кількість помилок налаштування приблизно на три чверті порівняно з традиційними ручними методами. І це цілком логічно, адже ніхто не хоче витрачати час і матеріали марно через неправильні налаштування.

Інтеграція ЧПК із передовими системами виробництва

Сучасні CNC-контролери виступають центральними точками з'єднання, що поєднують листогибальні верстати з різними системами, включаючи ПЗ для автоматизації бізнес-процесів (ERP), платформи CAD/CAM та розумні виробничі лінії, оснащені технологією Інтернету речей. Коли все правильно підключено, цифрові креслення можуть надсилатися безпосередньо до верстатів без необхідності вручну кодувати кожну інструкцію. Згідно з останніми галузевими звітами за 2024 рік, виробники автозапчастин, які впровадили таку інтегровану систему, зменшили потребу у виправленні помилок після формування приблизно на 40 відсотків і змогли виконувати вдвічі більше роботи за той самий час. Саме такі покращення спонукають багато підприємств переходити на сучасні CNC-рішення.

Керування одночасними осями для стабільного формування в електричних листогибальних верстатах

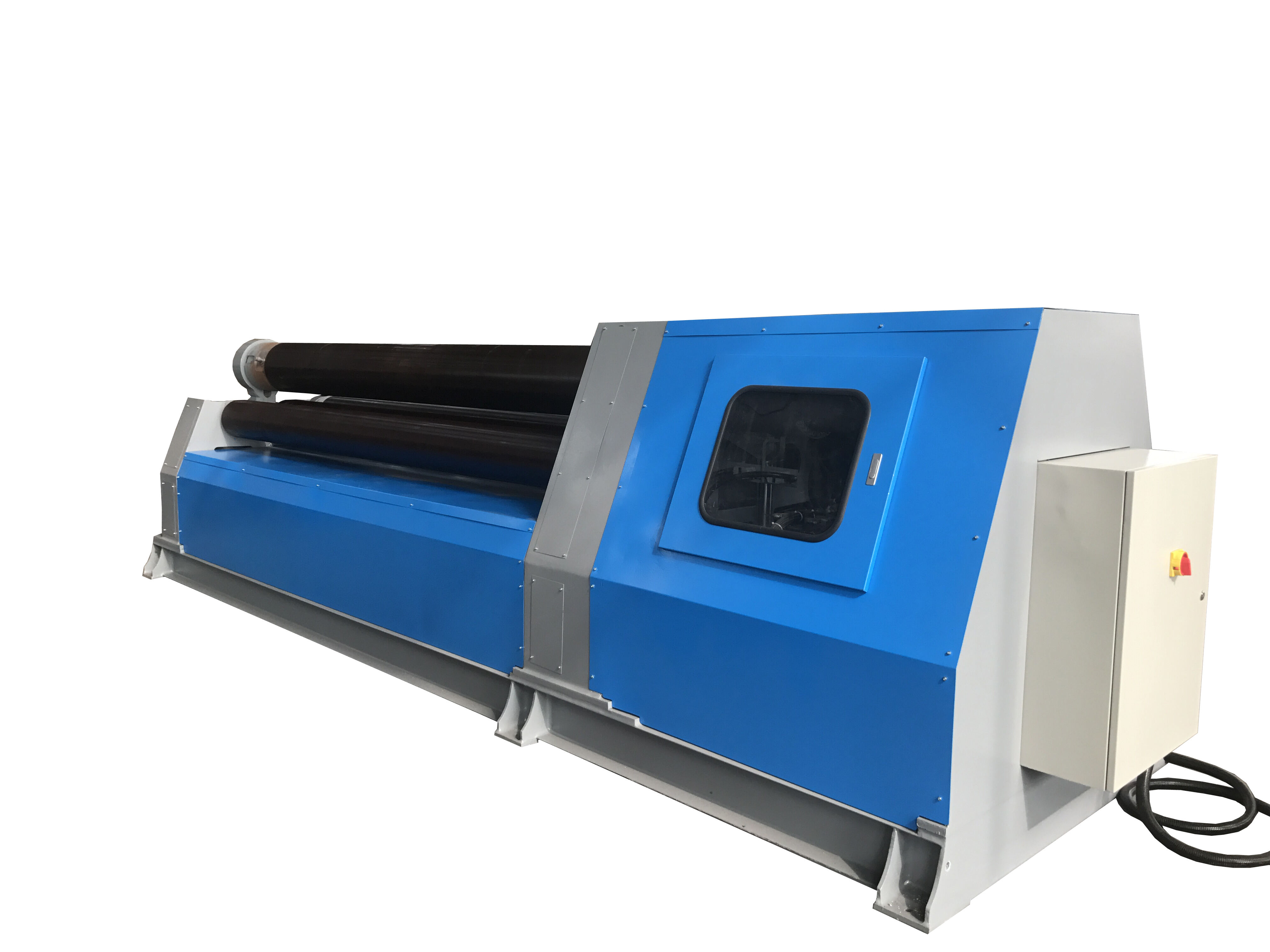

У процесі обробки на CNC система координує кілька валків таким чином, щоб вони всі рухалися одночасно, забезпечуючи рівномірний тиск протягом усього процесу гнучки. Конфігурація з чотирма валками дозволяє регулювати положення як вертикально, так і горизонтально одночасно, що допомагає запобігти зміщенню листів з потрібного місця. Згідно з дослідженнями галузі, ці сучасні верстати можуть досягати точності близько 0,1 мм для більшості деталей — приблизно 98% з них, навіть при роботі з важкими матеріалами, такими як високоміцна сталь. Деякі виробники повідомляють про кращі результати порівняно з іншими, залежно від конкретних конфігурацій обладнання та досвіду операторів.

Містять дизайн і виконання: роль контролерів ЧПК

Працюючи з CNC-контролерами, вони по суті беруть ці 3D-проекти CAD і перетворюють їх на реальні траєкторії, якими можуть рухатися інструменти для різання, одночасно враховуючи те, як матеріали мають тенденцію пружинити або вигинатися після обробки. Кращі сучасні системи фактично коригують послідовність вигинів у процесі роботи, аналізуючи вимірювання товщини в режимі реального часу, щоб усе залишалося в межах необхідних специфікацій. І коли справа доходить до конічних деталей, сучасні контролери виконують обчислення, щоб визначити, де саме потрібно розташувати ролики вздовж їхнього шляху. Деякі верстати обробляють до 1200 точок даних на кожен метр заготовки, що скорочує витрати часу через необхідність постійного ручного коригування методом проб і помилок.

Зворотний зв'язок у реальному часі та замкнене керування для забезпечення точності

Вбудовані датчики в CNC-валках для листового металу вимірюють крутний момент і прогин 500 разів на секунду, створюючи постійні контури зворотного зв'язку. Якщо вал відхиляється на 0,05 мм від заданих програмою меж, система переналаштовує положення осей протягом 0,2 секунди. Виробники повідомляють про скорочення кількості бракованих деталей на 68% після переходу на ці замкнені CNC-системи, а також про скорочення циклів обробки на 30%.

Досягнення у сфері точності та якості у верстатах з ЧПК для гнуття листового металу

Покращена точність формування металу завдяки автоматизації з ЧПК

Точність прес-гнутильних верстатів з ЧПК забезпечується можливістю автоматичного програмування послідовностей гнучких операцій із одночасними коригуваннями в процесі роботи. Ці верстати мають замкнуті системи керування, які перевіряють положення кожного валу від 50 до 100 разів на секунду. Такий постійний моніторинг дозволяє виробникам досягати дуже вузьких допусків — приблизно ±0,1 мм — під час виготовлення важливих деталей, таких як корпуси турбін. Згідно з різними галузевими звітами, перехід на автоматизацію з ЧПК скорочує неприємні геометричні помилки приблизно на дві третини порівняно з традиційними ручними методами. Чому? Бо це усуває неминучий фактор людської помилки й забезпечує сталість тиску протягом усього процесу.

Прогин плити: статичні та регульовані динамічні системи

Сучасні технології ЧПК трансформують компенсацію прогину за рахунок можливостей динамічної регулювання:

| Функція | Статичний прогин | Динамічний прогин з ЧПК |

|---|---|---|

| Налаштування моменту | Попереднє встановлення перед роботою | Безперервне під час прокатки |

| Компенсація матеріалу | Фіксований профіль товщини | Зворотний зв'язок у реальному часі від датчика товщини |

| Звичайна точність | ±1,2 мм | ±0,3 мм |

Цей передовий метод керування дозволяє автоматичну корекцію пружного відновлення матеріалу, особливо ефективний при обробці високоміцних сталевих сплавів.

Як ЧПУ покращує узгодженість гнучіння складних геометрій

ЧПУ-верстати для прокатки листів забезпечують кутову стабільність у межах ±0,5° при багатовісному гнучінні завдяки синхронізованому сервокеруванню всіх валів. Системи автоматично компенсують прогин інструменту під час конічного формування, забезпечуючи рівномірну товщину стінки у складних геометріях, таких як спіральні повітроводи та корпуси компресорів.

Автоматизація та експлуатаційна ефективність у ЧПУ-прокатці листів

Від ручної до розумової роботи: еволюція систем керування

Сучасні ЧПК-верстати для гнучкина листового металу майже повністю відмовилися від старих ручних гідравлічних налаштувань. Натомість вони використовують програмовані інтерфейси, які автоматично керують усіма послідовностями згинання. Тепер час на налагодження приблизно на 45% менший, ніж було за традиційними методами раніше. Ці новіші системи працюють у тісній взаємодії з роботизованими пристроями для обробки матеріалів та сучасними датчиками ІоТ, завдяки чому перехід від проектів CAD безпосередньо до готових деталей відбувається майже без зусиль. Оператори виробництва тепер просто спостерігають за всім процесом через центральні панелі, а не постійно перевіряють штангенциркулем або вручну регулюють важелі, як це доводилося робити до 2015 року.

Збільшення виробничої потужності та продуктивності завдяки технології ЧПК

Автоматизовані листогібальні верстати з ЧПК можуть скоротити цикли обробки приблизно на 30% у порівнянні з ручними аналогами, оскільки вони синхронізують такі параметри, як швидкість подачі, кути гнучки та положення валів. Точність забезпечується завдяки високоточним сервомоторам, які підтримують відхилення всередині приблизно 0,1 градуса протягом сотень циклів, що значно зменшує витрати матеріалів через неправильне позиціонування деталей. І ось ще одна перевага таких верстатів: вони мають системи зворотного зв’язку із замкненим контуром, які автоматично визначають ступінь пружного відновлення матеріалу після гнучки та коригують процес у реальному часі. Це означає, що підприємствам не потрібно зупиняти виробництво кожного разу, коли потрібно внести корективи, забезпечуючи безперебійну роботу день за днем.

Зниження витрат на оплату праці та уникнення помилок операторів за рахунок автоматизації

У умовах виробництва з великим обсягом автоматизація CNC скоротила кількість операторів прокатних станів приблизно на 60%. Деталі також значно краще відповідають стандартам ISO 9013, ніж раніше. Завдання, які раніше часто призводили до помилок, наприклад, регулювання компенсації поперечного профілю або робота з асиметричним попереднім гнуттям, тепер виконуються за допомогою алгоритмів, вбудованих у адаптивні системи керування верстатів. Ця зміна докорінно знизила частоту переділки — з 8,2% до всього 0,9% за даними останнього звіту Metmac за 2024 рік. Безпека на робочому місці також покращилася. Кількість нещасних випадків, пов’язаних із затисканням та травмами від повторюваних навантажень, знизилася майже на три чверті з 2018 року, оскільки працівникам більше не потрібно безпосередньо торкатися устаткування під час його роботи.

Безпека праці та ергономічні покращення завдяки CNC-прокатним верстатам

Автоматизовані операції підвищують безпеку операторів

Сучасні листогібальні верстати з ЧПК зменшують необхідність участі оператора, оскільки оснащені передзавантаженими послідовностями гнучких операцій. Кращі за якістю машини мають безліч вбудованих систем безпеки. Наприклад, аварійні кнопки зупинки, блокування безпеки, що запобігають нещасним випадкам, та системи захисту від перевантаження, які автоматично спрацьовують, коли тиск стає надмірним або вирівнювання виходить за межі норми близько 15%. Згідно з дослідженням, опублікованим у журналі Industrial Safety Journal минулого року, на підприємствах, де використовуються такі механізми безпеки, кількість травм знижується приблизно на третину порівняно з тими, що все ще покладаються на ручну працю. Крім того, процес виробництва залишається стабільним цілодобово без постійного контролю з боку працівників.

Зменшення втоми операторів та покращення ергономіки робочих процесів

Системи ЧПК усувають необхідність у багаторазових рухах, використовуючи попередньо задані траєкторії інструменту та автоматично регулюючи положення роликів за потреби. Сенсорні екрани сьогодні досить інтуїтивно зрозумілі, що означає: працівникам більше не потрібно займатися налаштуванням мікрометричних гвинтів. Минули часи, коли для кожної корекції плити потрібно було обертати ручки 12–18 разів. За словами людей, які щодня працюють із такими системами, порівняно зі старими установками, загалом спостерігається приблизно на третину менше болю в м'язах і суглобах — про це свідчать дослідження Університету виробничого здоров’я минулого року. І не варто забувати про моніторинг у реальному часі через центральні панелі. Тепер техніки можуть одночасно стежити за кількома верстатами, не перебігаючи по всій виробничій площі, що скорочує витрати часу та потенційні ризики для безпеки через постійне переміщення між робочими місцями.

Майбутні тенденції: штучний інтелект, передбачальне обслуговування та інтеграція ЧПК нового покоління

Системи ЧПК з підтримкою штучного інтелекту для коригування згинання в режимі реального часу

Сучасні CNC-верстати для гнучких листів тепер використовують штучний інтелект, який аналізує характеристики матеріалу та автоматично корегує параметри гнучки в реальному часі. Розумне програмне забезпечення отримує дані від датчиків тиску та відеокамер, щоб досягти ідеальної форми вигину, що зменшує кількість браку приблизно на 30% під час виготовлення деталей для літаків і космічних апаратів. Особливістю цих систем є автоматичне вирішення проблем пружного відновлення — явища, що раніше дратувало інженерів при використанні традиційних методів, особливо при роботі з важкими металами, такими як титан чи сучасні сталеві сплави.

Передбачувальне обслуговування та IoT у CNC-верстатах для гнучких листів

Коли IoT-датчики підключаються до контролерів ЧПК, це відкриває безліч можливостей для виявлення проблем з обслуговуванням ще до їх виникнення. Дані, отримані від таких параметрів, як рівень вібрації, зміни температури та вимірювання крутного моменту в листогібних машинах, надходять у складні моделі машинного навчання. І що відбувається? Ці моделі дійсно можуть виявити, коли підшипники вийдуть з ладу, за більш ніж 400 годин до реальної несправності. За даними Mills Machine Works (2024 рік), деякі відомі виробники зафіксували скорочення простоїв на 25% після впровадження таких систем передбачуваного обслуговування. Це означає загальне зниження витрат на технічне обслуговування, а також значне подовження терміну служби деталей — мова йде приблизно про 18–22 додаткові місяці експлуатації критичних компонентів.

Нове покоління розумних технологій листогінтя

Новітнє покоління листогібів з ЧПК тепер оснащене функціями самокалібрування завдяки технології цифрового двійника. Ці верстати можуть синхронізувати свої CAD-проекти з тим, що відбувається під час реальних процесів обробки на виробничій дільниці. Деякі виробники, які рано перейшли на цю технологію, повідомили про скорочення часу на налагодження приблизно на 15 відсотків після початку використання хмарних симуляцій для траєкторій інструменту. Ці моделювання враховують такі фактори, як величина прогину верстата під тиском та зміни, спричинені накопиченням тепла. Ми також бачимо гібридні системи, де точність ЧПК поєднується з роботизованими маніпуляторами для обслуговування деталей. Таке поєднання значно покращує роботу при обробці товстих листів завтовшки понад 50 мм, коли раніше працівникам доводилося постійно все регулювати вручну.

Розділ запитань та відповідей

Як листогіби з ЧПК покращують точність?

Листогібальні верстати з ЧПК підвищують точність завдяки можливості автоматичного програмування послідовностей гнучіння та внесення корективів у реальному часі. Вони постійно контролюють положення валів, забезпечуючи вузькі допуски.

Які функції безпеки мають сучасні листогібальні верстати з ЧПК?

Сучасні верстати з ЧПК оснащені передзавантаженими програмами, аварійними кнопками зупинки, блокуванням безпеки та системами захисту від перевантаження. Ці функції підвищують безпеку за рахунок зменшення прямої участі оператора.

Як чинить автоматизація з ЧПК на витрати на робочу силу?

Автоматизація з ЧПК знижує витрати на робочу силу шляхом зменшення потреби в ручному керуванні, зниження кількості помилок і підвищення стабільності виробництва.

Яку роль відіграє штучний інтелект у системах з ЧПК?

Штучний інтелект оптимізує параметри гнучіння в реальному часі, аналізуючи характеристики матеріалу та дані з датчиків, що підвищує точність і зменшує витрати матеріалів.

Зміст

-

Розуміння систем керування ЧПК в листогибальних верстатах

- Що таке системи керування ЧПК та як вони працюють у листогибальних верстатах

- Інтеграція ЧПК із передовими системами виробництва

- Керування одночасними осями для стабільного формування в електричних листогибальних верстатах

- Містять дизайн і виконання: роль контролерів ЧПК

- Зворотний зв'язок у реальному часі та замкнене керування для забезпечення точності

- Досягнення у сфері точності та якості у верстатах з ЧПК для гнуття листового металу

- Автоматизація та експлуатаційна ефективність у ЧПУ-прокатці листів

- Безпека праці та ергономічні покращення завдяки CNC-прокатним верстатам

- Майбутні тенденції: штучний інтелект, передбачальне обслуговування та інтеграція ЧПК нового покоління

- Розділ запитань та відповідей