Інтеграція гіdraulicних та cnc технологій

Еволюція гіdraulicних систем у гільотинних ножицях

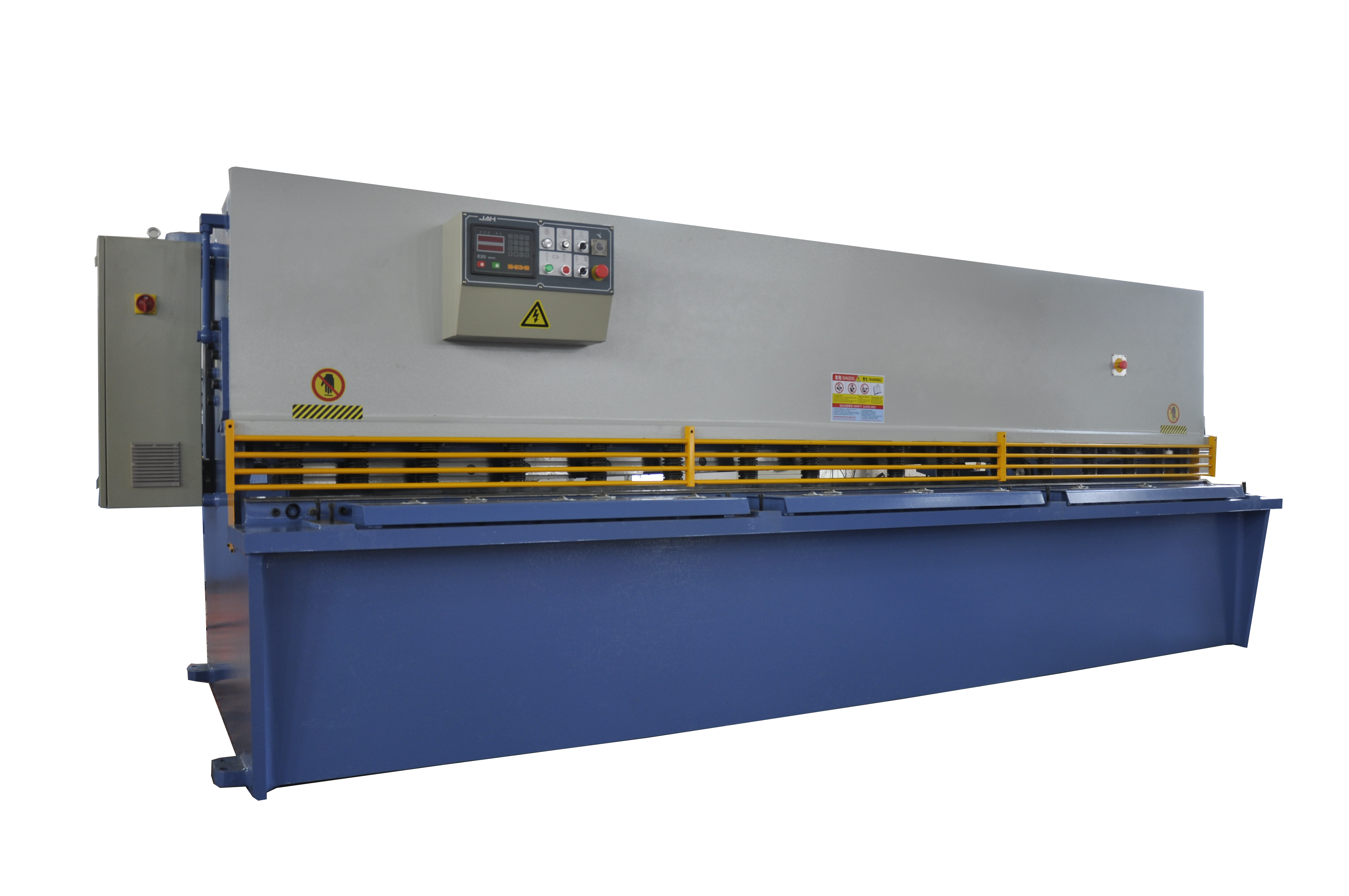

Ефективність гільотинних ножиць значно покращилася завдяки гіdraulicним системам протягом років. Початкові конструкції гільотинних ножиць були механічними процесами, які не тільки неефективні, але й негнучкими. За допомогою вбудованих гіdraulicних систем були здійснені ключові технологічні досягнення – такі як керування тиском і збільшення ефективності сили розрізання, що перевизначило розріз металу. Сьогодні гіdraulicні машини для розрізання металу більш швидкі та енергоекономічні, тому вони ширше використовуються в сучасних підприємствах. Наприклад, деякі гіdraulicні моделі пропонують до 30 відсотків швидші швидкості розрізання – що може призвести до значних зростань продуктивності. Історичні приклади, такі як еволюція гіdraulicних машин для розрізання, показують, що інновації, такі як автоматична калібрування тиску, можуть призвести до гладших, швидших операцій, що призводить до більш високої продукції.

Роль CNC керування в точному розрізі

Застосування комп'ютерної чисельної керування (CNC) технології в гільотинних стригальних машинах є значущим фактором у реалізації точного розрізання. З допомогою систем керування CNC можна здійснювати точні налаштування, а також інтегровані системи зворотнього зв'язку для оптимізації процесу розрізання, що дозволяє досягти більшої точності. Показана точність у CNC гільотинних стригальних машинах була підтверджена як набагато вища за толеранси традиційних методів і може бути сказана як майже нульова чи близька до нуля. Така точність запобігає втратах матеріалів, що є абсолютно важливим для економічного виробництва, і також означає вищий якість кінцевого продукту. Крім того, технології CNC забезпечують кращий контроль над параметрами розрізу, що призводить до набагато більш узгоджених і ефективних відповідей специфікаціям виробника.

Синхронізація з пресами для гнутьма пластин

Синхронізація гіdraulicної системи в гірняних ножицях з машиною для гнутья пластин потрібна для організації повністю автоматизованих виробництв. Відповідно, така координація між операціями відома як дозволяє підвищити ефективність цих процесів, наприклад, зменшити час налаштування, збільшити обробку матеріалу тощо. У минулому це було підтверджено через кейси, але видно, що де гіdraulicне обладнання для гнутья пластин правильно синхронізоване з гірняними ножицями, у процесі виробництва є набагато менше шлаків. Синхронізація до технічних стандартів, таких як цифрові протоколи комунікації, корисна в цьому контексті. Результат - гладший потік роботи, що означає, що виробничий ланцюг стає як ефективнішим, так і масштабовим, і виробники можуть забезпечувати збільшення виробництва без зниження якості чи швидкодії.

Досягнення в автоматизації та інтелектуальних функціях

Гільотинні стрічки, що підтримують IoT

Впровадження Інтернету речей (IoT) у гільотинні розрізники приносить моніторинг технічного обслуговування та передбачувальний аналіз в наступне покоління, дозволяючи отримувати доступ до більш розумних операцій. Оскільки ці машини підключено до IoT, ви можете збирати дані в реальному часі, що може допомогти мінімізувати простої шляхом створення сповіщень про передбачувальне обслуговування та діагностику. За даними Industry Week, виробничі компанії здатні передбачити, коли обладнання вийде з ладу, і тому підтримують вищі рівні операційної продуктивності. Зменшення простої означає кращу продуктивність та кращий фінансовий результат. Група LVD входить до компаній, які успішно реалізували можливості IoT, покращивши операційну ефективність та надавши критичні дані про стан та продуктивність машин. Ця розробка відображає тенденцію до все більш технологічно напередоглядних, з'єднаних та автоматизованих виробничих середовищ.

Оптимізація процесів за допомогою ШТ

Гілотинний розрізний станок використовує інтелектуальний аналіз та адаптацію під час розрізання, штучний інтелект (AI) оптимізує параметри розрізання та покращує часові цикли. За допомогою виявлення шаблонів та змінних AI виявляє можливі покращення для ефективнішої роботи процесів при зниженні витрат. Приклад дослідження, який поділився Manufacturing Tomorrow, показує, як операції, що були покращені за допомогою AI, привели до зменшення часових циклів на 20% та значного заощадження коштів. Ці застосування не тільки оптимізують процеси, але також вказують на майбутні тенденції, де інтеграція AI має потенціал стати стандартом у середовищах виробництва. Дяки новим технологіям, таким як алгоритми машинного навчання, виробники тепер можуть скористатися силою AI для більшої точності та швидкості.

Інтеграція з системами гіdraulic press

У застосуваннях, до яких можна інтегрувати гідравлічний гіб і розрізну машину, зростає використання гильотинних розрізнь для співпраці з системами гідравлічного гібу для адаптованих розв'язків у виробництві та підвищеної ефективності обробки матеріалів. Інтеграція дозволяє їм переходити від операцій розрізу до гнучких операцій без простою, що призводить до коротших часів налаштування та більшої пропускної здатності обробки матеріалів. Trumpf має успішне застосування цього роду, яке показало, що синхронізація гильотинних розрізнь з системами гідравлічного гібу призводить до добре організованих ліній виробництва та розширеного асортименту продукції. Переваги такої фузії відображаються у покращеній універсальності, за допомогою якої технологія може бути персоналізована та застосована у виробництві для задовolenня різних вимог промисловості. Ця тенденція підкреслює необхідність інтеграції технологій для забезпечення гнучкого та швидкоповного середовища виробництва, що є ключовим для вирішення змінних вимог ринку.

Покращена точність та сумісність матеріалів

Розрізання високопривідних сплавів за допомогою покращених лез

Розробка леза дозволила гіdraulicному металевому ножицькому станку швидко обробляти вуглецеві та високопрочні сплави. Також виробники розробили сучасні леза, які володіють високою стійкістю до зношування, що робить їх економічними. Отже, наприклад, такі сучасні леза мають більший термін служби, що призводить до менш частого заміну і менших витрат на простої. Вирізання високопрочних сплавів набуває все більшої популярності в автотранспортній та авіакосмічній промисловості, де потрібні довговічні деталі під високими температурами та тиском. Ці промисли використовують точність та надійність у вирізанні за допомогою останньої технології лез.

Адаптивна регуляція променів для тонких та товстих пластин

Знаючи про швидкий розвиток технологій, механічні CNC озброєні ножиці з'явилися, і у CNC гільотинному стригунському станку також є дуже практична функція регулювання проміжку. Ця гнучкість призводить майже до відсутності викидів і підвищує продуктивність при розрізанні як тонких, так і більш товстих пластин. За даними досліджень, ця функція може підвищити ефективність на 15% і більше завдяки видаленню необхідності ручної перекалібрування. Лідерські виробники, особливо ті, що спеціалізуються в галузі точного машинобудування, інтегрували ці функції у свої продукти, створюючи товари, які не мають рівних у питанні гнучкості та точності, що перевернуло виробництво широкого спектру металевих продуктів.

Сумісність з катаною металевою продукцією

Сумісність гіdraulic plate bending machine з металами у вигляді прокатних профілів є важливою для реалізації функціональної гнучкості та розширення аспекту продукту. Ця взаємозамінність дозволяє машинах обробляти великий асортимент прокатних форм, необхідних у будівельній та машинобудувальній галузях. Наприклад, постачальники, які повністю приймають технологію, яка гарантує таку сумісність, можуть пропонувати більш складні портфелі продукції, а також використовувати додаткові бізнес-можливості. Машини, оснащені певними технічними можливостями, такими як регулювані валки та міцні конструкційні форми, дозволяють різним формам бути сумісними та обилійними у виробництві, що покращує гнучкість обладнання.

Тривалість виробничих процесів

Енергоекономічні гіdraulicні силові агрегати

Гірнична гідравлічна машина для розрізання з енергозбереженням внесла новий виток у функціонування гідравлічних машин для розрізання та досягла мети заощадження енергії. Ці системи володіють сучасними технологіями, які роблять споживання енергії ефективним і заощаджують багато грошей. Наприклад, ранні впроваджувачі у виробництві заявляли про заощадження витрат енергії, які можуть перевищувати 20%, що створює потенціал для заощаджень та операційної ефективності по всій промисловості. Крім зменшення операційних витрат, такі покращення підтримують більш широкі ініціативи щодо тривалого розвитку. Ці преси для розрізання металу серед гідравлічних машин для розрізання металу зменшують очікування щодо енергоспоживання та сприяють дружній до середовища операції, що є перевагою у світі, який все більше турбується про зелені процеси.

Тренди у дизайні переробних компонентів

Виробничі підприємства все частіше додають переробляні елементи до деталей машин для гільотинного розрізання, намагаючись зменшити негативний вплив на середовище. Повторне використання та переробка матеріалів також повертаються у тренд, що зменшує кількість відходів, які потрапляють на смітнику. Якостні постачальники, такі як виробники триролевих машин для гнутьма пластин, встановлюють стандарт для цих відповідальних методів дизайну, значно обмежуючи споживання відходів. Наприклад, у деяких випадках було зафіксовано 30-процентне зменшення відходів у процесі виробництва завдяки переробці деталей. Крім того, такі розвитки символізують більше високий рівень корпоративної відповідальності, а також роблять продукцію більш привабливою для споживачів, які тепер складніше придбають товари від компаній, які не стосуються екологічних принципів. Прийом переробляних компонентів стає одним із ключових ознак стійкого розвитку в сучасному виробництві.

Інновації зі зменшення шуму

Досягнення в галузі зменшення шуму є причиною того, що гідравлічні гільотинні ножиці стають все більш користувачеві дружніми і відповідають нормативам промисловості. Оснащені найновішими технологіями зменшення шуму, ці системи забезпечують тихе робоче середовище, зменшуючи рівень шуму в промислових застосуваннях. Доведена ефективність цих технологій також підтверджується у багатьох випадках інших застосувань, де оператори відчували менший стрес, спричинений шумом, і більшу продуктивність на робочому місці. Системи зменшення вibrацій і шумозахисні оболонки також набирають популярності. Інновації в гідравлічних прес-тормозних машинах не тільки підвищують комфорт оператора до нових рівнів, але й відповідають суворим регуляціям щодо шуму на робочому місці, демонструючи приверженість як новим ідеям, так і благополуччю працівників.

Інновації безпеки та ергономічний дизайн

Лазерні безпекові захисти та сенсорна технологія

Захисні екрани з датчиками на гіdraulicному металевому ножиці-розрізувачі заведуть безпеку оператора на новий рівень. Вони можуть виявляти перешкоди і автоматично зупиняти машину, зменшуючи ризик травм. У відсутності цих функцій помилки оператора траплялися досить часто. Наприклад, деякі заводи зафіксували на 40% менше нещасних випадків після впровадження технологій безпеки на основі сенсорів. Стандарти ISO 13849 та інші відраслові норми продвигають передові функції безпеки, підкреслюючи необхідність таких технологій. Більшість застосувань вимагають періодичної перевірки та калібрування системи для найкращої продуктивності та максимальної безпеки у робочому середовищі.

Розробки інтерфейсу, приязного до оператора

Останні інновації в інтерфейсах оператора для ЧПУ гільотинних ножиць значно спростили їх використання та оптимізували процес виробництва. Час та MTTR були суттєво зменшені завдяки використанню інновацій, таких як екрани з чутливими до дотику керуванням та простішими макетами програмного забезпечення. Дослідження показують, що такий легкий у використанні інтерфейс може зменшити помилки оператора на 30% та значно підвищити продуктивність. Компанії, такі як Amada та Trumpf, займають провідні позиції у програмах ергономічного дизайну, щоб забезпечити те, що їхні машини є як ефективними, так і приємними у використанні. Прогрес демонструє визначеність сектору розвивати машини, які є стільки ж користувачам приємними, скільки і безпечними.

Автоматизовані системи видалення шматків

Використання роботизованих систем обробки відходів також сильно сприяє покращенню безпеки, мінімізуючи необхідність для операторів працювати з часто гострими відходами, які випадають з гіdraulicних машин для гинення пластин. Ці механізми дозволяють швидше вивозити сміття та допомагають уникнути порізів та інших загроз безпеці. Звітно про ефективність та безпеку на рівні до 25% у використанні автоматизованих систем, де виключено людську помилку при обробці відходів. Автор передбачає, що у майбутньому ці системи будуть подальш заразлені завдяки прогресу робототехніки та штучного інтелекту, підвищуючи їх ефективність з точки зору як безпеки, так і операційної діяльності. Наступне покоління автоматизованих систем обробки відходів запропонує ще більше можливостей для систем безпеки та ефективності машин.