Точні інженерні можливості лазерних різальних машин

Досягнення мікрозахищності

Лазерні різальні машини відомі своєю здатністю досягати виняткової точності, з толерансами як ±0,01 мм. Цей рівень точності є важливим для точного інженерінгу у галузях, таких як авіакосмічна промисловість та медичні пристрої, де навіть найменші помилки можуть мати критичні наслідки. Використання технології комп'ютерного числового керування (CNC) покращує точність волоконних лазерних різальних машин, дозволяючи створювати складні дизайни, які важко репродукувати традиційними методами. За спостереженням, проекти, які вимагають високої точності, значно користуються від лазерного різання, оскільки традиційні методи важко відповісти таким строгим специфікаціям.

Точність, яку забезпечує автоматизація CNC, дозволяє лазерним різакам виробляти складні вузорки усімогливо, забезпечуючи те, що кожен елемент відповідає точним специфікаціям дизайну. Ця здатність особливо корисна в галузях, де навіть найменша відхилка може вплинути на продукційну ефективність або безпеку, наприклад, у високотехнологічному медичному обладнанні чи компонентах авіаційної промисловості. Статистика підтверджує, що технологія лазерного розрізу значно перевершує традиційні методи розрізу за точністю і повторюваністю, додаючи велику цінність проектам з вимагальними специфікаціями.

Чистий край без додаткової обробки

Якість краю, отримана шляхом лазерної розрізу, є ще одним позначником його точних інженерних можливостей. Лазерна різка створює чисті, без буррів краї з мінімальним керфом, що зменшує необхідність у другорядній обробці. Ця ефективність перетворюється на зменшення часу виробництва та заощадження коштів, оскільки компоненти часто готові до збірки або подальшої обробки без потреби додаткової закінчальної роботи. Власна якість лазерно розрізаних країв мінімізує очищення після розрізу, роблячи їх відразу придатними для використання в різних застосуваннях.

Дослідження виявляють перевагу чистих країв у зменшенні дефектів та поломок, особливо в застосуваннях з високим навантаженням. Лазерна технологія не тільки вилучає необхідність у другорядній обробці, але й покращує загальну цілісність вироблених компонентів. За допомогою інвестицій у сучасні машини для лазерної розрізки виробники можуть забезпечити, щоб їхні продукти мають високу якість та надійність, зменшуючи потенційні ризики, пов'язані з поганою якістю країв. Зменшення ризику дефектів та покращення тривалості компонентів підкреслюють, чому лазерна технологія продовжує бути переважним вибором у проектах точного машинобудування у різних галузях.

Фіберна vs CO2 лазерна розрізка

Фіберні лазерні машини: швидкість та домінування металу

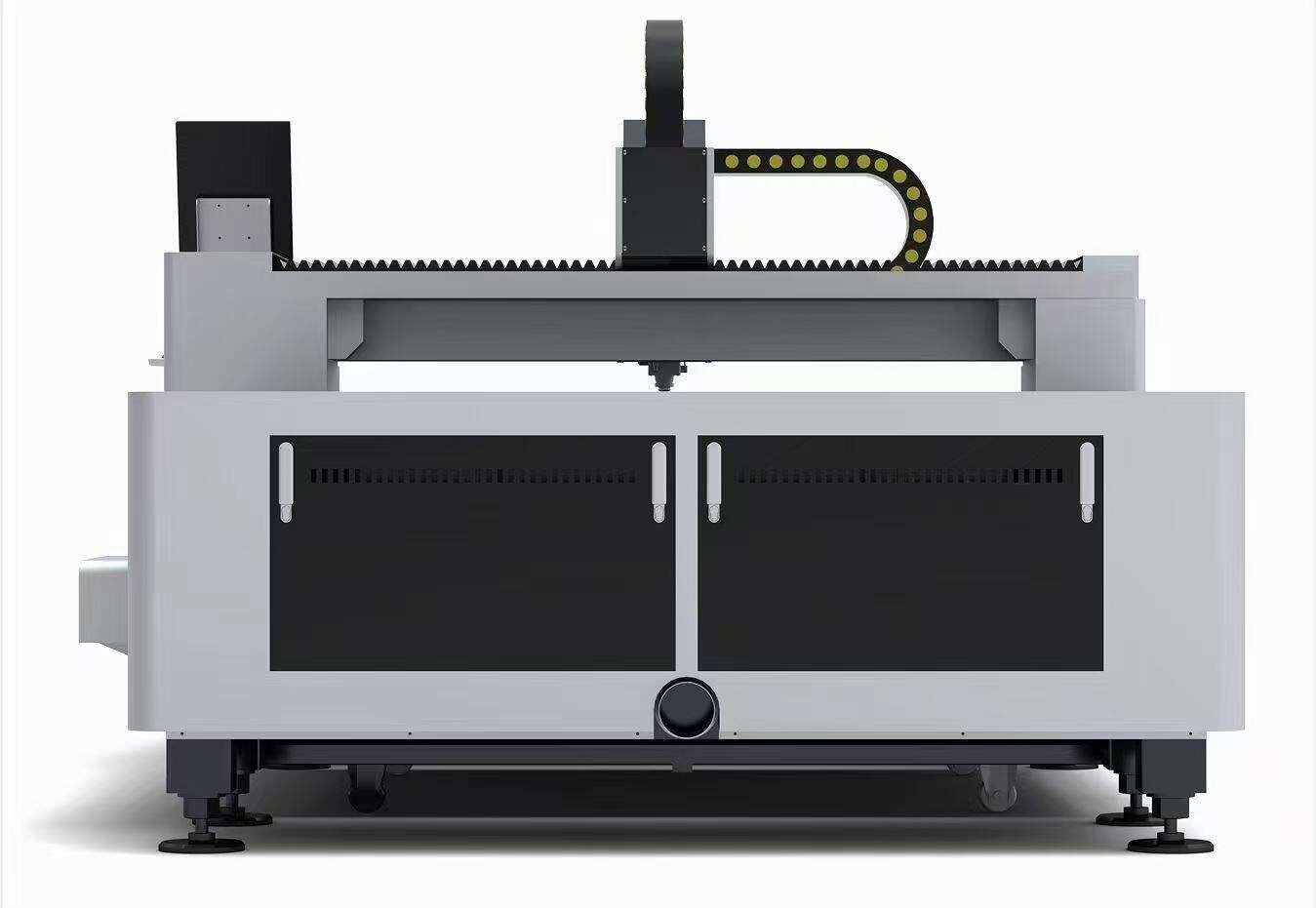

Машини для розрізання волоконних лазерів відомі своєю винятковою швидкістю та ефективністю, особливо при обробці відбивальних металів, таких як нержавіюча сталь. Здатність технології розрізати матеріали у 3-5 разів швидше, ніж системи CO2, проявляє її домінування в галузях, де швидке виробництво є ключовим, таких як автомобільна промисловість та виробництво. Використовуючи цю швидкість, виробники можуть виконувати складні терміни, одночасно підтримуючи високий рівень продуктивності. Ринкові дані ще більше підтверджують зростаюче впровадження волоконних лазерів, підкреслюючи їхню важливу роль у покращенні продуктивності при застосуванні до обробки металів. Ця тенденція підкреслює зростаючу перевагу волоконних лазерних машин у сучасному виробництві.

Системи лазерів CO2: Універсальність для неметалів

Системи лазерів CO2 вирізняються своїм універсальним діапазоном застосувань, особливо виявляючи себе з найкращої сторони при розрізанні неметалевих матеріалів, таких як деревина, пластикові та текстильні матеріали. Ця адаптивність є значним перевагом, дозволяючи цим машинам задовольняти потреби багатьох галузей з різноманітними матеріальними вимогами. Лазери CO2 особливо ефективні при обробці різних товщин матеріалів, забезпечуючи гнучкість для спеціальних застосувань. Результати опитувань відображають цю здатність, свідчачи про те, що підприємства часто використовують лазери CO2 як для створення прототипів, так і для виробництва, демонструючи їх незамінну роль у різноманітних виробничих середовищах. Таким чином, системи лазерів CO2 залишаються першочерговим вибором для проектів, які вимагають універсальності у неметалевих застосуваннях.

Економічні переваги перед традиційними методами виготовлення

Зменшення вартості праці завдяки автоматизації CNC

Впровадження CNC автоматизації у лазерну розрізку має глибокий вплив на витрати на працю, значно зменшуючи необхідність ручного втручання. Автоматизація завдань, які раніше вимагали людської праці, дозволяє компаніям зменшити витрати на працю приблизно на 30%. Це зменшення пов'язане з оптимізованими процесами, які надають системи CNC, що дозволяють швидко програмувати та безперечно працювати майже без людського контролю. Крім економії на заробітній платі, це також підвищує продуктивність, дозволяючи бізнесу швидко масштабувати виробництво без відповідного зростання витрат на працю. Безшовна інтеграція CNC автоматизації робить її економічно доцільним рішенням для багатьох виробничих середовищ.

Зменшення викидів у порівнянні з методами гіdraulic press brake

Перехід на лазерну розрізку замість традиційних гіdraulic press brake методів значно мінімізує втрату матеріалу. Дослідження показують, що ці передові технології розрізки можуть зменшити викиди більше ніж на 50%. Така точність забезпечує те, що кількість вторинного матеріалу є мінімальною, що призводить до прямого заощадження витрат. Це особливо важливо при роботі з дорогими або високозначними матеріалами, де кожен збережений шматок перетворюється на суттєві фінансові переваги. Підтверджуючі докази також підтримують, що впровадження лазерної технології не лише зменшує вартість матеріалів, але й сприяє більш екологічним методам виробництва, створюючи довгострокову економічну перевагу над традиційними методами.

Висока швидкість та універсальність у промислових застосуваннях

Ефективність виробництва автодеталей

Технологія лазерної розрізки революціонує автомобільну промисловість, дозволяючи швидке та точне виробництво складних компонентів. Виробники полагаються на машини лазерної розрізки для досягнення високої ефективності та точності у виробництві компонентів. Здатність виготовляти деталі з складними дизайнерськими рішеннями на високих швидкостях допомагає виробникам зменшувати час циклів та швидше вводити нові моделі автомобілів на ринок. Дослідження в автомобільній галузі показують, що машини лазерної розрізки можуть підвищити продуктивність на 20% до 30% порівняно з традиційними методами. Використовуючи ці передові машини, процеси автомобільного виробництва досягають небувалої ефективності та точності, що призводить до заощаджень коштів та покращення якості продукції.

Виготовлення аерокосмічної плівки з металу

У галузі авіакосмічної промисловості, де якість та точність є головоприбутковими, лазерна розрізка відіграє ключову роль у виконанні строгих стандартів. Технологія лазерної розрізки забезпечує те, що компоненти зберігають точні специфікації, не захистуючи міцності чи ваги. Цей метод є незамінним для створення металевих конструкцій авіакосмічного класу, які повинні відповідати складним геометріям та строгим допускам. Статистичні дані підтверджують, що лазерна розрізка є найкращим вибором для авіакосмічних застосувань завдяки її точності та повторюваності. Ця точність зменшує ймовірність помилок та перероблення, таким чином забезпечуючи виконання високих вимог сучасних проектів літаків. Авіакосмічна промисловість значно користується надійністю та адаптивністю технологій лазерної розрізки, підтримуючи високі стандарти в розробці продукції та інженерії.

Забезпечення майбутнього металургічного виробництва

Оптимізація процесів за допомогою ШТ

Інтеграція ШТУ в процеси лазерної розрізки має трансформаційний потенціал для майбутнього металургічного виробництва. За допомогою ШТУ підприємства можуть отримувати аналітику у режимі реального часу для оптимізації параметрів розрізки, що значно зменшує вартість експлуатації. Наприклад, системи ШТУ можуть прогнозувати необхідність технічного обслуговування, що сприяє збільшенню часу роботи машин та підвищенню загальної продуктивності. Поточні тенденції у галузі свідчать, що компанії, які приймають методики, орієнтовані на ШТУ, досягають значних успіхів у частинах ефективності та виходу продукції, що в кінцевому результаті дозволяє їм залишатися конкурентоспроможними в постійно змінному середовищі виробництва.

Досягнення енергоефективної розрізки

Останні досягнення у сфері лазерної розрізки зосередили увагу на енергоефективності, щоб мінімізувати вуглецевий слід виробничих процесів. Ці інновації є ключовими, оскільки компанії намагаються збалансувати продуктивність та стійкі практики. Використовуючи енергоефективну лазерну технологію, виробники можуть досягти до 30% економії енергії порівняно з традиційними методами розрізки. Підвищена ефективність не тільки зменшує операційні витрати, але поступово стає важливою частиною сучасного виготовлення металу, оскільки компанії все більше заострюють увагу на екологічно чистих стратегіях. Ці розвитки підкреслюють значимість впровадження енергоефективних рішень для стійкого майбутнього у галузі виготовлення металу.

Впровадження цих інновацій у сфері штучного інтелекту та енергоефективності відповідає руху промисловості до більш розумних та екологічних практик, обіцюючи перспективний підхід до виготовлення металу.