Як лазерна технологія перетворює дизайнерські концепції у прототипи

Лазерна технологія працює за принципом використання фокусованих лазерних променів для точного розрізання різних матеріалів, таким чином перетворюючи складні дизайни на матеріальні прототипи з дивовижною точністю. Головна перевага цього методу — швидке створення прототипів, що значно зменшує час виведення продукту на ринок і підвищує швидкість ітерацій — есенційний фактор для зберігання темпу з швидкою ринковою конкуренцією. Промисловості, такі як автомобільна та авіаційна, особливо користуються від швидкого створення прототипів через лазерне розрізання, оскільки це дозволяє їм швидко переходи від дизайну до функціональних прототипів. Ця швидкість підтримується відомостями промисловості, які свідчать, що лазерне розрізання може зменшити час створення прототипів більше ніж на 50% у порівнянні з традиційними методами. Ця технологія забезпечує не лише швидкість, але й точне виробництво, дозволяючи компаніям покращувати і тестувати свої дизайни ефективно. Використання лазерної технології перетворює етап створення прототипів зі стримувального фактора на потужний процес, забезпечуючи готовність продуктів до ринку за рекордний час.

Всебічність матеріалів: метали, пластмаси та більше

Лазерна різка володіє надзвичайною матеріальною універсальністю, оскільки вона ефективно може розрізати великий діапазон речовин, включаючи різні метали, пластикові матеріали та навіть складні матеріали. Різні лазерні технології, такі як волоконні лазери та лазери CO2, оптимізовані для певних матеріалів: волоконні лазерні різальні машини особливо добре впораються з металами, тоді як лазери CO2 краще працюють із пластиком та неметалевими матеріалами. Ця адаптивність не лише розширює можливості створення прототипів, але й призводить до значних заощаджень матеріалу та зменшення викидів, що робить лазерну різку економічно привабливою опцією. За статистикою, впровадження технології лазерної різки може зменшити втрати матеріалу на до 30% — вражаюча цифра, яка демонструє її ефективність. Точна природа лазерної різки виключає зайві втрати, забезпечуючи розрізи, які точно відповідають проектним специфікаціям, що гарантує оптимальне використання матеріалу. Обираючи правильний лазер для правильного матеріалу, промисловість може використовувати цю технологію як для створення прототипів, так і для повномасштабного виробництва, не компроміруючи якість чи тривалість.

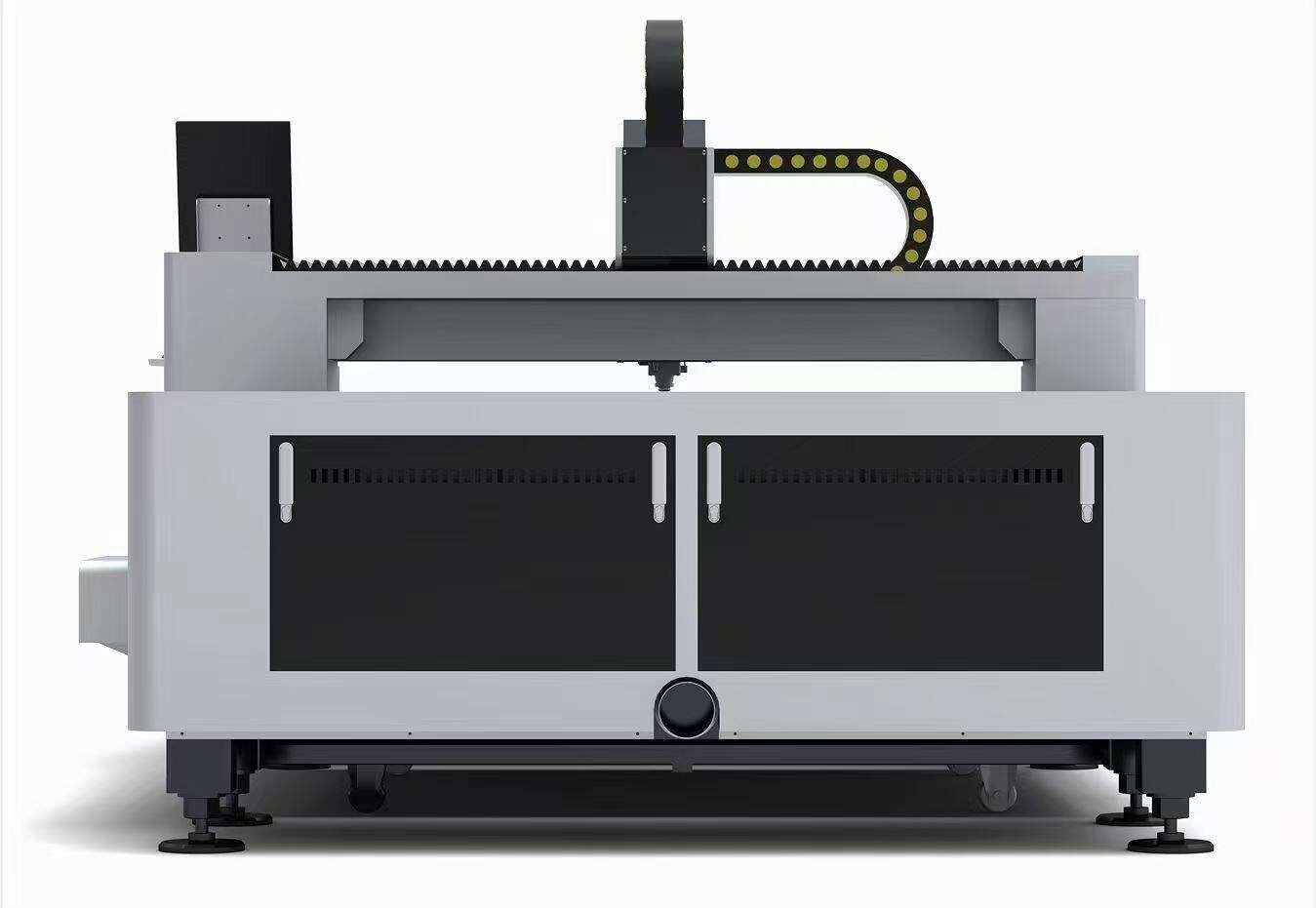

## Волоконні лазери vs. Лазери CO2: Вибір правильного апаратуВолоконні лазерні різаки: Точність для металевої прототипізації

Машини для розрізання волоконним лазером відомі своєю неперевершеною точністю та ефективністю, особливо під час створення металевих прототипів. Ці машини використовують волоконний кабель для підвищення інтенсивності світла, фокусуючи його у високопotentний промінь, який може легко розрізати метали з винятковою точністю. Одним із головних переваг волоконних лазерів перед CO2-лазерами є їх більша ефективність та відносно нижчі вартості експлуатації. Волоконні лазери вимагають меншої кількості енергії для роботи, що робить їх більш енергоекономічними та вигідними на довгий термін. Кейси від провідних виробників виділяють покращені результати, досягнуті за допомогою волоконних лазерів; наприклад, скорочення часу обробки та підвищена точність дозволили компаніям оптимізувати процеси створення прототипів, забезпечуючи ефективне виготовлення високоякісних металевих прототипів. Це робить волоконні лазери цінним активом у сфері створення металевих прототипів, встановлюючи нові стандарти швидкості та точності при точному розрізанні.

Машини для розрізу лазером CO2: Гнучкість для складних дизайнерських розв'язків

Машини для розрізу лазером CO2 відомі своєю гнучкістю, особливо при обробці неметалевих матеріалів та створенні складних дизайнерських елементів. Вони використовують газову суміш для генерації лазерного променя, що ефективно розрізає великий асортимент матеріалів, таких як пластмаси, дерево та текстиль. Ця універсальність робить лазери CO2 ідеальними для сфер, таких як мистецтво, виготовлення оznak та складних композиційних проектів, де потрібна обробка різноманітних матеріалів з точним розрізом. Експерти часто підкреслюють адаптивність систем CO2, підкреслюючи їх широкий потенціал застосування в різних галузях. Здатність виконувати дрібні та складні розрізи з точністю робить машини для розрізу лазером CO2 популярним вибором при роботі над детальними проектами, які передбачають більше, ніж просто розріз металу. Таким чином, для підприємств, які цінують гнучкість та креативність у дизайні, машини для розрізу лазером CO2 виділяються як універсальний та надійний вибір.

## Масштабування: Лазерна різка в потокових процесах масового виробництваШвидкість та стабільність у високотонажному виробництві

Технологія лазерної різки значно підвищує швидкість та стабільність при великотоннажному виробництві. Інтегруючи лазерні різальні машини у виробничі лінії, виробники можуть зменшити людську помилку та отримувати стабільні результати, що є важливим для підтримки стандартів якості в середовищах масового виробництва. Наприклад, дослідження показують, що впровадження лазерних різаків може збільшити виробничий вихід на до 30%, у порівнянні з традиційними методами. Цей вражливий прогрес головним чином пов'язаний з автоматизованим характером лазерних технологій, які дозволяють робити точні та повторювані розтини без необхідності ручного втручання. Крім того, роль автоматизації грає ключову частину; вона не тільки підвищує ефективність, але й зменшує залежність від кваліфікованої робочої сили, забезпечуючи масштабування операцій без поступки якості.

Інтеграція з гідропресними гинучими машинами для виготовлення закінчених продуктів

Інтеграція лазерних різальних машин з гідропресними гинучими станками забезпечує міцний потік робіт для створення готової продукції. Ця комбінація дозволяє виробникам ефективно виготовляти високоякісні компоненти, використовуючи точність лазерного розрізу для початкового формування, після чого застосовуються можливості утворення гідропресних гинучих станків. Ця синергія спрощує потік робіт, забезпечуючи безперешкодне розроблення продукції з мінімальною обробкою матеріалу між етапами. Компанії, які прийняли цей інтегрований підхід, повідомляють про збільшену ефективність та скорочені терміни виробництва, особливо в галузях, які вимагають точності та високої якості, таких як автомобільна та авіаційна промисловість. Інтеграція потоку робіт забезпечує, щоб обидві технології працювали разом, надаючи зрозумілий та ефективний процес виробництва, який максимізує продуктивність та забезпечує високоякісну кінцеву продукцію.

## Реальні застосування універсальності лазерного розрізуКейс: Швидке прототипування для автомобільних аксесуарів

У секторі автотранспорту лазерна розрізка революціонувала процес швидкого створення прототипів для аксесуарів. Одна з відзначних досліджень стосується провідної автомобільної компанії, яка інтегрувала волоконні лазерні розрізальні машини у свої процеси дизайну та виробництва. Ця інтеграція сприяла більш швидким циклам створення та вдосконалення прототипів, що призвело до кращих дизайнерських рішень та швидших запусків продукції. Точність лазерної розрізки дозволила створювати складні дизайни, які раніше були неможливими за допомогою традиційних методів, ефективно скоротивши час виробництва на майже 30%. Крім того, вартість створення прототипів значно зменшилася завдяки мінімальній втраті матеріалів та ефективному використанню ресурсів. Ці досягнення підкреслюють, як лазерна розрізка може сприяти інноваціям та ефективності у розробці автотранспортних аксесуарів.

Виробництво медичних щитів під час криз у ланцюгу постачань

Адаптивність технології лазерної розрізки найбільше виявила себе під час недавніх криз у ланцюжку постачань, особливо в виробництві медичних щитків. Лазерні різні машини відіграли ключову роль у швидкому виготовленні цих необхідних предметів, коли запит незачеканим чином зрос. Швидке завершення процесу та точність, які пропонують машини лазерної розрізки CO2, забезпечили швидке виробництво медичних щитків, задовольнюючи стрімкі потреби сфери охорони здоров'я. Відгуки організацій медичного забезпечення підкреслили ключову роль технології, заявляючи, що швидкість виробництва зросла на 40% під час пікових періодів кризи. Ця реакція продемонструвала versaфлість та надійність технології лазерної розрізки у часи, коли потрібна була швидка адаптація для захисту життів.

## Оптимізація процесів лазерної розрізки для промислових вимогВагування між споживанням енергії та ефективністю розрізки

У останні роки досягнення в галузі технології лазерної різки значно покращили ефективність різки, при цьому зменшуючи споживання енергії. Ці заходи є критичними у контексті глобального напряму до створення більш екологічних методів виробництва. Наприклад, сучасні волоконні лазерні різні машини проектуються так, щоб мінімізувати споживання енергії, одночасно підтримуючи високоточні розрізи - функція, яка особливо цінна для промислових потреб. Дослідження кількісно підтвердили ці переваги, показавши зменшення споживання енергії на 30%, коли впроваджуються оптимізовані системи. Це дорівнює значним заощадженням коштів та зменшенню негативного впливу на середовище для операцій виробництва.

Стратегії технічного обслуговування для безперервного виробництва

Забезпечення неперервного виробництва під час операцій лазерної розрізки є важливим, і ефективні стратегії технічного обслуговування є ключовими для досягнення цієї мети. Компанії часто впроваджують найкращі практики, такі як плановані регулярні перевірки та швидкі ремонти, щоб запобігти непередбачуваним простоям. Ці стратегії не тільки продовжують термін служби машин, таких як CO2 і фіберні лазерні розрізувальні апарати, але й зменшують втрати у виробництві. Звіти демонструють, що проактивне обслуговування може зменшити простої машин на оцінку 20%, таким чином підвищуючи продуктивність та забезпечуючи вчасне завершення проектів.

Зміст

- Як лазерна технологія перетворює дизайнерські концепції у прототипи

- Всебічність матеріалів: метали, пластмаси та більше

- Волоконні лазерні різаки: Точність для металевої прототипізації

- Машини для розрізу лазером CO2: Гнучкість для складних дизайнерських розв'язків

- Швидкість та стабільність у високотонажному виробництві

- Інтеграція з гідропресними гинучими машинами для виготовлення закінчених продуктів

- Кейс: Швидке прототипування для автомобільних аксесуарів

- Виробництво медичних щитів під час криз у ланцюгу постачань

- Вагування між споживанням енергії та ефективністю розрізки

- Стратегії технічного обслуговування для безперервного виробництва