Mainit vs Malamig na Pagpoproseso: Mga Proseso, Pagganap, at Aplikasyon

Kung Paano Hinuhubog ng Mainit na Pagpoproseso ang Bakal sa Mataas na Temperatura

Kapag ang bakal ay pinagpipilpit sa temperatura na mas mataas sa tinatawag na recrystallization point, karaniwang nasa paligid ng 900 hanggang 1200 degree Celsius, mas madali itong hubugin nang hindi nangangailangan ng masyadong puwersa, at mas dumarami rin ang ductility nito. Ang paraan ng hot rolling ay naging karaniwang pamantayan na sa iba't ibang industriya para gumawa ng mga bagay tulad ng I-beams para sa mga gusali, riles para sa tren, at mga matitibay na steel plate na nakikita natin kahit saan. Matapos dumaan sa prosesong pag-init at paghubog, ang bakal ay mabilis na lumalamig na nagdudulot ng mas mahusay na istruktura ng grano sa loob ng materyal. Ayon sa ilang datos mula sa ulat sa pagpoproseso ng metal noong nakaraang taon, talagang mas epektibo ang huling produkto sa mga apat sa limang kaso kapag tinitingnan ang lahat ng aplikasyon sa industriya. Gayunpaman, may mga di-kanais-nais na aspeto na nararapat banggitin. Ang surface ay may tendensiyang magkaroon ng isang oxide layer na karaniwang kilala bilang scale habang lumalamig, at maaaring magbago ang sukat nang humigit-kumulang isang koma limang porsyento pataas o pababa. Ang mga katangiang ito ay karaniwang nagiging sanhi kung bakit hindi angkop ang hot rolled steel para sa mga bahagi na nangangailangan ng napakatiyak na sukat o napakakinis na finishes.

Malamig na Pag-roll para sa Presyon, Lakas, at Kahusayan ng Surface

Kapag ginagawa ang malamig na pag-roll ng bakal sa temperatura ng kuwarto, pinipiga natin ito nang humigit-kumulang 15 hanggang 50 porsiyento, na nagbubunga ng pagtigas dahil sa tinatawag na strain hardening. Ano ang resulta? Ang bakal ay mas nakakatagal ng humigit-kumulang 25 porsiyentong higit na tirtension kumpara sa hot-rolled na bakal. Bukod dito, ang surface nito ay napakakinis, kadalasan ay mas mababa sa 0.8 microns ang roughness. Isa pang malaking bentahe ay ang kontrol sa kapal—nasa toleransya ito na humigit-kumulang plus o minus 0.05 milimetro. Napakahalaga ng ganitong antas ng presyon sa mga panel ng katawan ng sasakyan, takip ng ref, at sa mga maliit na kahon na naglalaman ng electronics. Kapag ang hitsura ay kasinghalaga ng sukat, mas mainam ang cold rolled steel sa lahat ng aspeto.

Paghahambing ng Hot Rolled at Cold Rolled Steel: Mga Pangunahing Pagkakaiba at Gamit

| Mga ari-arian | Steel na Hot-Rolled | Mga asero na malamig na pinirlas |

|---|---|---|

| Temperatura ng proseso | 900–1200°C | Temperatura ng silid |

| Katapusan ng ibabaw | Oxidized, magaspang (Ra 3–6µm) | Makinis (Ra 0.4–1.6µm) |

| Lakas | 400–550 MPa yield | 550–800 MPa yield |

| Mga Tipikal na Aplikasyon | Tulay, paggawa ng barko | Mga katawan ng sasakyan, sistema ng HVAC |

Ang mga ulat sa industriya ay nagpapakita na ang cold rolled steel ay sumasakop ng humigit-kumulang 62% ng precision manufacturing market sa kasalukuyan dahil ito ay nagdudulot ng pare-parehong resulta at mas mahusay na surface finishes. Gayunpaman, patuloy pa ring malakas ang hot rolled steel sa malalaking proyektong konstruksyon, dahil kadalasan ay mas alalahanin ng mga kontraktor ang pagbaba ng gastos kaysa sa pagkuha ng napakatiyak na tolerances. Ang mga makinarya na ginagamit sa bawat proseso ay nangangailangan ng iba't ibang setup upang mapakinabangan ang produksyon at maayos na pamahalaan ang pagkonsumo ng enerhiya. Kailangan ng mga tagagawa na timbangin ang mga salik na ito kapag pumipili sa pagitan ng dalawang opsyon batay sa partikular na pangangailangan ng kanilang proyekto.

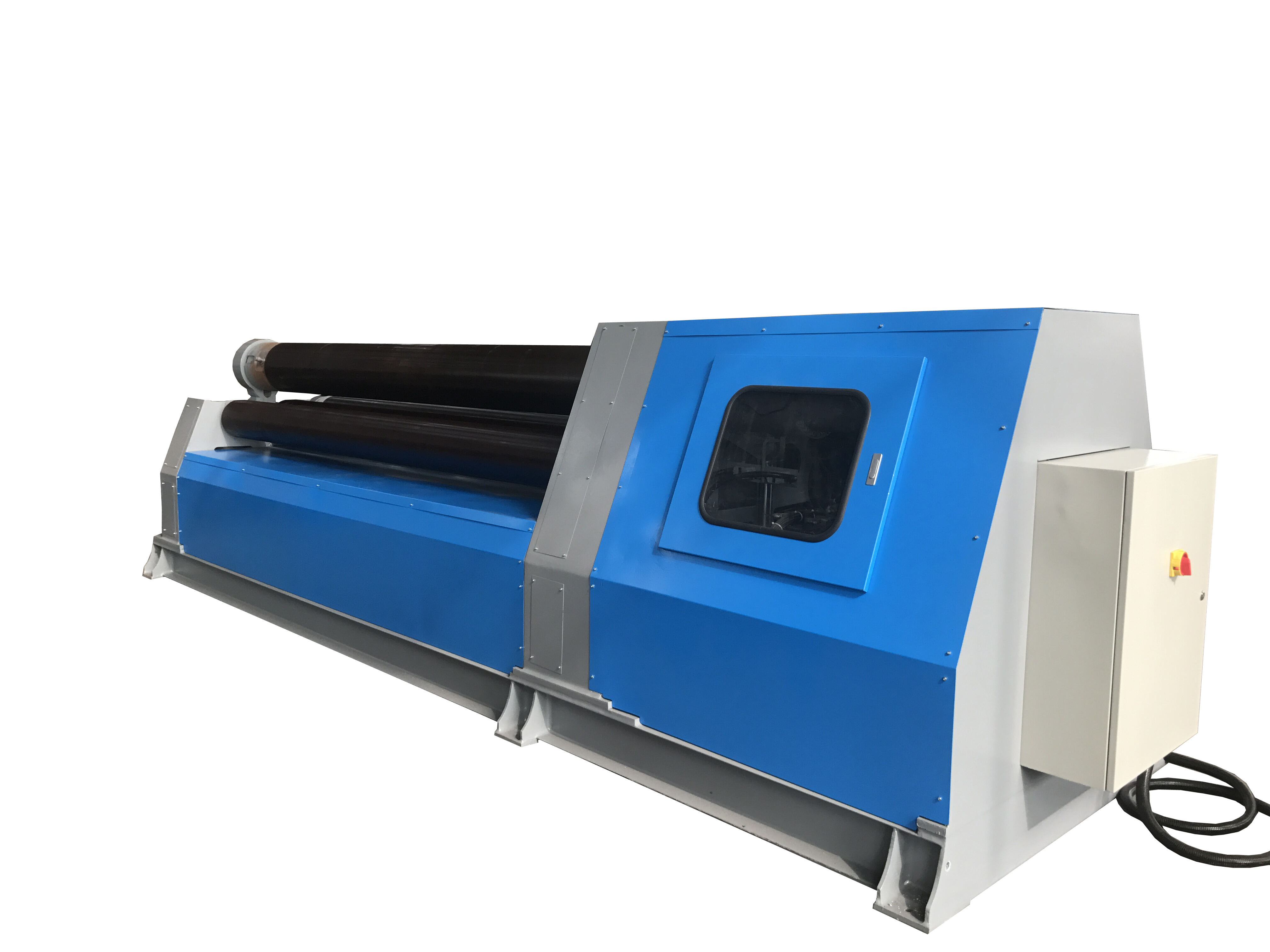

Mga Uri at Ebolusyon ng Mga Makina sa Pagro-roll ng Bakal: Mula sa Manual hanggang CNC

Ang ebolusyon ng mga makina sa pagro-roll ng bakal—mula sa mga manual na setup hanggang sa mga computer-controlled na sistema—ay sumasalamin sa mas malawak na pagbabago tungo sa automation, katumpakan, at operasyonal na kahusayan sa modernong pagmamanupaktura.

Mga Manual at Semi-Automatic na Rolling Machine: Tradisyonal na Workflows

Noong mga panahong iyon, ang mga sistema ng pag-roll ay lahat ng mga ito ay gawa ng mga operator na gumagawa ng mga pag-aayos at humahanap ng kapal ng mga ito nang manu-manong. Nang dumating ang semi-automatic na mga bersyon, nagdagdag sila ng mekanikal na tulong para sa mga bagay na gaya ng mga coil ng pag-feed, na nag-cut ng oras ng produksyon ng humigit-kumulang 20 porsiyento kumpara sa purong manual na trabaho ayon sa pananaliksik ng Ponemon mula sa 2023. Gayunman, kahit na may mga pagpapabuti na ito, karamihan sa mga tindahan ay maaaring mag-asikaso lamang ng mga 40 hanggang 60 sheet sa isang oras dahil may isang tao na kailangang patuloy na magbantay ng proseso nang malapit sa buong operasyon.

Automated Rolling Mills at Integration sa Smart Production Lines

Ang mga modernong awtomatikong gilingan ay gumagamit ng mga programmable logic controller (PLC) upang i-synchronize ang bilis ng roller sa mga sistema ng conveyor, na nagpapahintulot sa patuloy na pag-andar sa buong oras. Kapag isinama sa mga platform ng pagmamanupaktura na pinagana ng IoT, ang mga sistemang ito ay gumagamit ng data ng sensor sa real-time upang i-adjust ang mga parameter nang dinamikong, binabawasan ang basura ng materyal ng 1530% sa pagproseso ng sheet metal batay sa mga benchmark ng 2024.

Mga CNC Rolling Machine: Pagtaas ng Epekisyon hanggang 40%

Ang pagdating ng Computer Numerical Control o teknolohiyang CNC ay talagang nagbago sa antas ng presisyon na ating nakakamit sa mga proseso ng metal rolling, dahil sa mga servo-driven na aktuwador na may akurasyong nasa plus o minus 0.05 milimetro karamihan ng oras. Ang mga bagong makina ng CNC ay gumagamit na rin ng mga machine learning algorithm upang mas mapabuti ang mga landas ng kasangkapan, na nangangahulugan na sila ay tumatakbo ng mga 40 porsyento nang mas mabilis kaysa sa tradisyonal na manu-manong milling operations nang hindi isinusacrifice ang pagkakapare-pareho ng produkto sa bawat batch. Ang dahilan kung bakit napakalakas ng mga sistemang ito ay ang kakayahang magtrabaho nang maayos kasama ang mga software package na CAD CAM. Ang oras ng pag-setup para sa mga komplikadong bahagi ay malaki ring bumaba—mga hugis na dating umaabot ng walong oras para i-configure ay ngayon ay maiset-up na sa loob lamang ng 45 minuto.

Mga Pangunahing Bahagi at Pagpapanatili ng Mga Steel Rolling Machine

Ang mga makina para sa pag-rol ng bakal ay umaasa sa mataas na presyong mga bahagi at disiplinadong rutina ng pagpapanatili upang matiyak ang katiyakan, katagalan, at pare-parehong output.

Mga Rolers at Konpigurasyon ng Rol sa Modernong Rolling Mill

Ang mga rol ay nagsisilbing likas na gulugod ng mga rolling machine, na naglalapat ng tamang halaga ng presyon upang mapalansak ang mga materyales o baguhin ang hugis ng kanilang cross section. Mayroong ilang karaniwang setup na ginagamit sa industriya sa kasalukuyan—tulad ng 2-high para sa pangunahing operasyon, 4-high para sa mas mataas na presisyon, at ang mga kumplikadong cluster mill na kayang humawak sa napakahirap na gawain. Ang mga ukit na inukit sa ilang rol ay tumutulong sa paghubog ng mga bagay tulad ng mga reinforcing bar at metal rod, samantalang ang mga makinis naman ang gumagawa ng maliliit na patag na sheet at makapal na plaka nang walang anumang pagbaluktot. Ang paglipat mula sa karaniwang bakal patungo sa mas matitigas na alloy ay may malaking epekto rin. Ayon sa mga pagsusuri sa industriya, ang mga na-upgrade na rol ay tumatagal ng humigit-kumulang 40 porsiyento nang mas mahaba bago kailanganin ang kapalit, na nangangahulugan ng mas kaunting downtime at mas mababang gastos sa pagpapanatili.

Mga Bearing, Housing, at Drive System: Tinitiyak ang Katatagan sa Operasyon

- Bearings : Ang tapered roller bearings ay nakapagdala ng parehong axial at radial loads sa mataas na bilis ng operasyon, na pumipigil sa pagkapareho sa pagitan ng mga umiikot na rollers at nakapirming frame.

- Kahon : Ang reinforced steel housings ay sumisipsip ng dynamic forces na umaabot sa mahigit 12 tonelada habang nagkakalat ng init, upang mapanatili ang structural integrity.

- Mga sistema ng pagmamaneho : Ang synchronized AC motors ay nagpapanatili ng eksaktong torque control sa lahat ng roll gaps na kasing liit ng 0.5 mm, na mahalaga para sa pare-parehong deformation.

Regular na pagsusuri sa alignment ay maiiwasan ang 78% ng hindi inaasahang shutdown dahil sa mechanical misalignment (Industrial Engineering Journal, 2023).

Karaniwang Hamon sa Pagpapanatili at Pinakamahuhusay na Kasanayan

Ang ilang pangunahing hamon sa pagpapanatili ng rolling machine ay kinabibilangan ng:

| Hamon | Solusyon | Dalas |

|---|---|---|

| Wear sa ibabaw ng roller | Re-grinding o chromium plating | Bawat 500 operating hours |

| Pagka-overheat ng bearing | Mga pagsusuri sa viscosity ng lubricant | Linggu-linggo |

| Mga pagtagas ng hydraulic | Mga pagpapalit ng seal at pagsusuri sa presyon | Quarterly |

Ang pagpapatupad ng mga estratehiya para sa predictive maintenance—tulad ng vibration analysis at thermal imaging—ay nagpapababa ng downtime ng 30%. Ang pang-araw-araw na paglolog ng mga paglihis sa operasyon ay karagdagang suporta sa maagang pagtukoy ng mga kamalian at napatunayan na nagpapahaba ng buhay ng kagamitan ng 7–12 taon sa mga heavy-duty na kapaligiran.

Mga Hinaharap na Tendensya: Industry 4.0, Automation, at Sustainable Steel Rolling

Smart Sensors at Predictive Maintenance ay Nagpapababa ng Downtime ng 30%

Ngayong mga araw, ang karamihan sa modernong mga rolling mill ay may mga sensor na IoT na nagbabantay sa lahat mula sa pagbabago ng temperatura hanggang sa mga pag-vibrate ng kagamitan at senyales ng pagsusuot habang ito'y nangyayari. Ang pinakabagong datos ng Steel Industry Trends para sa 2024 ay nagpapakita ng isang kakaiba tungkol sa mga smart monitoring system na ito. Ang mga planta na gumagamit ng predictive maintenance batay sa data ng sensor ay nakaiuulat ng humigit-kumulang 30 porsiyento mas kaunting hindi inaasahang pagkabigo kumpara sa mga naghihintay na mangyari ang breakdown. Ano pa ang higit dito? Ang mga advanced na machine learning algorithm ay nakakatingin sa nakaraang rekord ng performance at talagang kayang mahulaan kung kailan maaaring bumagsak ang mga bahagi anumang oras mula isang linggo hanggang dalawang linggo bago pa man ito mangyari. Ito ay nagbibigay ng sapat na babala sa mga maintenance team upang maayos nila ang mga problema bago pa maapektuhan ang produksyon.

AI at Digital Twins sa Pag-optimize ng Steel Rolling Machine

Ang teknolohiyang digital twin ay gumagawa ng mga virtual na kopya ng tunay na rolling mill, na nagbibigay-daan sa mga tagagawa na subukan ang mga pagbabago sa proseso habang patuloy na normal ang produksyon. Kapag pinagsama sa artipisyal na intelihensya, ang mga sistemang ito ay nabawasan ang oras ng pag-setup ng mga 25% at higit na pare-pareho ang mga nakakaabala toleransya sa kapal—mga 12% na mas mahusay, upang maging eksakto. Tinatadyakan ng sistema ang bilis ng mga rol at inilalapat ang tamang halaga ng presyon depende sa uri ng bakal na pumapasok sa linya at sa kasalukuyang kalagayan nito. Ang marunong na pag-aadjust na ito ay nangangahulugan na ang mga pabrika ay nagtatapon ng mas kaunting materyales bilang basura kumpara sa tradisyonal na pamamaraan.

Makabagong Solusyon Tungo sa Pagbawas ng Paggamit ng Enerhiya sa Rolling Mill

Ang mga regenerative drive system ay gumagana sa pamamagitan ng pagkuha ng enerhiya na nalilikha kapag ang mga mabibigat na roller ay bumabagal habang gumagana, at ibinabalik ang napigil na kuryente upang mapatakbo ang iba pang kagamitan sa paligid ng planta. Nakita na namin ang pagbaba ng pagtitipid sa enerhiya ng mga 15 porsyento sa ilang test setup hanggang ngayon. Sa pagtingin sa iba pang mga berdeng pagpapabuti, ang mga tagagawa ay nagsisimulang mag-eksperimento sa mga hydrogen-powered annealing furnace imbes na tradisyonal, samantalang ang iba ay lumipat na sa mga lubricant na batay sa halaman para sa kanilang rolling process na talagang nakakabawas sa masamang runoff. Ang mga water cooling system ay nagiging mas matalino rin, kung saan maraming nangungunang operasyon ang nakakapag-recirculate ng halos lahat ng tubig na ginagamit sa proseso ngayon, bagaman ang pag-abot sa perpektong 95 porsyentong marka ay nangangailangan pa rin ng ilang pagbabago depende sa partikular na setup.

Ang Landas Pasulong: Matalino, Berde, at Konektadong Rolling Teknolohiya

Ang pinakabagong henerasyon ng mga kagamitang pang-rolling ay kasalukuyang gumagamit na ng teknolohiyang blockchain upang subaybayan ang kalidad sa buong produksyon, kasama ang mga sistema ng IoT na tumutulong sa iba't ibang pabrika na magtrabaho nang sama-sama sa panahon ng pagkatunaw, pag-rolling, at pagwawakas ng proseso. Isang kamakailang pagsubok sa isang planta sa Alemanya ang nagpakita ng pagbaba sa oras ng paghahatid ng mga 40% nang i-connect ang lahat ng mga sistemang ito. Mayroon ding mga kapani-paniwala ngunit napakabilis na pag-unlad sa mga pamamaraan ng pagbuo gamit ang laser na maaaring potensyal na bawasan ang basura ng materyales ng humigit-kumulang 22%, nang hindi kinukompromiso ang mahahalagang ASTM strength requirements. Ang mga pag-unlad na ito ay nagpapakita ng susunod na malaking hakbang sa industriya ng bakal—na hindi lamang mas mabilis kundi mas mainam din para sa negosyo at sa kapaligiran sa mahabang panahon.

FAQ

Ano ang pangunahing pagkakaiba sa pagitan ng hot rolling at cold rolling?

Ang hot rolling ay isinasagawa sa mataas na temperatura, karaniwang nasa pagitan ng 900 hanggang 1200 degrees Celsius, at ginagamit para sa produksyon ng mga bulk na produkto tulad ng I-beams at riles, samantalang ang cold rolling ay ginagawa sa temperatura ng kuwarto upang makamit ang mataas na presisyon, lakas, at makinis na surface finish, kaya mainam ito para sa mga aplikasyon sa automotive at electronic casing.

Anu-ano ang karaniwang aplikasyon para sa hot rolled steel?

Madalas gamitin ang hot rolled steel sa malalaking proyektong konstruksyon tulad ng mga tulay, paggawa ng barko, at mga aplikasyon sa structural steel dahil sa murang gastos at kadalian sa produksyon.

Paano pinapabuti ng cold rolling ang mga katangian ng bakal?

Pinahuhusay ng cold rolling ang lakas ng bakal sa pamamagitan ng strain hardening at pinalulugod ang surface finish at presisyon ng kapal, kaya angkop ito para sa mga produkto kung saan mahalaga ang mahigpit na tolerances at makinis na texture.

Anu-anong mga pag-unlad ang mayroon sa teknolohiya ng steel rolling?

Kasalukuyang mga pag-unlad ay kasama ang pagsasama ng AI, IoT, at mga predictive maintenance system upang mapataas ang operational efficiency, bawasan ang pagkonsumo ng enerhiya, at minuminsan ang downtime, kasama ang mga sustainable na gawi tulad ng regenerative drive systems at paggamit ng green lubricants.

Bakit ginagamit ang smart sensors sa modernong rolling mills?

Ang mga smart sensor ay nagbibigay ng real-time na data sa operasyon, na nakatutulong sa predictive maintenance na nagbabawas ng hindi inaasahang downtimes sa pamamagitan ng maagang pagtukoy at interbensyon sa mga potensyal na kabiguan.

Talaan ng mga Nilalaman

- Mainit vs Malamig na Pagpoproseso: Mga Proseso, Pagganap, at Aplikasyon

- Mga Uri at Ebolusyon ng Mga Makina sa Pagro-roll ng Bakal: Mula sa Manual hanggang CNC

- Mga Pangunahing Bahagi at Pagpapanatili ng Mga Steel Rolling Machine

- Mga Hinaharap na Tendensya: Industry 4.0, Automation, at Sustainable Steel Rolling

-

FAQ

- Ano ang pangunahing pagkakaiba sa pagitan ng hot rolling at cold rolling?

- Anu-ano ang karaniwang aplikasyon para sa hot rolled steel?

- Paano pinapabuti ng cold rolling ang mga katangian ng bakal?

- Anu-anong mga pag-unlad ang mayroon sa teknolohiya ng steel rolling?

- Bakit ginagamit ang smart sensors sa modernong rolling mills?