Ano ang Press Brake at Ano ang Gampanin Nito sa Metal Fabrication?

Kahulugan at pangunahing tungkulin ng press brakes sa metalworking

Ang press brake ay kilala bilang isa sa mga mahalagang makina na ginagamit para tikwasin nang tumpak ang sheet metal sa pamamagitan ng kontroladong aplikasyon ng puwersa. Pangunahing nangyayari rito ay ang metal ay kinukulong sa pagitan ng dalawang pangunahing bahagi - ang punch sa itaas at ang die sa ilalim nito. Kapag ang presyon ay inilapat, nagreresulta ito sa iba't ibang uri ng tikwas kabilang ang karaniwang hugis-V, hugis-U, o anumang anggulo na kinakailangan sa trabaho. Ang nagpapahalaga sa buong operasyong ito ay kung paano ito nagbabago ng mga plain flat sheet sa mga praktikal na istraktura tulad ng mga industrial enclosures, mounting brackets, at iba't ibang chassis components na kinakailangan sa iba't ibang sektor ng industriya. Sa kasalukuyan, maraming modernong press brake ang nakakamit ng napakasikip na toleransiya na humigit-kumulang plus o minus 0.1 degrees ayon sa datos ng Moore Machine Tools noong 2025. Ang ganitong uri ng katiyakan ang nagpapaliwanag kung bakit matatagpuan ito sa lahat ng dako - mula sa mga pabrika ng kotse, assembly lines ng eroplano, at kahit sa mga construction site kung saan mahalaga ang tumpak na paggawa.

Kasaysayan ng pag-unlad at kahalagahan sa industriya ng press brakes

Ang kuwento ng press brakes ay nagsimula noong mga lumaang tindahan ng panday noong ika-19 siglo. Dahil sa panahon, napakaraming pagbabago ang nangyari sa mga makina na ito, mula sa mga simpleng sistema ng lever patungo sa mas maunlad na hydraulic version noong dekada 1950. Noong Ikalawang Digmaang Pandaigdig, mabilis na umunlad ang industriya dahil kailangan ng mga pabrika ang iba't ibang uri ng bahagi na may kumpas para sa mga eroplano at iba pang kagamitang militar. Ngayon, ayon sa datos ng FMA noong 2023, ang press brakes ay gumagawa ng humigit-kumulang 63% ng lahat ng bending work sa mga Amerikanong fabrication shop. Ang bilang na ito ay nagsasabi ng marami tungkol sa kung gaano kahalaga ang mga makina na ito sa parehong malawakang produksyon at sa mga kasanayan sa lean manufacturing. Ang kakaiba dito ay simula noong 1980s, nang maisama ang computer numerical control sa mga sistema, biglang nakapag-produce ang mga tagagawa ng mga talagang kumplikadong hugis nang paulit-ulit at halos walang pangangailangan ng manu-manong paggawa.

Mga Pangunahing Bahagi ng Press Brake: Anatomia ng Isang Bending Machine

Frame, Bed, Ram, Punch, at Die: Mga Pangunahing Bahagi sa Istruktura at Tungkulin

Karaniwang umaasa ang press brakes sa humigit-kumulang limang pangunahing bahagi upang makamit ang tumpak na pagbaluktot sa metal. Una, mayroong matibay na steel frame na naka-weld. Ito ang nagpapanatili ng kapakipakinabang na kapaligiran kapag binibigyan ng presyon sa panahon ng operasyon. Pagkatapos ay mayroong bed na nakakabit sa ilalim ng frame na naghihawak ng lower die sa lugar nito. Sa kabilang panig ay naroon ang bahagi ng ram na pataas-baba ang galaw. Depende ito sa kung anong klase ng sistema ang nagpapagana dito - hydraulic cylinders, mga lumang mekanikal na setup, o mas bagong electric servos - ang ram ay nagtutulak sa punch patungkol sa anumang materyales na kailangang hubugin. Habang nangyayari ito, pinipilit ang metal na pumasok sa hugis ng die sa ilalim, nagreresulta sa mga tumpak na pagbaluktot na hinahanap-hanap ng mga tagagawa.

Ang Sistema ng Punch at Die: Paano Nakadepende ang Hugis ng Pagbaluktot sa Gamit na Tool

Talagang nakadepende sa kung gaano kaganda ang pagkakatugma ng punch at die ang anggulo at radius ng mga bends. Ang mga standard bends ay karaniwang nagmumula sa paggamit ng V-shaped punch kasama ang kaukulang die setup. Gayunpaman, kapag gumagamit ng acute angle tools, ang mga manufacturer ay nakakamit ng mas sikip na radii na madalas kailanganin para sa tiyak na mga bahagi. Mahalagang tandaan na ang lapad ng die opening ay may malaking epekto sa dami ng puwersa na kinakailangan habang gumagawa ng bending operations. Ang mas makikiping openings ay nangangailangan ng humigit-kumulang 30% higit na puwersa para sa mga materyales na may pantay na kapal kumpara sa mas malalapad na dies. Ito ay nagkakaroon ng malaking epekto sa pagsusuri ng production costs. Ang mga kumpanya na mayroong maayos na tooling libraries ay nakakakita ng makabuluhang pagpapabuti sa kanilang workflow dahil gumugugol sila ng mas kaunting oras sa pagpapalit ng mga tool sa pagitan ng iba't ibang trabaho, na nagdudulot ng malaking pagkakaiba sa mga pasilidad na nakikitungo sa mixed product runs araw-araw.

Backgauge at CNC Systems: Nagpapahintulot sa Tumpak na Pagpoposisyon ng Materyales

Computer Numerical Control (CNC) systems ay nag-automate ng backgauge , isang programang stop na nagpo-position ng mga sheet na may 0.001" na katumpakan sa maramihang axis. Ang mga advanced model ay gumagamit ng laser sensor upang tukuyin ang mga irregularidad sa materyales, tinitiyak ang pare-parehong lokasyon ng pagbubend. Ang automation na ito ay binabawasan ang setup time ng 40–60% kumpara sa manu-manong pag-aayos sa mga non-CNC machine.

Mga Hydraulic, Mechanical, at Servo-Electric Drive Systems na Pinaghambing

Ang mga drive system ang nagsasaad ng mga katangian ng pagganap:

- Haydroliko : Nangunguna sa bending ng makapal na gauge (20+ mm steel) na may output na higit sa 6,000 tons, bagaman ang consumption ng enerhiya ay 15–20% na mas mataas kaysa sa mga electric na alternatibo.

- Makinikal : Nag-aalok ng mabilis na cycling (50+ bends/minuto) para sa mga magagaan na materyales ngunit walang katumpakan at kakayahang umangkop para sa mga modernong aplikasyon.

- Servo-Electric : Nagbibigay ng ±0.0002" na pag-uulit at binabawasan ang konsumo ng kuryente ng 50–70% sa pamamagitan ng energy recovery, perpekto para sa mga high-precision, low-force na gawain.

Ang mga hybrid system ay pinagsasama ngayon ang hydraulic na lakas at electric na kontrol, balanse ang puwersa at katumpakan para sa mga pangangailangan ng smart manufacturing.

Paano Gumagana ang Press Brake: Sunud-sunod na Proseso ng Pagbubukod

Prinsipyo ng Pagpapatakbo: Mula sa Paglalapat ng Lakas hanggang sa Pagbabago ng Metal

Ang paghubog ng metal ay nangyayari kapag ang press brakes ay naglalapat ng nakatuong lakas sa pamamagitan ng isang punch papunta sa isang die, na nagdudulot ng tinatawag na plastic deformation. Habang bumababa ang ram, nalilikha nito ang presyon na nakadepende sa kapal ng materyales at sa kanyang tensile strength. Isipin ang stainless steel kumpara sa aluminum: ang stainless steel ay nangangailangan ng humigit-kumulang 25 hanggang 30 porsiyentong mas maraming lakas upang mabukod sa parehong kapal. Ang talagang nangyayari sa prosesong ito ay ang panlabas na bahagi ay naunat-unat habang ang nasa loob ay kinompres, nagreresulta sa mga matitigas na pagbukod na nakikita natin nang walang anumang punit na nabubuo sa metal mismo.

Sunud-sunod na Workflow: Pag-aayos, Pagkakabit, Pagbubukod, at Retraksiyon

- Pag-aayos : Ang mga sheet ay inilalagay laban sa CNC-controlled na backgauges na may ±0.1 mm na katumpakan

- Pagkakakilanlan : Ang hydraulic hold-downs ay naglalagay ng seguridad sa materyales upang maiwasan ang paggalaw

- Pagbubuwis : Ang riles ay nagpapasok ng punch sa die cavity sa bilis na 5–15 mm/segundo, depende sa ductility

- Pagbawas : Ang programmable crowning ay nagkukumpensa sa deflection bago ang full retraction

Kilos ng Materyales sa Pagbubukod: Springback, Tensyon, at Katumpakan

Lahat ng metal ay nagpapakita ng springback–ang bahagyang pagbalik sa kanilang orihinal na hugis pagkatapos alisin ang puwersa. Ang cold-rolled steel ay karaniwang nagbabalik nang 2°–5°, kaya kailangan ang mga estratehiya ng overbending. Ang manipis na materyales (<3 mm) ay nagpapakita ng 30% mas mataas na pagbabago sa springback kaysa makapal na plato, kaya kinakailangan ang real-time na pagsukat ng anggulo upang mapanatili ang ±0.5° na toleransiya.

Papel ng CNC sa Pag-automate at Pamantayan sa Pagkakasunod-sunod ng Pagbukod

Ang modernong mga sistema ng CNC ay nag-automate sa mga pangunahing tungkulin:

- Pag-angkop ng puwersa para sa mga batch na may magkakaibang kapal

- Adaptibong pagwawasto gamit ang springback sensors

- Optimisasyon ng toolpath upang mabawasan ang cycle times

- Pamamahala ng die library, na binabawasan ang mga pagbabago sa setup ng 40%

Ang mga algorithm ng machine learning ay kayang humula ng sequence ng bending na may 98% na katumpakan, na lubos na binabawasan ang trial-and-error sa mga custom na gawain.

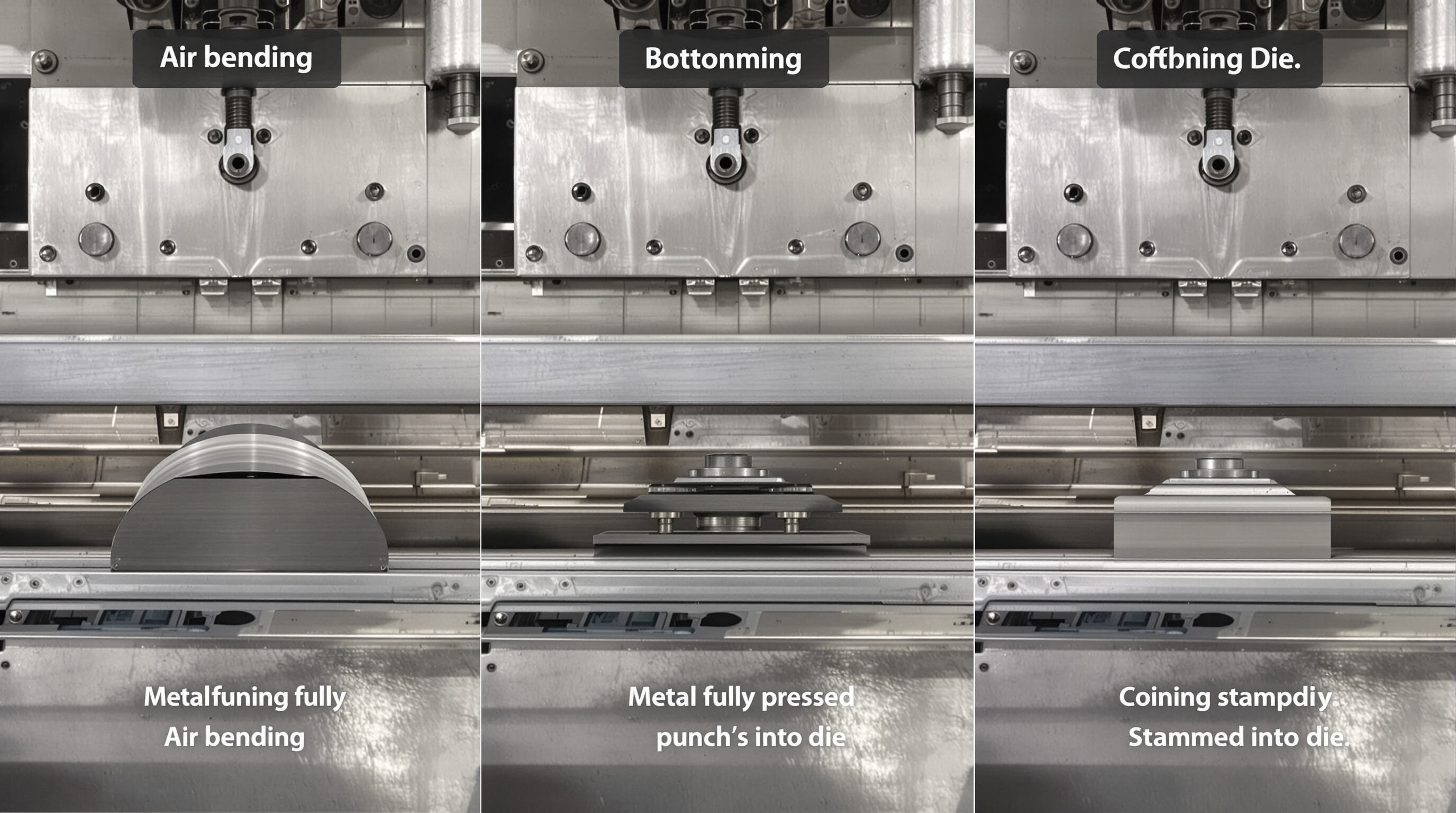

Karaniwang Paraan ng Bending: Air Bending, Bottoming, at Coining

Air bending kumpara sa bottoming at coining: Mga Teknik, kinakailangang puwersa, at katiyakan

May tatlong pangunahing paraan kung paano gumagana ang press brake sa mga operasyon sa paghubog ng metal. Una ay ang air bending kung saan mayroong espasyo sa pagitan ng punch at die habang binubuo ang mga metal na bahagi. Ang pamamaraang ito ay nangangailangan ng humigit-kumulang 20 hanggang 30 porsiyentong mas mababang puwersa kumpara sa ibang teknik, kaya ito ay medyo epektibo para sa maraming aplikasyon. Ang downside? Ang mga bahagi ay may posibilidad na bumalik nang humigit-kumulang 2 hanggang 5 degree pagkatapos hubugin, kaya kailangang gawin ang mga pagbabago para sa panghuling anggulo. Susunod ay ang bottoming, kung saan ang materyales ay pinipindot nang buo sa loob ng die cavity. Ito ay nangangailangan ng humigit-kumulang apat hanggang anim na beses na mas maraming puwersa kaysa sa air bending, ngunit nagbibigay ito ng mas mahusay na presyon na may kawastuhan na plus o minus kalahating degree dahil ang metal ay ganap na nababago nang plastik sa proseso. Sa wakas ay ang coining, na talagang nagpapataas ng presyon gamit ang walong hanggang sampung beses na puwersa na kinakailangan para sa air bending. Ito ay nagtatanggal halos ng lahat ng problema sa springback, na nagreresulta sa napakalalaking pagkakapareho ng anggulo sa loob ng plus o minus 0.1 degree. Ang ganitong antas ng kawastuhan ay nagpapagawa ng coining na perpekto para sa mahahalagang bahagi na ginagamit sa aerospace at medikal na industriya. Gayunpaman, dapat malaman ng mga manufacturer na ang tool wear ay tumaas nang malaki rito, na dumadami ng humigit-kumulang tatlumpung porsiyento kumpara sa ibang pamamaraan.

Mga bentahe at disbentahe ng bawat paraan ng pagbendita sa mga environment ng produksyon

| Paraan | Mga Bentahe | Limitasyon |

|---|---|---|

| Paghuhugas ng Hangin | Mababang gastos sa tooling, flexibilidad sa multi-angle | Kailangan ng kompensasyon para sa springback |

| Bottoming | Mataas na repeatability, epektibo para sa mga batch runs | Nangangailangan ng dedikadong dies bawat anggulo |

| Paggawa ng barya | Sobrang tumpak para sa kritikal na aplikasyon | 5x paggamit ng enerhiya kumpara sa air bending |

Mga kalkulasyon ng puwersa at epekto ng kapal ng materyales sa pagpili ng paraan

Ang mga kinakailangan sa puwersa ay umaayon sa kapal ng materyales at paraan:

- Paghuhugas ng Hangin : $ Force = \frac{1.42 \times UTS \times Length \times Thickness^2}{Die\ Opening} $

- Bottoming : 4–6x ang lakas ng air bending

- Paggawa ng barya : 8–10x ang lakas ng air bending

Ang bakal na higit sa 5 mm ay karaniwang nangangailangan ng coining, samantalang ang manipis na aluminum (1–3 mm) ay angkop sa air bending.

Minimizing tooling changes while maintaining bending accuracy

Ang CNC press brakes ay nagbabawas ng oras ng changeover ng 40% sa pamamagitan ng:

- Laser-aligned backgauges (±0.02 mm positioning)

- Smart die libraries na nag-iimbak ng 200+ tool profiles

- Adaptive force control na nakokompens ang pagbabago ng materyales

Modular tooling na nagpapahintulot lumipat sa pagitan ng air bending at bottoming sa loob ng tatlong minuto nang walang kailangang i-recalibrate.

Mga Sistema ng Kontrol sa Press Brake: NC kumpara sa CNC sa Modernong Pagmamanupaktura

Mga Pagkakaiba sa Pagitan ng NC at CNC Press Brakes sa Kontrol at Kakayahang Umangkop

Ang mga press brake na NC (Numerical Control) ay nangangailangan ng manu-manong pagbabago para sa mga anggulo ng pagbuwag at puwersa, na naglilimita sa katumpakan ayon sa kasanayan ng operator. Ang mga sistema ng CNC (Computer Numerical Control) ay automatikong pinapakilos ang mga ito sa pamamagitan ng maiprogramang lohika, upang makamit ang ±0.001" na pag-uulit. Ang mga modelo ng CNC ay sumusuporta sa kontrol sa Z-axis at adaptive crowning, samantalang ang mga makina ng NC ay karaniwang nakakontrol lamang ng X/Y axes.

| Tampok | Cnc press brake | NC Press Brake |

|---|---|---|

| Kontrol sa Axis | 3 o higit pang axes (X, Y, Z) | 2 axes (X, Y) |

| Katumpakan | ±0.001" na may auto-correct | ±0.02" (manu-manong pagsusuri) |

| Oras ng Pagtatayo | 5–15 minuto (mga preset) | 30–60 minuto |

| Pag-integrate ng Software | Kasabay ng CAD/CAM | Wala |

Paano Napapabuti ng Pagbubuklod ng CNC ang Katumpakan at Kakayahang Magkasya sa Smart Factory

Ang mga sistema ng CNC ay nagwawasto ng mga error sa springback nang real time sa pamamagitan ng pagsubaybay sa puwersa at pagbabago ng posisyon ng ram sa loob ng 0.1° ng target na anggulo, binabawasan ang rate ng basura ng 42% kumpara sa NC na pamamaraan (Fabrication Insights 2023). Ang mga press brake ng CNC na may IoT ay nakakonekta sa mga sistema ng ERP, isinunsunod nang maayos sa mga laser cutter at welding robot sa mga kapaligiran ng Industry 4.0.

Manwal kumpara sa Automated Setup: Mga Trade-Off sa Kahusayan sa Modernong Operasyon

Habang ang NC na makina ay angkop sa mga shop ng prototype na gumagawa ng mas mababa sa 50 bends kada buwan, ang CNC automation ay naging cost-effective sa malaking produksyon–binabawasan ang gastos sa paggawa bawat parte ng 58% sa mga batch na lumalagpas sa 500 yunit. Gayunpaman, ang mga sistema ng NC ay nananatiling kapaki-pakinabang para sa mga shop na nakikitungo sa hindi regular na laki ng sheet o lumang kagamitan na hindi tugma sa mga pamantayan ng CNC.

FAQ: Karaniwang Tanong Tungkol sa Press Brakes

Anong mga materyales ang maaaring ipalit sa pamamagitan ng paggamit ng press brake?

Ang mga press brake ay maaaring umubob ng iba't ibang metal, kabilang ang bakal, aluminum, tanso, at brass. Ang pagpili ng materyales ay madalas umaasa sa aplikasyon at kinakailangang katangian, tulad ng lakas at paglaban sa korosyon.

Paano naiiba ang hydraulic pressing mula sa mechanical pressing?

Gumagamit ang hydraulic press brake ng hydraulic cylinder upang ilapat ang puwersa, na nagiging mainam para sa mabibigat at makakapal na materyales. Ginagamitan ng mechanical press brake ng mechanical components, na nag-aalok ng mas mabilis na pagpapatakbo ngunit mas kakaunting tumpak kumpara sa hydraulic o servo-electric na sistema.

Ano ang springback sa metal bending?

Ang springback ay ang pag-uugali ng metal na bumalik nang bahagya sa orihinal nitong hugis pagkatapos umubob, na nangangailangan ng kompensasyon habang nasa proseso ng pag-ubob upang makamit ang tumpak na mga anggulo.

Bakit ginagamit pa ang CNC kaysa sa tradisyonal na NC system?

Nag-aalok ang mga sistema ng CNC ng awtomatikong tumpakness, na binabawasan ang setup times at pinapabuti ang pag-ulit sa buong produksyon. Mas naka-integrate ang mga ito sa modernong smart factory na teknolohiya kumpara sa NC system.

Talaan ng mga Nilalaman

- Ano ang Press Brake at Ano ang Gampanin Nito sa Metal Fabrication?

- Mga Pangunahing Bahagi ng Press Brake: Anatomia ng Isang Bending Machine

- Frame, Bed, Ram, Punch, at Die: Mga Pangunahing Bahagi sa Istruktura at Tungkulin

- Ang Sistema ng Punch at Die: Paano Nakadepende ang Hugis ng Pagbaluktot sa Gamit na Tool

- Backgauge at CNC Systems: Nagpapahintulot sa Tumpak na Pagpoposisyon ng Materyales

- Mga Hydraulic, Mechanical, at Servo-Electric Drive Systems na Pinaghambing

-

Paano Gumagana ang Press Brake: Sunud-sunod na Proseso ng Pagbubukod

- Prinsipyo ng Pagpapatakbo: Mula sa Paglalapat ng Lakas hanggang sa Pagbabago ng Metal

- Sunud-sunod na Workflow: Pag-aayos, Pagkakabit, Pagbubukod, at Retraksiyon

- Kilos ng Materyales sa Pagbubukod: Springback, Tensyon, at Katumpakan

- Papel ng CNC sa Pag-automate at Pamantayan sa Pagkakasunod-sunod ng Pagbukod

-

Karaniwang Paraan ng Bending: Air Bending, Bottoming, at Coining

- Air bending kumpara sa bottoming at coining: Mga Teknik, kinakailangang puwersa, at katiyakan

- Mga bentahe at disbentahe ng bawat paraan ng pagbendita sa mga environment ng produksyon

- Mga kalkulasyon ng puwersa at epekto ng kapal ng materyales sa pagpili ng paraan

- Minimizing tooling changes while maintaining bending accuracy

- Mga Sistema ng Kontrol sa Press Brake: NC kumpara sa CNC sa Modernong Pagmamanupaktura

- FAQ: Karaniwang Tanong Tungkol sa Press Brakes