รีดร้อน vs รีดเย็น: กระบวนการ สมรรถนะ และการประยุกต์ใช้งาน

การรีดร้อนขึ้นรูปเหล็กที่อุณหภูมิสูงเป็นอย่างไร

เมื่อเหล็กถูกขึ้นรูปด้วยการกลิ้งที่อุณหภูมิสูงกว่าจุดเรคริสตัลไลเซชัน (recrystallization point) ซึ่งมักอยู่ที่ประมาณ 900 ถึง 1200 องศาเซลเซียส ตัวโลหะจะสามารถขึ้นรูปได้ง่ายขึ้นโดยไม่ต้องใช้แรงมาก และยังทำให้เหล็กมีความเหนียวมากขึ้นด้วย วิธีการกลิ้งร้อนนี้ได้กลายเป็นมาตรฐานทั่วไปในอุตสาหกรรมสำหรับการผลิตสิ่งต่างๆ เช่น คานตัวไอสำหรับอาคาร รางรถไฟ และแผ่นเหล็กหนาที่เราเห็นกันอยู่ทั่วไป หลังจากผ่านกระบวนการให้ความร้อนและขึ้นรูปแล้ว เหล็กมักจะเย็นตัวลงอย่างรวดเร็ว ซึ่งส่งผลให้โครงสร้างเกรนภายในวัสดุมีคุณภาพดีขึ้น ตามข้อมูลอุตสาหกรรมจากรายงานการแปรรูปโลหะเมื่อปีที่แล้ว วิธีนี้ทำให้ผลิตภัณฑ์สุดท้ายมีประสิทธิภาพดีขึ้นจริงในกรณีประมาณสี่ในห้า เมื่อพิจารณาจากทุกการประยุกต์ใช้งานในอุตสาหกรรม อย่างไรก็ตาม ก็ยังมีข้อเสียที่ควรกล่าวถึง เช่น พื้นผิวมักจะเกิดชั้นออกไซด์ที่เรียกกันทั่วไปว่า สเกล (scale) ขึ้นระหว่างการเย็นตัว และขนาดอาจคลาดเคลื่อนได้ประมาณร้อยละ 1.5 ไปในทางบวกหรือลบ ลักษณะเหล่านี้โดยทั่วไปทำให้เหล็กกลิ้งร้อนไม่เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำสูงหรือพื้นผิวที่เรียบเนียนเป็นพิเศษ

การกลิ้งเย็นเพื่อความแม่นยำ ความแข็งแรง และพื้นผิวที่เรียบเนียน

เมื่อกลิ้งเหล็กแบบเย็นที่อุณหภูมิห้อง เราจะบีบแผ่นเหล็กให้บางลงประมาณ 15 ถึง 50 เปอร์เซ็นต์ ซึ่งทำให้เหล็กมีความแข็งแรงมากขึ้นจากการทำงานของแรงดึง (strain hardening) ผลลัพธ์ที่ได้คือ เหล็กสามารถรับแรงดึงได้มากกว่าเหล็กที่ผ่านกระบวนการรีดร้อนประมาณ 25% นอกจากนี้ พื้นผิวยังเรียบเนียนมากขึ้นด้วย โดยมักมีค่าความหยาบผิวต่ำกว่า 0.8 ไมครอน อีกทั้งยังควบคุมความหนาได้อย่างแม่นยำ โดยมีค่าความคลาดเคลื่อนอยู่ที่ประมาณ ±0.05 มิลลิเมตร ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งในชิ้นส่วนตัวถังรถยนต์ ฝาครอบตู้เย็น และกล่องเล็กๆ ที่ใช้บรรจุอุปกรณ์อิเล็กทรอนิกส์ เมื่อทั้งรูปลักษณ์และความแม่นยำในการวัดมีความสำคัญเท่าเทียมกัน เหล็กกลิ้งเย็นจึงเป็นทางเลือกที่ดีกว่าในทุกด้าน

เปรียบเทียบเหล็กรีดร้อนกับเหล็กรีดเย็น: ความแตกต่างหลักและกรณีการใช้งาน

| คุณสมบัติ | เหล็กแผ่นร้อน | เหล็กกลิ้งเย็น |

|---|---|---|

| อุณหภูมิการประมวลผล | 900–1200°C | อุณหภูมิห้อง |

| ผิวสัมผัส | ออกซิไดซ์ ผิวหยาบ (Ra 3–6µm) | เรียบเนียน (Ra 0.4–1.6µm) |

| ความแข็งแรง | ความเหนียวต่อแรงดึง 400–550 MPa | ความเหนียวต่อแรงดึง 550–800 MPa |

| การใช้งานทั่วไป | สะพาน ต่อเรือ | ตัวถังรถยนต์ ระบบปรับอากาศและทำความร้อน |

รายงานอุตสาหกรรมแสดงให้เห็นว่า เหล็กกล้าแผ่นรีดเย็นมีสัดส่วนประมาณ 62% ของตลาดการผลิตชิ้นงานความแม่นยำในปัจจุบัน เนื่องจากสามารถให้ผลลัพธ์ที่สม่ำเสมอและผิวเรียบที่ดีกว่า เหล็กกล้าแผ่นรีดร้อนยังคงได้รับความนิยมอย่างต่อเนื่องในงานก่อสร้างขนาดใหญ่ เพราะผู้รับเหมามักให้ความสำคัญกับการควบคุมต้นทุนมากกว่าการได้มาซึ่งค่าความคลาดเคลื่อนที่แคบเป็นพิเศษ อุปกรณ์เครื่องจักรที่ใช้ในแต่ละกระบวนการจำเป็นต้องมีการตั้งค่าที่แตกต่างกัน เพื่อให้สามารถใช้ประโยชน์จากการเดินเครื่องผลิตได้อย่างเต็มที่ และบริหารจัดการการใช้พลังงานอย่างเหมาะสม ผู้ผลิตจึงจำเป็นต้องชั่งน้ำหนักปัจจัยเหล่านี้เมื่อเลือกระหว่างสองทางเลือกนี้ โดยขึ้นอยู่กับข้อกำหนดเฉพาะของโครงการแต่ละโครงการ

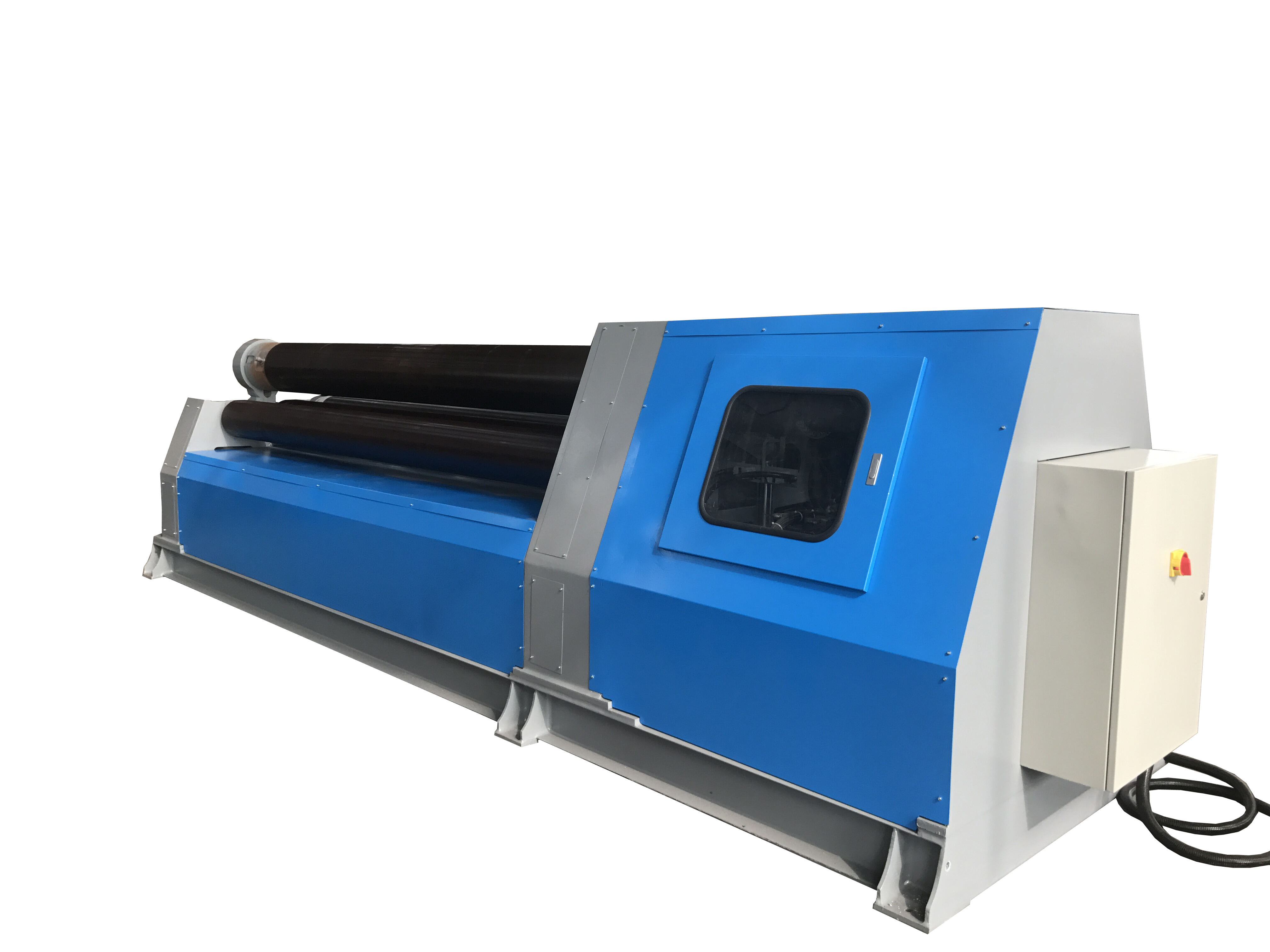

ประเภทและการพัฒนาของเครื่องรีดเหล็ก: จากแบบแมนนวลสู่ระบบซีเอ็นซี

การพัฒนาของเครื่องรีดเหล็ก—จากระบบแมนนวลไปสู่ระบบควบคุมด้วยคอมพิวเตอร์—สะท้อนถึงแนวโน้มโดยรวมที่เปลี่ยนไปสู่การดำเนินงานแบบอัตโนมัติ ความแม่นยำ และประสิทธิภาพในการผลิตที่สูงขึ้นในอุตสาหกรรมการผลิตยุคใหม่

เครื่องรีดเหล็กแบบแมนนวลและกึ่งอัตโนมัติ: กระบวนการทำงานแบบดั้งเดิม

ในอดีต ระบบการกลิ้งม้วนต้องใช้แรงงานคนทั้งหมด โดยผู้ปฏิบัติงานจะเป็นผู้ปรับค่าและตรวจสอบความหนาด้วยตนเอง เมื่อมีการพัฒนาเป็นระบบกึ่งอัตโนมัติ ได้มีการเพิ่มเครื่องจักรช่วยในขั้นตอนต่างๆ เช่น การป้อนคอยล์ ซึ่งช่วยลดเวลาในการผลิตลงประมาณ 20 เปอร์เซ็นต์ เมื่อเทียบกับการทำงานแบบมืออาชีพทั้งหมด ตามการวิจัยของโพนีแมนในปี 2023 อย่างไรก็ตาม แม้จะมีการปรับปรุงเหล่านี้ ร้านส่วนใหญ่ยังสามารถผลิตได้เพียงประมาณ 40 ถึง 60 แผ่นต่อชั่วโมง เนื่องจากจำเป็นต้องมีผู้ควบคุมกระบวนการอยู่ตลอดเวลา

เครื่องมิลลิ่งอัตโนมัติและการรวมเข้ากับสายการผลิตอัจฉริยะ

เครื่องมิลลิ่งอัตโนมัติรุ่นใหม่ใช้คอนโทรลเลอร์ตรรกะแบบโปรแกรมได้ (PLCs) เพื่อประสานความเร็วของลูกกลิ้งกับระบบลำเลียง ทำให้สามารถดำเนินการต่อเนื่องได้ตลอด 24 ชั่วโมง เมื่อเชื่อมต่อกับแพลตฟอร์มการผลิตที่รองรับเทคโนโลยี IoT ระบบที่ใช้ข้อมูลจากเซ็นเซอร์แบบเรียลไทม์สามารถปรับค่าพารามิเตอร์ได้โดยอัตโนมัติ ซึ่งช่วยลดของเสียจากวัสดุได้ 15–30% ในการแปรรูปโลหะแผ่น ตามเกณฑ์มาตรฐานปี 2024

เครื่องกลึง CNC: เพิ่มประสิทธิภาพได้สูงถึง 40%

การมาถึงของเทคโนโลยีควบคุมตัวเลขด้วยคอมพิวเตอร์ หรือ เทคโนโลยี CNC ได้เปลี่ยนแปลงวิธีการผลิตงานม้วนโลหะให้มีความแม่นยำมากขึ้นอย่างแท้จริง โดยอาศัยแอคทูเอเตอร์ที่ขับเคลื่อนด้วยเซอร์โว ซึ่งโดยส่วนใหญ่มีความแม่นยำอยู่ที่ประมาณบวกหรือลบ 0.05 มิลลิเมตร เครื่องจักร CNC รุ่นใหม่เหล่านี้ยังใช้อัลกอริทึมการเรียนรู้ของเครื่องจักร (Machine Learning) เพื่อคำนวณเส้นทางการตัดที่เหมาะสมที่สุด ทำให้เครื่องทำงานได้เร็วขึ้นประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับกระบวนการกัดแบบแมนนวลในอดีต โดยไม่ลดทอนความสม่ำเสมอของผลิตภัณฑ์ระหว่างชุดการผลิตต่างๆ สิ่งที่ทำให้ระบบเหล่านี้มีพลังคือความสามารถในการทำงานร่วมกันอย่างไร้รอยต่อกับซอฟต์แวร์ CAD และ CAM เวลาในการตั้งค่าสำหรับชิ้นส่วนที่ซับซ้อนก็ลดลงอย่างมากเช่นกัน รูปทรงที่ซับซ้อนซึ่งแต่ก่อนอาจใช้เวลานานถึงแปดชั่วโมงในการตั้งค่า ปัจจุบันสามารถทำได้ภายในเวลาเพียง 45 นาทีเท่านั้น

องค์ประกอบหลักและการบำรุงรักษาเครื่องม้วนเหล็ก

เครื่องกลิ้งเหล็กขึ้นอยู่กับชิ้นส่วนที่มีความแม่นยำสูงและการบำรุงรักษาตามขั้นตอนอย่างเคร่งครัด เพื่อให้มั่นใจในความเชื่อถือได้ อายุการใช้งานที่ยาวนาน และผลผลิตที่สม่ำเสมอ

ลูกกลิ้งและการจัดเรียงลูกกลิ้งในโรงงานกลิ้งสมัยใหม่

ลูกกลิ้งเป็นองค์ประกอบหลักของเครื่องรีด มีหน้าที่ออกแรงกดในระดับที่เหมาะสม เพื่อทำให้วัสดุมีความบางลงหรือเปลี่ยนรูปร่างหน้าตัดได้ มีการใช้งานระบบที่ได้มาตรฐานหลายแบบในอุตสาหกรรมปัจจุบัน เช่น การจัดเรียงแบบ 2-high สำหรับงานพื้นฐาน ระบบ 4-high เมื่อต้องการความแม่นยำมากขึ้น และเครื่องมิลแบบคลัสเตอร์ที่ซับซ้อน ซึ่งใช้สำหรับงานที่ยากๆ โดยร่องที่เจาะบนลูกกลิ้งบางชนิดช่วยในการขึ้นรูปสิ่งต่างๆ เช่น เหล็กเส้นและแท่งโลหะ ขณะที่ลูกกลิ้งผิวเรียบจะใช้รีดแผ่นแบนราบและแผ่นหนาอย่างสม่ำเสมอโดยไม่เกิดการบิดเบี้ยว การเปลี่ยนจากเหล็กธรรมดาไปใช้วัสดุโลหะผสมที่แข็งกว่า ทำให้ประสิทธิภาพดีขึ้นอย่างชัดเจน ผลการทดสอบในอุตสาหกรรมแสดงให้เห็นว่า ลูกกลิ้งที่อัปเกรดแล้วมีอายุการใช้งานยาวนานขึ้นประมาณ 40% ก่อนต้องเปลี่ยนใหม่ ซึ่งหมายถึงช่วงเวลาที่เครื่องหยุดทำงานลดลง และต้นทุนการบำรุงรักษารวมโดยรวมต่ำลง

แบริ่ง ฮาวซิ่ง และระบบไดรฟ์: การรับประกันความเสถียรในการดำเนินงาน

- แบริ่ง : แบริ่งลูกกลิ้งทรงกรวยสามารถรองรับแรงตามแนวแกนและแรงตามแนวรัศมีได้ทั้งสองทิศทางในการทำงานที่ความเร็วสูง โดยช่วยลดแรงเสียดทานระหว่างลูกกลิ้งที่หมุนกับโครงสร้างที่อยู่กับที่

- ตัวเรือน : โครงเหล็กเสริมความแข็งแรงสามารถดูดซับแรงเชิงพลวัตที่เกินกว่า 12 ตันในระหว่างกระบวนการรีดร้อน ทำให้มั่นใจในความสมบูรณ์ของโครงสร้าง

- ระบบขับเคลื่อน : มอเตอร์กระแสสลับแบบซิงโครไนซ์รักษาการควบคุมแรงบิดอย่างแม่นยำตลอดช่องว่างของการรีดที่แคบเพียง 0.5 มม. ซึ่งมีความสำคัญต่อการเปลี่ยนรูปร่างอย่างสม่ำเสมอ

การตรวจสอบการจัดแนวเป็นประจำสามารถป้องกันการหยุดทำงานที่ไม่ได้วางแผนไว้ได้ถึง 78% ซึ่งเกิดจากความไม่ตรงแนวของเครื่องจักร (Industrial Engineering Journal, 2023)

ปัญหาทั่วไปและแนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

ปัญหาหลักในการดูแลรักษาระบบเครื่องรีด ได้แก่:

| ความท้าทาย | สารละลาย | ความถี่ |

|---|---|---|

| การสึกหรอของพื้นผิวลูกกลิ้ง | การเจียรใหม่หรือชุบโครเมียม | ทุกๆ 500 ชั่วโมงการทำงาน |

| แบริ่งร้อนเกินไป | การตรวจสอบความหนืดของน้ำมันหล่อลื่น | สัปดาห์ |

| รอยรั่วของระบบไฮดรอลิก | การเปลี่ยนซีลและทดสอบแรงดัน | รายไตรมาส |

การนำกลยุทธ์การบำรุงรักษาเชิงคาดการณ์—เช่น การวิเคราะห์การสั่นสะเทือนและการถ่ายภาพความร้อน—มาใช้ ช่วยลดเวลาที่เครื่องจักรหยุดทำงานลงได้ 30% การบันทึกข้อมูลความผิดปกติของการดำเนินงานรายวันยังช่วยสนับสนุนการตรวจจับความเสียหายแต่เนิ่นๆ และแสดงให้เห็นว่าสามารถยืดอายุการใช้งานของอุปกรณ์ได้อีก 7–12 ปี ในสภาพแวดล้อมที่ใช้งานหนัก

แนวโน้มในอนาคต: อุตสาหกรรม 4.0, การทำให้เป็นระบบอัตโนมัติ และการกลิ้งเหล็กอย่างยั่งยืน

เซนเซอร์อัจฉริยะและการบำรุงรักษาเชิงคาดการณ์ ช่วยลดเวลาที่เครื่องจักรหยุดทำงานลงได้ 30%

ในปัจจุบัน โรงงานรีดเหล็กส่วนใหญ่มีเซ็นเซอร์ IoT ที่ติดตามทุกอย่างตั้งแต่การเปลี่ยนแปลงอุณหภูมิ ไปจนถึงการสั่นสะเทือนของอุปกรณ์และสัญญาณการสึกหรอในขณะที่เกิดขึ้น ข้อมูลล่าสุดจากแนวโน้มอุตสาหกรรมเหล็กในปี 2024 แสดงให้เห็นถึงสิ่งที่น่าสนใจเกี่ยวกับระบบตรวจสอบอัจฉริยะเหล่านี้ โรงงานที่ใช้การบำรุงรักษาเชิงคาดการณ์ (predictive maintenance) โดยอาศัยข้อมูลจากเซ็นเซอร์ รายงานว่ามีช่วงเวลาหยุดทำงานโดยไม่คาดคิดลดลงประมาณ 30 เปอร์เซ็นต์ เมื่อเทียบกับโรงงานที่รอจนกว่าจะเกิดความเสียหายขึ้นมาก่อน สิ่งที่ทำให้เรื่องนี้ดียิ่งขึ้นไปอีกคือ อัลกอริธึมการเรียนรู้ของเครื่องขั้นสูง (advanced machine learning algorithms) สามารถวิเคราะห์ประวัติการทำงานในอดีต และทำนายได้จริงว่าชิ้นส่วนต่างๆ อาจเกิดความล้มเหลวได้ล่วงหน้าระหว่างหนึ่งถึงสองสัปดาห์ ซึ่งช่วยให้ทีมงานบำรุงรักษามีเวลารับรู้ล่วงหน้าเพียงพอในการแก้ไขปัญหาก่อนที่กระบวนการผลิตจะถูกรบกวน

ปัญญาประดิษฐ์และการจำลองดิจิทัล (AI และ Digital Twins) ในการปรับแต่งเครื่องรีดเหล็ก

เทคโนโลยีดิจิทัลทวินสร้างแบบจำลองเสมือนของเครื่องรีดโลหะจริง ทำให้ผู้ผลิตสามารถทดสอบการเปลี่ยนแปลงกระบวนการได้โดยไม่กระทบต่อการผลิตตามปกติ เมื่อใช้งานร่วมกับปัญญาประดิษฐ์ ระบบเหล่านี้ช่วยลดเวลาเตรียมการได้ประมาณ 25% และยังทำให้ค่าความหนาที่ยอมคลาดเคลื่อนได้มีความสม่ำเสมอมากขึ้นถึงประมาณ 12% ระบบจะปรับความเร็วของลูกกลิ้งและควบคุมแรงกดอย่างเหมาะสม ขึ้นอยู่กับชนิดของเหล็กที่กำลังผ่านสายการผลิตและสภาพปัจจุบัน การปรับตัวอัจฉริยะนี้ทำให้โรงงานเสียของเป็นของเสียน้อยลงอย่างมากเมื่อเทียบกับวิธีการแบบดั้งเดิม

นวัตกรรมเพื่อความยั่งยืน: การลดการใช้พลังงานในเครื่องรีดโลหะ

ระบบขับเคลื่อนแบบคืนพลังงานทำงานโดยการเก็บพลังงานที่เกิดขึ้นเมื่อม้วนหนักเหล่านี้ลดความเร็วลงระหว่างการดำเนินงาน จากนั้นนำพลังงานที่ถูกจับได้นี้กลับมาใช้เพื่อขับเคลื่อนอุปกรณ์อื่นๆ ภายในโรงงาน เราได้เห็นการประหยัดพลังงานลดลงประมาณ 15 เปอร์เซ็นต์ในบางชุดการทดสอบที่ผ่านมา เมื่อมองไปยังการปรับปรุงด้านสิ่งแวดล้อมอื่นๆ ผู้ผลิตเริ่มทดลองใช้เตาอบอบอ่อนที่ใช้เชื้อเพลิงไฮโดรเจนแทนเตาแบบดั้งเดิม ในขณะที่บางรายเปลี่ยนมาใช้น้ำหล่อเย็นที่ทำจากพืชสำหรับกระบวนการรีด ซึ่งช่วยลดของเสียที่เป็นอันตรายอย่างแน่นอน ระบบระบายความร้อนด้วยน้ำก็ฉลาดขึ้นเช่นกัน โดยการดำเนินงานระดับแนวหน้าหลายแห่งสามารถหมุนเวียนน้ำกระบวนการเกือบทั้งหมดในปัจจุบัน แม้ว่าการบรรลุเป้าหมายสมบูรณ์ที่ 95% ยังคงต้องมีการปรับแต่งอย่างละเอียดขึ้นอยู่กับการติดตั้งเฉพาะนั้น

เส้นทางข้างหน้า: เทคโนโลยีการรีดที่ชาญฉลาด สีเขียว และเชื่อมต่อกัน

อุปกรณ์กลิ้งรุ่นล่าสุดนี้ได้รวมเทคโนโลยีบล็อกเชนเพื่อติดตามคุณภาพตลอดห่วงโซ่การผลิตทั้งหมด พร้อมทั้งระบบ IoT ที่ช่วยให้โรงงานต่างๆ สามารถทำงานร่วมกันได้อย่างมีประสิทธิภาพในกระบวนการหลอม เหล็ก การกลิ้ง และขั้นตอนการตกแต่งพื้นผิว ในการทดสอบล่าสุดที่โรงงานแห่งหนึ่งในเยอรมนี พบว่าระยะเวลาการจัดส่งลดลงประมาณ 40% เมื่อมีการเชื่อมต่อระบบต่างๆ เข้าด้วยกัน นอกจากนี้ยังมีความก้าวหน้าที่น่าตื่นเต้นในด้านวิธีการขึ้นรูปด้วยเลเซอร์ ซึ่งอาจช่วยลดของเสียจากวัสดุได้ประมาณ 22% โดยไม่กระทบต่อข้อกำหนดด้านความแข็งแรงตามมาตรฐาน ASTM ความก้าวหน้าเหล่านี้ชี้ให้เห็นถึงก้าวสำคัญครั้งต่อไปในอุตสาหกรรมการผลิตเหล็ก ที่หลายคนมองว่าจะทำให้กระบวนการไม่เพียงแต่เร็วขึ้นเท่านั้น แต่ยังดีขึ้นสำหรับทั้งภาคธุรกิจและสิ่งแวดล้อมในระยะยาว

คำถามที่พบบ่อย

ความแตกต่างหลักระหว่างการรีดร้อนกับการรีดเย็นคืออะไร

การกลิ้งร้อนดำเนินการที่อุณหภูมิสูง โดยทั่วไปอยู่ระหว่าง 900 ถึง 1200 องศาเซลเซียส และใช้สำหรับผลิตผลิตภัณฑ์จำนวนมาก เช่น คานตัวไอ และรางรถไฟ ในขณะที่การกลิ้งเย็นทำที่อุณหภูมิห้อง เพื่อให้ได้ความแม่นยำสูง ความแข็งแรง และผิวเรียบที่ดี ทำให้เหมาะสำหรับการใช้งานในอุตสาหกรรมยานยนต์และเปลือกเครื่องใช้ไฟฟ้า

การใช้งานเหล็กกลิ้งร้อนที่พบโดยทั่วไปคืออะไร

เหล็กกลิ้งร้อนมักใช้ในโครงการก่อสร้างขนาดใหญ่ เช่น สะพาน การต่อเรือ และการประยุกต์ใช้โครงสร้างเหล็ก เนื่องจากมีต้นทุนต่ำและผลิตได้ง่าย

การกลิ้งเย็นช่วยปรับปรุงคุณสมบัติของเหล็กอย่างไร

การกลิ้งเย็นช่วยเพิ่มความแข็งแรงของเหล็กโดยการเหนียวขึ้นจากแรงดัน (strain hardening) และช่วยปรับปรุงผิวเรียบและความแม่นยำของความหนา ทำให้เหมาะสมกับผลิตภัณฑ์ที่ต้องการความทนทานแน่นและการผิวเรียบ

มีความก้าวหน้าอย่างไรบ้างในเทคโนโลยีการกลิ้งเหล็ก

ความก้าวหน้าล่าสุดรวมถึงการผสานรวมระบบปัญญาประดิษฐ์ อินเทอร์เน็ตของสรรพสิ่ง และระบบการบำรุงรักษาเชิงคาดการณ์ เพื่อยกระดับประสิทธิภาพในการดำเนินงาน ลดการใช้พลังงาน และลดเวลาที่เครื่องหยุดทำงาน พร้อมทั้งปฏิบัติด้านความยั่งยืน เช่น ระบบไดรฟ์แบบคืนพลังงานและการใช้น้ำมันหล่อลื่นสีเขียว

ทำไมต้องใช้เซ็นเซอร์อัจฉริยะในโรงกลิ้งสมัยใหม่?

เซ็นเซอร์อัจฉริยะให้ข้อมูลแบบเรียลไทม์เกี่ยวกับการดำเนินงาน ซึ่งช่วยในการบำรุงรักษาเชิงคาดการณ์ โดยลดการหยุดทำงานที่ไม่คาดคิดได้ เนื่องจากสามารถตรวจจับและแก้ไขปัญหาที่อาจเกิดขึ้นได้แต่เนิ่นๆ