เครื่องพับคืออะไร และมีบทบาทอย่างไรในการผลิตชิ้นส่วนโลหะ?

นิยามและหน้าที่หลักของเครื่องพับในอุตสาหกรรมการผลิตโลหะ

เครื่องพับโลหะ (Press Brake) ถือเป็นหนึ่งในเครื่องจักรสำคัญที่ใช้ในการดัดแผ่นโลหะให้แม่นยำด้วยการควบคุมแรงกดอย่างมีแบบแผน โดยพื้นฐานแล้ว กระบวนการนี้คือการยึดชิ้นงานโลหะระหว่างสองส่วนหลัก ได้แก่ ตัวทับ (Punch) ด้านบนและแม่พิมพ์ (Die) ด้านล่าง เมื่อแรงกดถูกใช้งาน เราจึงได้รอยพับรูปแบบต่าง ๆ เช่น รูปตัววี (V Shape) รูปตัวยู (U Shape) หรือมุมต่าง ๆ ตามความต้องการของงาน สิ่งที่ทำให้กระบวนการนี้มีคุณค่าคือการทำให้แผ่นโลหะแบน ๆ เปลี่ยนเป็นโครงสร้างที่ใช้งานได้จริง เช่น ตู้ควบคุมอุตสาหกรรม, ตัวยึดติดตั้ง (Mounting Bracket) และชิ้นส่วนโครงสร้างต่าง ๆ ที่จำเป็นในภาคการผลิต ปัจจุบันเครื่องพับโลหะรุ่นใหม่สามารถควบคุมความแม่นยำได้สูงถึง +/- 0.1 องศา จากข้อมูลปี 2025 ของ Moore Machine Tools ความแม่นยำระดับนี้จึงอธิบายได้ว่าทำไมเครื่องพับโลหะจึงถูกใช้ในทุกที่ตั้งแต่โรงงานผลิตรถยนต์ สายการประกอบเครื่องบิน ไปจนถึงไซต์งานก่อสร้างที่ต้องการความแม่นยำ

วิวัฒนาการทางประวัติศาสตร์และความสำคัญทางอุตสาหกรรมของเครื่องพับโลหะ

เรื่องราวของเครื่องพับ (Press Brake) เริ่มต้นขึ้นในช่วงร้านตีเหล็กแบบโบราณในศตวรรษที่ 19 เครื่องจักรเหล่านี้ได้ผ่านการเปลี่ยนแปลงไปมากเมื่อเวลาผ่านไป จากการใช้ระบบคันโยกพื้นฐาน ไปสู่เครื่องจักรที่ใช้ระบบไฮดรอลิกที่ทันสมัยกว่าในช่วงปี ค.ศ. 1950 ในช่วงสงครามโลกครั้งที่สอง อุตสาหกรรมเฟื่องฟูขึ้นมาก เนื่องจากโรงงานต้องการชิ้นส่วนที่มีความแม่นยำสำหรับเครื่องบินและอุปกรณ์ทางทหารหลากหลายชนิด ล่วงเลยมาจนถึงปัจจุบัน จากข้อมูลของ FMA ในปี 2023 ระบุว่า เครื่องพับมีส่วนในการทำงานพับประมาณ 63% ทั้งหมดในร้านผลิตชิ้นส่วนโลหะของอเมริกา ตัวเลขดังกล่าวบ่งบอกถึงความสำคัญของเครื่องจักรชนิดนี้ทั้งในกระบวนการผลิตขนาดใหญ่และการผลิตที่เน้นความประหยัด (Lean Manufacturing) สิ่งที่น่าสนใจคือ ตั้งแต่ช่วงปี 1980 เป็นต้นมา เมื่อเทคโนโลยีควบคุมโดยระบบคอมพิวเตอร์ (CNC) ถูกนำมาใช้ในระบบเหล่านี้ ผู้ผลิตสามารถสร้างรูปทรงที่ซับซ้อนซ้ำๆ ได้อย่างแม่นยำ โดยแทบไม่ต้องใช้แรงงานคน

องค์ประกอบหลักของเครื่องพับ: โครงสร้างของเครื่องจักรสำหรับการพับ

โครงสร้างหลักและชิ้นส่วนหลัก: โครงเครื่อง, แท่น, ตัวกระแทก และ แม่พิมพ์

เครื่องดัดโลหะโดยทั่วไปขึ้นอยู่กับชิ้นส่วนหลักประมาณห้าชิ้นเพื่อให้ได้การดัดโลหะที่แม่นยำ ก่อนอื่นเลยคือโครงเหล็กที่ถูกเชื่อมติดกันซึ่งให้ความแข็งแรงทนทาน มันช่วยรักษาความมั่นคงของเครื่องทั้งหมดในขณะใช้งานภายใต้แรงดัน จากนั้นก็มีแท่นที่ติดอยู่ด้านล่างของโครงเครื่อง ซึ่งทำหน้าที่ยึดแม่พิมพ์ด้านล่างเอาไว้ ส่วนอีกด้านหนึ่งมีชิ้นส่วนตัวกระแทกที่เคลื่อนที่ขึ้นลงได้ ขึ้นอยู่กับระบบขับเคลื่อนที่ใช้ ไม่ว่าจะเป็นระบบกระบอกสูบไฮดรอลิก ระบบกลไกดั้งเดิม หรือระบบเซอร์โวไฟฟ้าแบบใหม่ ตัวกระแทกจะดันตัวตอกให้กดลงบนวัสดุที่ต้องการขึ้นรูป เมื่อเกิดกระบวนการนี้ โลหะจะถูกกดให้เข้ารูปตามแม่พิมพ์ด้านล่าง ทำให้ได้รอยดัดที่แม่นยำตามที่ผู้ผลิตต้องการ

ระบบตอกและแม่พิมพ์: วิธีการที่เครื่องมือกำหนดรูปทรงของการดัด

มุมและรัศมีของรอยดัดขึ้นอยู่กับความเหมาะสมระหว่างหัวดัด (Punch) และแม่พิมพ์ (Die) เป็นหลัก โดยทั่วไปแล้วการดัดแบบมาตรฐานมักใช้หัวดัดรูปตัววี (V-shaped punch) พร้อมกับแม่พิมพ์ที่เหมาะสมกัน เมื่อใช้เครื่องมือสำหรับดัดมุมแหลมพิเศษ ผู้ผลิตสามารถสร้างรัศมีที่เล็กลงได้ตามความต้องการของชิ้นงานเฉพาะบางชนิด สิ่งที่ควรจดจำคือ ความกว้างของช่องเปิดแม่พิมพ์มีผลโดยตรงต่อแรงที่ใช้ในการดัด ช่องแม่พิมพ์ที่แคบกว่าจะต้องใช้แรงประมาณ 30% มากกว่าเมื่อเทียบกับแม่พิมพ์ที่กว้างกว่า สำหรับวัสดุที่มีความหนาเท่ากัน ซึ่งส่งผลสำคัญต่อต้นทุนการผลิตอย่างมาก บริษัทที่มีฐานข้อมูลเครื่องมือ (tooling libraries) ที่ดีจะเห็นการปรับปรุงประสิทธิภาพการทำงานอย่างชัดเจน เนื่องจากใช้เวลาน้อยลงในการเปลี่ยนเครื่องมือระหว่างงานต่าง ๆ ซึ่งเป็นปัจจัยสำคัญสำหรับโรงงานที่ต้องผลิตชิ้นงานหลากหลายชนิดอย่างต่อเนื่องในแต่ละวัน

ระบบปรับตำแหน่งวัสดุ (Backgauge) และระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC): ช่วยให้การจัดตำแหน่งวัสดุแม่นยำสูง

ระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (Computer Numerical Control หรือ CNC) ทำหน้าที่ควบคุมกระบวนการทำงานโดยอัตโนมัติ แผงด้านหลัง , จุดหยุดที่สามารถโปรแกรมได้ที่กำหนดตำแหน่งแผ่นวัสดุให้มีความแม่นยำ 0.001 นิ้ว บนหลายแกน แบบจำลองขั้นสูงใช้เซ็นเซอร์เลเซอร์ตรวจจับความไม่สม่ำเสมอของวัสดุ เพื่อให้แน่ใจว่าตำแหน่งการดัดโค้งมีความสม่ำเสมอ การทำให้เป็นระบบอัตโนมัตินี้ช่วยลดเวลาในการตั้งค่าลง 40–60% เมื่อเทียบกับการปรับแบบแมนนวลบนเครื่องจักรที่ไม่ใช่ระบบซีเอ็นซี

การเปรียบเทียบระบบขับเคลื่อนแบบไฮดรอลิก แบบกลไก และแบบเซอร์โว-อิเล็กทริก

ระบบขับเคลื่อนกำหนดคุณลักษณะในการทำงาน:

- ไฮดรอลิก : โดดเด่นในการดัดวัสดุที่หนา (เหล็กมากกว่า 20 มม.) ให้กำลังผลลักรวมมากกว่า 6,000 ตัน แม้ว่าการใช้พลังงานจะสูงกว่าทางเลือกที่ใช้ไฟฟ้า 15–20%

- เครื่องจักรกล : เหมาะสำหรับการทำงานที่มีรอบการดัดเร็ว (50 ครั้ง/นาที) สำหรับวัสดุน้ำหนักเบา แต่ขาดความแม่นยำและความยืดหยุ่นที่จำเป็นสำหรับการใช้งานในยุคใหม่

- เซอร์โว-ไฟฟ้า : ให้ความแม่นยำในการทำซ้ำ ±0.0002 นิ้ว และลดการใช้พลังงานลง 50–70% ด้วยการกู้คืนพลังงาน เหมาะสำหรับงานที่ต้องการความแม่นยำสูงและแรงดัดต่ำ

ระบบไฮบริดในปัจจุบันรวมพลังงานไฮดรอลิกเข้ากับการควบคุมแบบไฟฟ้า เพื่อสร้างสมดุลระหว่างแรงและระดับความแม่นยำที่เหมาะสมต่อความต้องการของการผลิตอัจฉริยะ

เครื่องดัดไฮดรอลิกทำงานอย่างไร: ขั้นตอนการดัดโลหะแบบเป็นขั้นตอน

หลักการทำงาน: จากการประยุกต์ใช้แรงไปจนถึงการเปลี่ยนรูปโลหะ

การขึ้นรูปโลหะเกิดขึ้นเมื่อเครื่องดัดไฮดรอลิกใช้แรงที่เน้นจุดหนึ่งผ่านตัวทับ (punch) เข้าไปในแม่พิมพ์ (die) ซึ่งทำให้เกิดปรากฏการณ์ที่เรียกว่า การเปลี่ยนรูปถาวร (plastic deformation) เมื่อตัวกระบอกสูบ (ram) เคลื่อนที่ลงมา จะเกิดแรงกดที่ขึ้นอยู่กับความหนาของวัสดุและแรงดึงเชิงประจักษ์ (tensile strength) ยกตัวอย่างเช่น เปรียบเทียบระหว่างเหล็กกล้าไร้สนิมกับอลูมิเนียม: เหล็กกล้าไร้สนิมต้องใช้แรงในการดัดมากกว่าอลูมิเนียมประมาณ 25 ถึง 30 เปอร์เซ็นต์ในระดับความหนาเท่ากัน สิ่งที่เกิดขึ้นจริงในกระบวนการนี้คือ ส่วนด้านนอกของโลหะจะถูกยืดออก ในขณะที่ส่วนด้านในจะถูกอัดเข้าหากัน ทำให้เกิดรอยดัดที่คงทนถาวรโดยไม่มีรอยร้าวเกิดขึ้นบนเนื้อโลหะเอง

ลำดับขั้นตอนการทำงาน: การจัดแนว, การยึดแน่น, การดัด, และการถอยกลับ

- การจัดแนว : แผ่นโลหะถูกจัดวางแนบกับแท่นปรับตำแหน่งแบบควบคุมด้วยระบบซีเอ็นซี (CNC) ที่มีความแม่นยำ ±0.1 มิลลิเมตร

- การตรึง; : อุปกรณ์ยึดวัสดุด้วยระบบไฮดรอลิกช่วยยึดวัสดุให้แน่นเพื่อป้องกันไม่ให้วัสดุเลื่อนไถล

- การบิด : แรงกระแทกทำให้ตัวตอกเจาะเข้าไปในช่องแม่พิมพ์ที่ความเร็ว 5–15 มม./วินาที โดยขึ้นอยู่กับความเหนียวของวัสดุ

- การดึงกลับ : การปรับระดับแบบโปรแกรมได้ช่วยชดเชยการเบี่ยงเบนก่อนการดึงกลับทั้งหมด

พฤติกรรมของวัสดุระหว่างการดัด: การเด้งกลับ ความเครียด และความแม่นยำ

โลหะทุกชนิดมีการเด้งกลับ (springback) - การกลับคืนบางส่วนสู่รูปร่างเดิมหลังจากแรงถูกถอดออก เหล็กกล้าที่ผ่านการกลิ้งเย็นมักจะเด้งกลับ 2°–5° ซึ่งจำเป็นต้องมีกลยุทธ์ในการดัดเกินเพื่อชดเชย วัสดุที่บางกว่า (<3 มม.) จะมีการแปรปรวนในการเด้งกลับมากกว่าแผ่นหนาถึง 30% จึงจำเป็นต้องมีการวัดมุมแบบเรียลไทม์เพื่อรักษาความคลาดเคลื่อนอยู่ในระดับ ±0.5°

บทบาทของ CNC ในการทำให้การลำดับขั้นตอนการดัดเป็นอัตโนมัติและมาตรฐาน

ระบบ CNC รุ่นใหม่สามารถควบคุมฟังก์ชันหลักได้อัตโนมัติ:

- การปรับแรงสำหรับชุดวัสดุที่มีความหนาไม่เท่ากัน

- การปรับแก้แบบปรับตัวโดยใช้เซ็นเซอร์วัดการเด้งกลับ

- การปรับเส้นทางเครื่องมือเพื่อลดเวลาในการทำงานแต่ละรอบ

- การจัดการคลังข้อมูลแม่พิมพ์ ช่วยลดเวลาในการเปลี่ยนเครื่องมือลง 40%

อัลกอริทึมการเรียนรู้ของเครื่องจักรสามารถทำนายลำดับการดัดงอได้แม่นยำถึง 98% ซึ่งช่วยลดขั้นตอนการลองผิดลองถูกอย่างมากในงานเฉพาะทาง

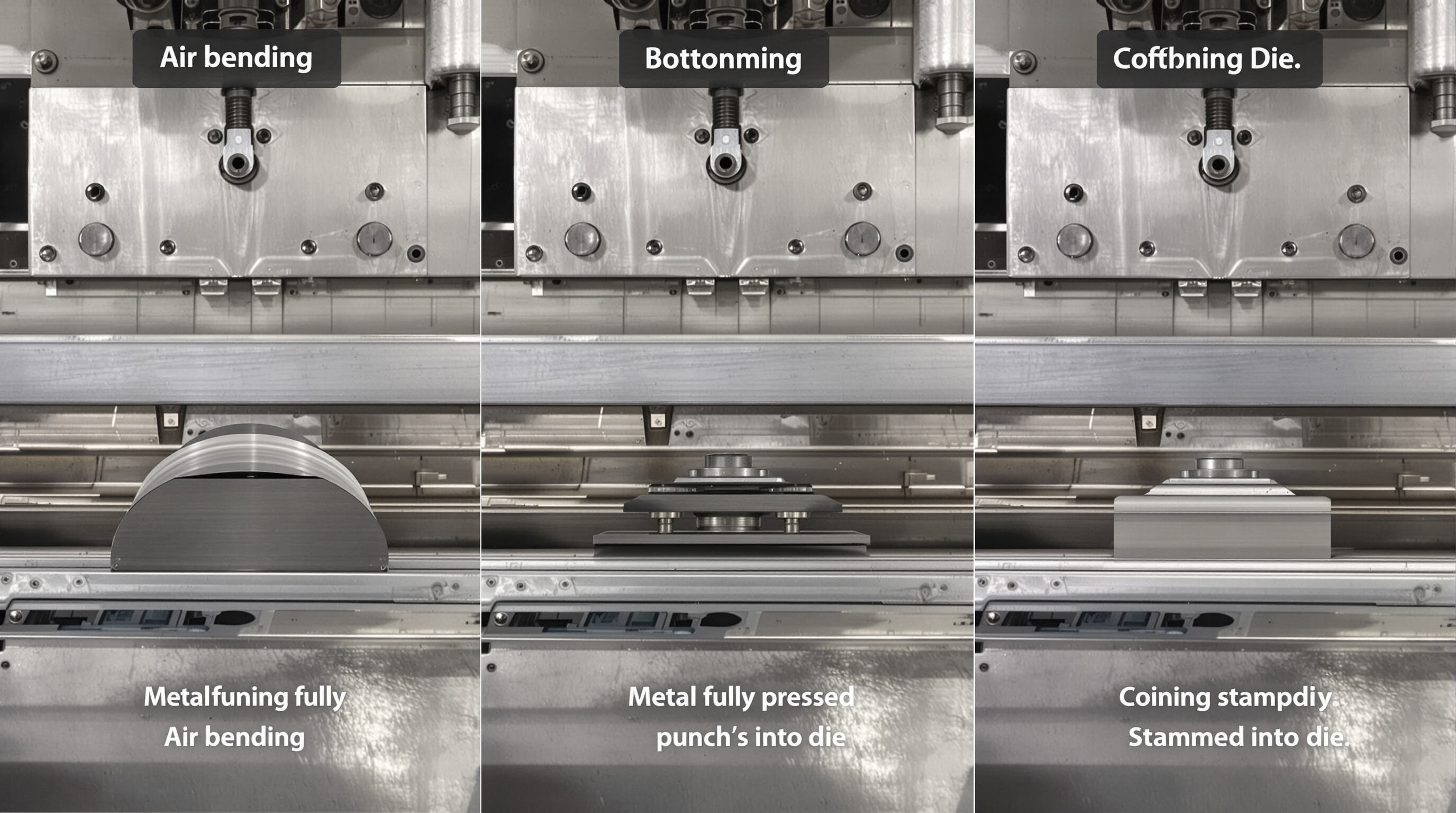

วิธีการดัดงอที่นิยม: การดัดงอแบบอากาศ (Air Bending), การดัดงอแบบบอททอมมิ่ง (Bottoming) และการดัดงอแบบโคอินนิ่ง (Coining)

การดัดงอแบบอากาศ (Air bending) เทียบกับการดัดงอแบบบอททอมมิ่ง (bottoming) เทียบกับการดัดงอแบบโคอินนิ่ง (coining): เทคนิค ความต้องการแรง และความแม่นยำ

โดยพื้นฐานแล้วมีอยู่สามวิธีหลักที่เครื่องดัดแผ่นโลหะทำงานในการดำเนินการขึ้นรูปโลหะ วิธีแรกคือการดัดแบบแอร์เบนดิ้ง (air bending) โดยมีพื้นที่ว่างระหว่างตัวพันช์และแม่พิมพ์ขณะขึ้นรูปชิ้นส่วนโลหะ วิธีนี้ใช้แรงประมาณ 20 ถึง 30 เปอร์เซ็นต์น้อยกว่าวิธีอื่น ๆ ซึ่งทำให้มันมีประสิทธิภาพค่อนข้างสูงสำหรับหลายการใช้งาน แต่จุดอ่อนคือชิ้นงานมักเกิดการเด้งกลับประมาณ 2 ถึง 5 องศาหลังจากการขึ้นรูป ดังนั้นจึงจำเป็นต้องมีการปรับค่าเพื่อให้ได้มุมที่ต้องการในท้ายที่สุด จากนั้นก็มีวิธีบอททอมมิ่ง (bottoming) ซึ่งวัสดุจะถูกกดลงไปในช่องแม่พิมพ์จนสุด วิธีนี้ต้องใช้แรงมากกว่าการดัดแบบแอร์เบนดิ้งประมาณ 4 ถึง 6 เท่า แต่ให้ความแม่นยำสูงกว่ามาก คือมีความคลาดเคลื่อนเพียงครึ่งองศาบวกหรือลบ เนื่องจากโลหะถูกเปลี่ยนรูปอย่างสมบูรณ์ในกระบวนการ สุดท้ายคือวิธีโคอินนิ่ง (coining) ซึ่งใช้แรงกดสูงมาก ประมาณ 8 ถึง 10 เท่าของแรงที่ใช้ในการดัดแบบแอร์เบนดิ้ง วิธีนี้ช่วยลดปัญหาการเด้งกลับแทบทั้งหมด ทำให้ได้มุมที่มีความสม่ำเสมอสูงมาก ภายในช่วงบวกหรือลบ 0.1 องศา ระดับความแม่นยำนี้ทำให้วิธีโคอินนิ่งเหมาะเป็นพิเศษสำหรับชิ้นส่วนสำคัญที่ใช้ในอุตสาหกรรมการบินและทางการแพทย์ อย่างไรก็ตาม ผู้ผลิตควรรับทราบว่าการสึกหรอของเครื่องมือเพิ่มขึ้นอย่างมากเมื่อเทียบกับวิธีอื่น ๆ คือเพิ่มขึ้นประมาณสามร้อยเปอร์เซ็นต์

ข้อดีและข้อเสียของแต่ละวิธีการดัดในสภาพแวดล้อมการผลิต

| วิธี | ข้อดี | ข้อจำกัด |

|---|---|---|

| การขบอากาศ | ค่าใช้จ่ายในการทำแม่พิมพ์ต่ำ มีความยืดหยุ่นในการดัดหลายมุม | ต้องมีการชดเชยการเด้งกลับ |

| การดัดแบบ Bottoming | ให้ความแม่นยำซ้ำได้สูง มีประสิทธิภาพสำหรับการผลิตเป็นล็อต | ต้องใช้แม่พิมพ์เฉพาะสำหรับแต่ละมุม |

| การขึ้นรูปแบบกด | ความแม่นยำสูงสุดสำหรับการใช้งานที่สำคัญ | การใช้พลังงานมากกว่าวิธี Air Bending ถึง 5 เท่า |

การคำนวณแรงและการมีผลของความหนาของวัสดุต่อการเลือกวิธีการ

ความต้องการแรงมีความสัมพันธ์กับความหนาของวัสดุและวิธีการ:

- การขบอากาศ : $ แรง = \frac{1.42 \times UTS \times ความยาว \times ความหนา^2}{ช่องเปิดแม่พิมพ์} $

- การดัดแบบ Bottoming : แรงดัดลม 4–6 เท่า

- การขึ้นรูปแบบกด : แรงดัดลม 8–10 เท่า

เหล็กที่หนามากกว่า 5 มม. โดยทั่วไปต้องใช้วิธีการปั๊มอัด (Coining) ในขณะที่อลูมิเนียมบาง (1–3 มม.) เหมาะสำหรับการดัดลมได้ดี

ลดการเปลี่ยนเครื่องมือให้น้อยที่สุด พร้อมรักษาความแม่นยำในการดัด

เครื่องพับ CNC ช่วยลดเวลาในการเปลี่ยนชุดแม่พิมพ์ลง 40% ผ่านทาง:

- แกนวัดหลังแบบเลเซอร์ (ตำแหน่ง ±0.02 มม.)

- คลังข้อมูลแม่พิมพ์อัจฉริยะที่เก็บข้อมูลเครื่องมือได้มากกว่า 200 ชุด

- ระบบควบคุมแรงอัตโนมัติที่ปรับแรงให้เหมาะสมกับคุณสมบัติวัสดุที่เปลี่ยนแปลง

ชุดแม่พิมพ์แบบโมดูลาร์ ช่วยให้เปลี่ยนระหว่างการดัดลมกับการดัดปิดได้ภายในสามนาทีโดยไม่ต้องปรับตั้งใหม่

ระบบควบคุมเครื่องดัดแผ่นโลหะ: NC กับ CNC ในอุตสาหกรรมยุคใหม่

ความแตกต่างระหว่างเครื่องดัดแผ่น NC และ CNC ในการควบคุมและการปรับตัว

เครื่องดัดแผ่น NC จำเป็นต้องปรับมุมการดัดและแรงดัดด้วยมือ ทำให้ความแม่นยำขึ้นอยู่กับทักษะของผู้ใช้ ในขณะที่ระบบ CNC (Computer Numerical Control) สามารถควบคุมค่าต่าง ๆ ได้อัตโนมัติผ่านการตั้งโปรแกรม ให้ความเที่ยงตรงสูงถึง ±0.001" รุ่น CNC รองรับการควบคุมแกน Z และระบบปรับระดับแบบอัจฉริยะ ในขณะที่เครื่อง NC มักควบคุมได้เพียงแกน X/Y เท่านั้น

| คุณลักษณะ | CNC Press Brake | เครื่องพับโลหะ NC |

|---|---|---|

| การควบคุมแกน | 3+ แกน (X, Y, Z) | 2 แกน (X, Y) |

| ความแม่นยำ | ±0.001" พร้อมระบบปรับแก้อัตโนมัติ | ±0.02" (ตรวจสอบด้วยมือ) |

| เวลาในการตั้งค่า | 5–15 นาที (ตั้งค่าล่วงหน้า) | 30–60 นาที |

| การบูรณาการซอฟต์แวร์ | รองรับ CAD/CAM | ไม่มี |

การผสานระบบ CNC ช่วยเพิ่มความแม่นยำและความเข้ากันได้ในโรงงานอัจฉริยะ

ระบบ CNC แก้ไขข้อผิดพลาดจากการเด้งกลับของสปริงแบบเรียลไทม์ โดยการตรวจสอบแรงและปรับตำแหน่งของแรมให้ตรงกับมุมเป้าหมายภายใน 0.1° ลดอัตราของเสียลง 42% เมื่อเทียบกับวิธี NC (Fabrication Insights 2023) เครื่องพับ CNC ที่รองรับ IoT สามารถเชื่อมต่อกับระบบ ERP และทำงานประสานกับเครื่องตัดเลเซอร์และหุ่นยนต์เชื่อมในสภาพแวดล้อมอุตสาหกรรม 4.0 ได้อย่างราบรื่น

การตั้งค่าแบบ Manual กับ Automated: ข้อดีและข้อจำกัดด้านประสิทธิภาพในการดำเนินงานสมัยใหม่

เครื่อง NC เหมาะสำหรับร้านต้นแบบที่ผลิตชิ้นงานไม่ถึง 50 การพับต่อเดือน แต่เมื่อใช้ระบบอัตโนมัติ CNC จะช่วยลดต้นทุนแรงงานต่อชิ้นงานลง 58% ในกรณีที่ผลิตจำนวนมากกว่า 500 ชิ้น อย่างไรก็ตาม ระบบ NC ยังคงมีประโยชน์สำหรับร้านที่ต้องจัดการแผ่นโลหะขนาดไม่สม่ำเสมอ หรือเครื่องมือรุ่นเก่าที่ไม่สามารถใช้ร่วมกับมาตรฐาน CNC ได้

คำถามที่พบบ่อย: เกี่ยวกับเครื่องพับ (Press Brakes)

วัสดุชนิดใดบ้างที่สามารถนำมาพับด้วยเครื่องพับได้บ้าง?

เครื่องกดเบรคมีความสามารถในการดัดงอโลหะชนิดต่าง ๆ ได้หลากหลาย รวมถึงเหล็ก สังกะสี ทองแดง และทองเหลือง โดยการเลือกใช้วัสดุขึ้นอยู่กับการนำไปใช้งานและคุณสมบัติที่ต้องการ เช่น ความแข็งแรงและการทนต่อการกัดกร่อน

การกดแบบไฮดรอลิกแตกต่างจากการกดแบบกลไกอย่างไร

เครื่องกดเบรกไฮดรอลิกใช้กระบอกสูบไฮดรอลิกในการออกแรงกด ซึ่งเหมาะสำหรับวัสดุที่มีน้ำหนักมากและหนา ในขณะที่เครื่องกดเบรกแบบกลไกใช้ชิ้นส่วนกลไกให้ทำงาน ให้ความเร็วในการทำงานสูงกว่าแต่ให้ความแม่นยำน้อยกว่าเมื่อเทียบกับระบบไฮดรอลิกหรือระบบเซอร์โวอิเล็กทริก

สปริงแบ็ก (Springback) ในการดัดงอโลหะคืออะไร

สปริงแบ็กคือคุณสมบัติของโลหะที่จะพยายามกลับคืนสู่รูปร่างเดิมบางส่วนหลังจากการดัดงอ ซึ่งจำเป็นต้องมีการชดเชยแรงดัดในระหว่างกระบวนการเพื่อให้ได้มุมที่แม่นยำ

ทำไมระบบซีเอ็นซี (CNC) จึงเป็นที่นิยมมากกว่าระบบเอ็นซี (NC) แบบดั้งเดิม

ระบบซีเอ็นซีให้ความแม่นยำแบบอัตโนมัติ ลดเวลาในการตั้งค่า และเพิ่มความสม่ำเสมอในการผลิต ระบบดังกล่าวสามารถผสานรวมกับเทคโนโลยีโรงงานอัจฉริยะรุ่นใหม่ได้ดีกว่าระบบเอ็นซี

สารบัญ

- เครื่องพับคืออะไร และมีบทบาทอย่างไรในการผลิตชิ้นส่วนโลหะ?

- องค์ประกอบหลักของเครื่องพับ: โครงสร้างของเครื่องจักรสำหรับการพับ

- โครงสร้างหลักและชิ้นส่วนหลัก: โครงเครื่อง, แท่น, ตัวกระแทก และ แม่พิมพ์

- ระบบตอกและแม่พิมพ์: วิธีการที่เครื่องมือกำหนดรูปทรงของการดัด

- ระบบปรับตำแหน่งวัสดุ (Backgauge) และระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC): ช่วยให้การจัดตำแหน่งวัสดุแม่นยำสูง

- การเปรียบเทียบระบบขับเคลื่อนแบบไฮดรอลิก แบบกลไก และแบบเซอร์โว-อิเล็กทริก

- เครื่องดัดไฮดรอลิกทำงานอย่างไร: ขั้นตอนการดัดโลหะแบบเป็นขั้นตอน

-

วิธีการดัดงอที่นิยม: การดัดงอแบบอากาศ (Air Bending), การดัดงอแบบบอททอมมิ่ง (Bottoming) และการดัดงอแบบโคอินนิ่ง (Coining)

- การดัดงอแบบอากาศ (Air bending) เทียบกับการดัดงอแบบบอททอมมิ่ง (bottoming) เทียบกับการดัดงอแบบโคอินนิ่ง (coining): เทคนิค ความต้องการแรง และความแม่นยำ

- ข้อดีและข้อเสียของแต่ละวิธีการดัดในสภาพแวดล้อมการผลิต

- การคำนวณแรงและการมีผลของความหนาของวัสดุต่อการเลือกวิธีการ

- ลดการเปลี่ยนเครื่องมือให้น้อยที่สุด พร้อมรักษาความแม่นยำในการดัด

- ระบบควบคุมเครื่องดัดแผ่นโลหะ: NC กับ CNC ในอุตสาหกรรมยุคใหม่

- คำถามที่พบบ่อย: เกี่ยวกับเครื่องพับ (Press Brakes)