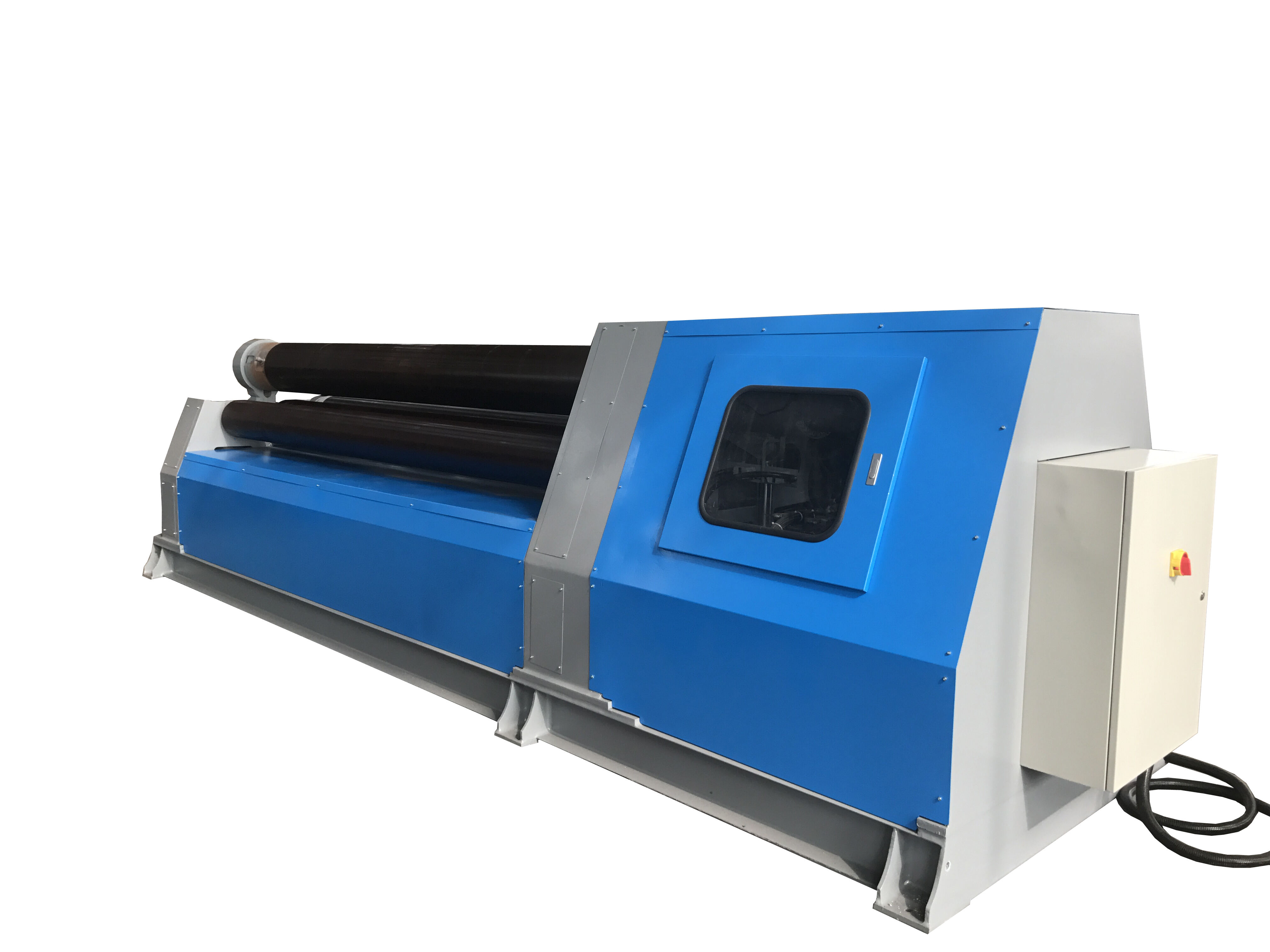

เข้าใจการทำงานของระบบควบคุม CNC ในเครื่องดัดแผ่นโลหะ

ระบบควบคุม CNC คืออะไร และทำงานอย่างไรในเครื่องดัดแผ่นโลหะ

ระบบซีเอ็นซีที่พบในเครื่องม้วนแผ่นโลหะรุ่นใหม่นั้น โดยพื้นฐานแล้วนำแบบแปลนดิจิทัลเหล่านี้มาเปลี่ยนเป็นการเคลื่อนไหวทางกายภาพจริงผ่านตัวควบคุมตรรกะแบบโปรแกรมได้ สิ่งที่ระบบเหล่านี้ทำคือ การจัดการกับสิ่งสำคัญต่างๆ มากมายระหว่างการทำงาน รวมถึงตำแหน่งของลูกกลิ้ง ความเร็วในการหมุน และระดับแรงกดที่ใช้หนีบชิ้นงานให้แน่น ถือเป็นเทคโนโลยีที่น่าประทับใจมาก โมเดลขั้นสูงรุ่นใหม่บางรุ่นยังสามารถปรับรัศมีการดัดโค้งได้ขณะทำงานกับวัสดุ โดยอิงจากลักษณะความหนาและความแข็งแรงของวัสดุนั้นๆ ไปด้วยในตัว ตามรายงานการศึกษาเมื่อปี 2023 จาก Ponemon ระบุว่า การปรับตั้งอัจฉริยะแบบนี้ช่วยลดข้อผิดพลาดในการตั้งค่าลงได้ประมาณสามในสี่ เมื่อเทียบกับเทคนิคการตั้งค่าด้วยมือแบบดั้งเดิม ซึ่งเข้าใจได้ดี เพราะไม่มีใครอยากเสียเวลาหรือวัสดุไปกับการตั้งค่าที่ผิดพลาด

การรวมระบบซีเอ็นซีเข้ากับระบบการผลิตขั้นสูง

ในปัจจุบัน ตัวควบคุมแบบ CNC ทำหน้าที่เป็นจุดเชื่อมต่อหลักที่เชื่อมเครื่องดัดแผ่นโลหะเข้ากับระบบต่างๆ เช่น ซอฟต์แวร์ ERP, แพลตฟอร์ม CAD/CAM และสายการผลิตอัจฉริยะที่มาพร้อมเทคโนโลยี IoT เมื่อทุกอย่างถูกเชื่อมต่ออย่างเหมาะสม แบบแปลนดิจิทัลสามารถส่งตรงไปยังเครื่องจักรได้โดยไม่จำเป็นต้องให้บุคคลใดเขียนโค้ดคำสั่งทีละขั้นตอน ตามรายงานอุตสาหกรรมล่าสุดในปี 2024 ผู้ผลิตชิ้นส่วนยานยนต์ที่นำระบบแบบบูรณาการนี้ไปใช้ พบว่าความจำเป็นในการแก้ไขข้อผิดพลาดหลังกระบวนการขึ้นรูปลดลงประมาณ 40 เปอร์เซ็นต์ และสามารถผลิตงานได้มากขึ้นเป็นสองเท่าภายในระยะเวลาเดียวกัน ผลลัพธ์ในลักษณะนี้จึงเป็นเหตุผลที่ทำให้โรงงานจำนวนมากหันมาใช้โซลูชัน CNC รุ่นใหม่

การควบคุมหลายแกนพร้อมกันเพื่อการขึ้นรูปอย่างสม่ำเสมอในเครื่องดัดแผ่นไฟฟ้า

ในการกลึงด้วยเครื่อง CNC ระบบจะประสานการทำงานของลูกกลิ้งหลายตัวให้เคลื่อนที่ไปพร้อมกัน เพื่อรักษากดแรงให้สม่ำเสมอตลอดกระบวนการดัด ชุดลูกกลิ้งสี่ตัวสามารถปรับทั้งในแนวตั้งและแนวนอนพร้อมกัน ซึ่งช่วยป้องกันไม่ให้แผ่นวัสดุเลื่อนหลุดจากตำแหน่ง ตามการศึกษาในอุตสาหกรรม เครื่องจักรขั้นสูงเหล่านี้สามารถบรรลุความแม่นยำได้ประมาณ 0.1 มม. สำหรับชิ้นส่วนส่วนใหญ่ คิดเป็นประมาณ 98% แม้กระทั่งเมื่อทำงานกับวัสดุที่แข็งแกร่ง เช่น เหล็กความแข็งสูง โดยผลลัพธ์ที่ได้อาจแตกต่างกันไปขึ้นอยู่กับรูปแบบอุปกรณ์เฉพาะของผู้ผลิตแต่ละราย และประสบการณ์ของผู้ปฏิบัติงาน

เชื่อมโยงการออกแบบกับการดำเนินงาน: บทบาทของตัวควบคุม CNC

เมื่อทำงานกับตัวควบคุม CNC โดยทั่วไปจะนำแบบแปลน CAD 3 มิติเหล่านั้นมาเปลี่ยนเป็นเส้นทางจริงที่เครื่องมือตัดสามารถทำตามได้ พร้อมทั้งคำนึงถึงพฤติกรรมของวัสดุที่มักจะเด้งกลับหรือโค้งงอหลังจากการประมวลผล ระบบขั้นสูงในปัจจุบันจะปรับลำดับการดัดระหว่างการทำงานจริง โดยพิจารณาค่าความหนาที่วัดได้แบบเรียลไทม์ เพื่อให้ทุกอย่างอยู่ในข้อกำหนดที่ต้องการ และเมื่อต้องจัดการกับชิ้นส่วนรูปกรวยโดยเฉพาะ ตัวควบคุมรุ่นใหม่จะประมวลผลตัวเลขเพื่อกำหนดตำแหน่งที่เหมาะสมในการวางลูกกลิ้งตามแนวเส้นทาง บางเครื่องสามารถจัดการข้อมูลได้มากถึง 1,200 จุดต่อระยะเพียงหนึ่งเมตรของชิ้นงาน ซึ่งช่วยลดเวลาที่สูญเปล่าจากการต้องปรับแต่งด้วยตนเองซ้ำแล้วซ้ำเล่าผ่านการลองผิดลองถูก

ข้อมูลฟีดแบ็กแบบเรียลไทม์และการควบคุมแบบวงจรปิดเพื่อความแม่นยำ

เซ็นเซอร์ที่ติดตั้งอยู่ภายในเครื่องม้วนแผ่นแบบ CNC วัดแรงบิดและการโก่งตัว 500 ครั้งต่อวินาที สร้างลูปฟีดแบ็กอย่างต่อเนื่อง หากลูกกลิ้งเคลื่อนเบี่ยงไปมากกว่า 0.05 มม. จากค่าที่ตั้งไว้ ระบบจะปรับตำแหน่งแกนใหม่ภายใน 0.2 วินาที ผู้ผลิตรายงานว่าชิ้นส่วนของเสียลดลง 68% หลังจากนำระบบ CNC แบบลูปปิดเหล่านี้มาใช้ พร้อมทั้งเวลาไซเคิลที่เร็วขึ้น 30%

ความก้าวหน้าด้านความแม่นยำและความเที่ยงตรงในเครื่องม้วนแผ่น CNC

ความแม่นยำที่เพิ่มขึ้นในการขึ้นรูปโลหะผ่านระบบอัตโนมัติ CNC

ความแม่นยำของเครื่องม้วนแผ่นแบบ CNC มาจากความสามารถในการตั้งโปรแกรมลำดับการดัดโค้งโดยอัตโนมัติ พร้อมทั้งทำการปรับค่าระหว่างกระบวนการผลิต เครื่องจักรเหล่านี้ใช้ระบบควบคุมแบบลูปปิด (closed loop control systems) ซึ่งตรวจสอบตำแหน่งของลูกกลิ้งแต่ละตัวถึง 50 ถึง 100 ครั้งต่อวินาที ความถี่ของการตรวจสอบในระดับนี้ทำให้ผู้ผลิตสามารถทำงานได้ภายในช่วงความคลาดเคลื่อนที่แคบมาก ประมาณ ±0.1 มิลลิเมตร เมื่อทำงานกับชิ้นส่วนสำคัญ เช่น โครงเรือนเทอร์ไบน์ ตามรายงานอุตสาหกรรมต่างๆ ระบุว่า การเปลี่ยนมาใช้ระบบอัตโนมัติด้วย CNC ช่วยลดข้อผิดพลาดทางเรขาคณิตลงได้ประมาณสองในสาม เมื่อเทียบกับวิธีการด้วยมือแบบดั้งเดิม สาเหตุก็เพราะมันช่วยกำจัดปัจจัยความผิดพลาดจากมนุษย์ที่หลีกเลี่ยงไม่ได้ และรักษาระดับแรงกดให้คงที่ตลอดกระบวนการ

การยกขอบแผ่น (Plate Roll Crowning): ระบบคงที่ เทียบกับ ระบบไดนามิกแบบปรับได้

เทคโนโลยี CNC สมัยใหม่เปลี่ยนแปลงการชดเชยการยกขอบด้วยความสามารถในการปรับค่าแบบไดนามิก:

| คุณลักษณะ | การยกขอบแบบคงที่ (Static Crowning) | การยกขอบแบบไดนามิกด้วย CNC (CNC Dynamic Crowning) |

|---|---|---|

| การปรับจังหวะเวลา | ตั้งค่าล่วงหน้าก่อนการทำงาน | ต่อเนื่องระหว่างการกลิ้ง |

| การชดเชยวัสดุ | โปรไฟล์ความหนาแบบคงที่ | ระบบตอบสนองจากเซ็นเซอร์วัดความหนาแบบเรียลไทม์ |

| ความแม่นยำทั่วไป | ±1.2 มม. | ±0.3 มม. |

วิธีการควบคุมขั้นสูงนี้ช่วยให้สามารถแก้ไขโดยอัตโนมัติสำหรับปรากฏการณ์สปริงแบ็คของวัสดุ ซึ่งมีประสิทธิภาพโดยเฉพาะเมื่อประมวลผลโลหะผสมเหล็กความต้านทานแรงดึงสูง

ระบบ CNC ช่วยปรับปรุงความสม่ำเสมอของการดัดในรูปทรงเรขาคณิตที่ซับซ้อนได้อย่างไร

เครื่องม้วนแผ่น CNC รักษามุมที่สม่ำเสมอภายใน ±0.5° ในการดัดหลายแกน โดยผ่านการควบคุมเซอร์โวที่ประสานงานกันทุกม้วน ระบบจะชดเชยการโก่งตัวของเครื่องมือโดยอัตโนมัติในระหว่างกระบวนการขึ้นรูปทรงกรวย ทำให้มั่นใจได้ถึงความหนาของผนังที่สม่ำเสมอในรูปทรงเรขาคณิตที่ซับซ้อน เช่น ท่อกลมเกลียว และเปลือกคอมเพรสเซอร์

ระบบอัตโนมัติและประสิทธิภาพการดำเนินงานในเครื่องม้วนแผ่น CNC

จากการควบคุมด้วยมือสู่การปฏิบัติงานอัจฉริยะ: วิวัฒนาการของระบบควบคุม

เครื่องม้วนแผ่นโลหะแบบ CNC ในปัจจุบันได้ยกเลิกการปรับด้วยมือแบบไฮดรอลิกในอดีตไปเกือบทั้งหมด แทนที่ด้วยอินเตอร์เฟซที่สามารถเขียนโปรแกรมได้ ซึ่งจะจัดการลำดับการดัดโค้งทั้งหมดโดยอัตโนมัติ เวลาในการตั้งค่าตอนนี้เร็วกว่าวิธีการแบบดั้งเดิมในอดีตประมาณ 45% ระบบใหม่เหล่านี้ทำงานร่วมกับหุ่นยนต์จัดการวัสดุและเซ็นเซอร์ IoT ขั้นสูง ทำให้สามารถเปลี่ยนจากแบบแปลน CAD ไปเป็นชิ้นงานสำเร็จรูปได้อย่างราบรื่นแทบไม่ต้องใช้แรงงานคน ผู้ปฏิบัติงานบนพื้นที่การผลิตในปัจจุบันจึงเพียงแค่ตรวจสอบทุกอย่างผ่านแดชบอร์ดกลาง โดยไม่จำเป็นต้องใช้เวลามากในการตรวจสอบด้วยคาลิเปอร์หรือปรับคันโยกด้วยมืออย่างที่เคยทำก่อนปี 2015

เพิ่มขีดความสามารถการผลิตและการไหลผ่านด้วยเทคโนโลยี CNC

เครื่องม้วนแผ่น CNC ที่เป็นระบบอัตโนมัติสามารถลดเวลาไซเคิลได้ประมาณ 30% เมื่อเทียบกับรุ่นที่ใช้มือควบคุม เนื่องจากสามารถประสานงานปัจจัยต่างๆ เช่น อัตราการป้อนวัสดุ มุมการดัด และตำแหน่งของลูกกลิ้งได้อย่างแม่นยำ ความแม่นยำนี้เกิดจากมอเตอร์เซอร์โวขั้นสูงที่สามารถควบคุมความผิดพลาดให้อยู่ในช่วงประมาณ 0.1 องศา ตลอดหลายร้อยรอบการทำงาน ซึ่งช่วยลดของเสียที่เกิดจากการประกอบชิ้นส่วนไม่พอดีกันได้อย่างมาก นอกจากนี้ เครื่องเหล่านี้ยังมีความสามารถอีกอย่างหนึ่ง คือ มีระบบฟีดแบ็กแบบวงจรปิด ที่สามารถคำนวณได้ว่าวัสดุจะเด้งกลับมากน้อยเพียงใดหลังจากถูกดัด จากนั้นจึงปรับค่าต่างๆ โดยอัตโนมัติ ซึ่งหมายความว่าโรงงานไม่จำเป็นต้องหยุดการผลิตทุกครั้งที่ต้องทำการปรับแต่ง ส่งผลให้กระบวนการผลิตดำเนินไปอย่างต่อเนื่องและราบรื่นในระยะยาว

ลดต้นทุนแรงงานและความผิดพลาดของมนุษย์ด้วยระบบอัตโนมัติ

ในสภาพแวดล้อมการผลิตที่มีปริมาณสูง การทำให้ระบบ CNC โดยอัตโนมัติช่วยลดจำนวนผู้ปฏิบัติงานในการม้วนแผ่นโลหะลงประมาณ 60% ส่วนชิ้นส่วนยังสามารถเข้าตามมาตรฐาน ISO 9013 ได้ดีกว่าเดิมมาก งานที่เคยมีแนวโน้มเกิดข้อผิดพลาด เช่น การปรับค่าชดเชยความโค้งของลูกกลิ้ง (crown compensation) หรือการจัดการกับการดัดเริ่มต้นแบบไม่สมมาตร ตอนนี้ถูกจัดการโดยอัลกอริทึมที่ถูกสร้างไว้ในระบบควบคุมแบบปรับตัวของเครื่องจักร การเปลี่ยนแปลงนี้ช่วยลดอัตราการแก้ไขงานซ้ำอย่างมาก จากเดิม 8.2% ลดลงเหลือเพียง 0.9% เท่านั้น ตามรายงานล่าสุดจาก Metmac ในปี 2024 นอกจากนี้ ความปลอดภัยในสถานที่ทำงานก็ดีขึ้นด้วย จำนวนอุบัติเหตุที่เกี่ยวข้องกับจุดหนีบและอาการบาดเจ็บจากการเคลื่อนไหวซ้ำๆ ลดลงเกือบสามในสี่ตั้งแต่ปี 2018 เพราะผู้ปฏิบัติงานไม่จำเป็นต้องสัมผัสเครื่องจักรโดยตรงระหว่างการทำงาน

ความปลอดภัยในสถานที่ทำงานและการปรับปรุงด้านกายวิภาคศาสตร์ด้วยเครื่องม้วนแผ่นโลหะแบบ CNC

การดำเนินงานอัตโนมัติช่วยเพิ่มความปลอดภัยให้ผู้ปฏิบัติงาน

เครื่องม้วนแผ่น CNC ในปัจจุบันช่วยลดการมีส่วนร่วมโดยตรงของผู้ปฏิบัติงาน เนื่องจากมาพร้อมลำดับการดัดที่ถูกโปรแกรมไว้ล่วงหน้า เครื่องจักรคุณภาพสูงยังมีฟีเจอร์ความปลอดภัยในตัวหลากหลายรูปแบบในปัจจุบัน ไม่ว่าจะเป็นปุ่มหยุดฉุกเฉิน ระบบล็อกความปลอดภัยที่ป้องกันอุบัติเหตุ และระบบป้องกันการโอเวอร์โหลดที่จะทำงานโดยอัตโนมัติเมื่อแรงดันสูงเกินไปหรือการจัดแนวคลาดเคลื่อนเกินกว่าระดับปกติประมาณ 15% ตามรายงานการศึกษาที่ตีพิมพ์ในวารสาร Industrial Safety Journal เมื่อปีที่แล้ว สถานที่ทำงานที่ใช้กลไกความปลอดภัยเหล่านี้มีอัตราการบาดเจ็บลดลงประมาณหนึ่งในสาม เมื่อเทียบกับโรงงานที่ยังคงพึ่งพาการทำงานแบบแมนนวล นอกจากนี้ การผลิตยังคงมีความสม่ำเสมอตลอดทั้งวันและคืน โดยไม่จำเป็นต้องมีการดูแลอย่างต่อเนื่องจากพนักงาน

ลดความเมื่อยล้าของผู้ปฏิบัติงาน และปรับปรุงสรีรศาสตร์ของการดำเนินงาน

ระบบควบคุมด้วย CNC ช่วยลดการเคลื่อนไหวซ้ำๆ เหล่านั้นโดยการใช้เส้นทางเครื่องมือที่ตั้งไว้ล่วงหน้า และปรับตำแหน่งของลูกกลิ้งโดยอัตโนมัติตามความจำเป็น ปัจจุบัน หน้าจอสัมผัสค่อนข้างใช้งานง่ายและเข้าใจได้สะดวก ทำให้พนักงานไม่ต้องยุ่งยากกับไมโครมิเตอร์ขนาดเล็กอีกต่อไป การหมุนแฮนด์เพื่อปรับแผ่นงาน 12 ถึง 18 ครั้งในแต่ละครั้งจึงหมดไป จากการวิจัยของมหาวิทยาลัยสุขภาพการผลิตเมื่อปีที่แล้ว พบว่าพนักงานที่ทำงานกับระบบนี้ทุกวันมีอาการปวดกล้ามเนื้อและข้อต่อโดยรวมลดลงประมาณหนึ่งในสาม เมื่อเทียบกับระบบที่เก่ากว่า นอกจากนี้ยังมีการตรวจสอบสถานะแบบเรียลไทม์ผ่านแดชบอร์ดกลาง ช่างเทคนิคสามารถเฝ้าติดตามเครื่องจักรหลายเครื่องพร้อมกันได้ โดยไม่ต้องวิ่งไปมาบนพื้นที่โรงงาน ช่วยลดเวลาที่สูญเปล่าและลดความเสี่ยงด้านความปลอดภัยจากการเคลื่อนย้ายระหว่างสถานีอย่างต่อเนื่อง

แนวโน้มในอนาคต: ปัญญาประดิษฐ์ การบำรุงรักษาเชิงคาดการณ์ และการผสานรวม CNC รุ่นใหม่

ระบบ CNC ที่ใช้ปัญญาประดิษฐ์ช่วยในการปรับการดัดโค้งแบบเรียลไทม์

เครื่องม้วนแผ่น CNC รุ่นล่าสุดนี้มาพร้อมกับปัญญาประดิษฐ์ที่สามารถอ่านลักษณะของวัสดุและปรับการตั้งค่าการดัดโค้งได้แบบเรียลไทม์ ซอฟต์แวร์อัจฉริยะจะนำข้อมูลจากเซ็นเซอร์แรงดันและภาพจากกล้องมาใช้เพื่อให้ได้มุมโค้งที่แม่นยำ ซึ่งช่วยลดงานที่สูญเปล่าลงประมาณ 30% เมื่อผลิตชิ้นส่วนสำหรับเครื่องบินและยานอวกาศ สิ่งที่ทำให้ระบบเหล่านี้โดดเด่นคือความสามารถในการจัดการปัญหาสปริงแบ็ค (springback) โดยอัตโนมัติ ซึ่งเป็นสิ่งที่เคยสร้างความปวดหัวให้กับวิศวกรอย่างมากเมื่อใช้วิธีดั้งเดิม โดยเฉพาะเมื่อทำงานกับโลหะที่แข็งแกร่ง เช่น ไทเทเนียม หรือโลหะผสมเหล็กขั้นสูง

การบำรุงรักษาเชิงคาดการณ์และการใช้งาน IoT ในเครื่องม้วนแผ่น CNC

เมื่อเซ็นเซอร์ IoT ถูกเชื่อมต่อกับตัวควบคุม CNC จะเปิดโอกาสใหม่ๆ มากมายในการตรวจสอบปัญหาด้านการบำรุงรักษาล่วงหน้าก่อนที่จะเกิดขึ้นจริง ข้อมูลที่รวบรวมจากสิ่งต่าง ๆ เช่น ระดับการสั่นสะเทือน การเปลี่ยนแปลงอุณหภูมิ และการวัดแรงบิดในเครื่องดัดแผ่นโลหะ จะถูกป้อนเข้าสู่แบบจำลองการเรียนรู้ของเครื่องจักรขั้นสูงเหล่านี้ และผลลัพธ์ที่ได้คือ แบบจำลองเหล่านี้สามารถตรวจจับได้ว่าแบริ่งจะเสียหายเมื่อใด ล่วงหน้ากว่า 400 ชั่วโมงก่อนที่จะเกิดความผิดพลาดจริง ผู้ผลิตรายใหญ่บางรายรายงานว่า เวลาหยุดทำงานโดยไม่ได้วางแผนลดลงประมาณ 25% หลังจากการนำระบบการบำรุงรักษาเชิงคาดการณ์นี้มาใช้ ตามข้อมูลจาก Mills Machine Works ในปี 2024 สิ่งนี้หมายความว่า ค่าใช้จ่ายในการบำรุงรักษารวมโดยรวมลดลง และอายุการใช้งานของชิ้นส่วนต่าง ๆ ก็ยืดยาวออกไปมากขึ้น โดยชิ้นส่วนสำคัญสามารถใช้งานได้นานขึ้นอีกประมาณ 18 ถึง 22 เดือน

เทคโนโลยีการดัดแผ่นโลหะอัจฉริยะรุ่นใหม่

รุ่นล่าสุดของเครื่องม้วนแผ่นแบบ CNC ตอนนี้มาพร้อมคุณสมบัติการปรับเทียบอัตโนมัติ ด้วยเทคโนโลยีดิจิทัลทวิน เครื่องจักรเหล่านี้สามารถซิงค์แบบ CAD ของตนเองกับสิ่งที่เกิดขึ้นจริงในกระบวนการกลึงบนพื้นโรงงานได้โดยตรง ผู้ผลิตบางรายที่เริ่มใช้งานตั้งแต่ระยะแรก รายงานว่าสามารถลดเวลาเตรียมงานลงได้ประมาณ 15 เปอร์เซ็นต์ เมื่อเริ่มใช้การจำลองเส้นทางเครื่องมือผ่านระบบคลาวด์ การจำลองเหล่านี้คำนึงถึงปัจจัยต่างๆ เช่น การโค้งงอของเครื่องภายใต้แรงกด และการเปลี่ยนแปลงที่เกิดจากความร้อนสะสม นอกจากนี้ เรายังเห็นระบบไฮบริดที่ความแม่นยำของ CNC ผสานกับแขนหุ่นยนต์สำหรับการจัดการชิ้นส่วน การรวมกันนี้ทำให้เกิดความแตกต่างอย่างมากในการดำเนินงานที่เกี่ยวข้องกับแผ่นหนาที่มีความหนาเกิน 50 มม. ซึ่งเดิมคนงานต้องปรับตั้งค่าทุกอย่างด้วยตนเองอยู่ตลอดเวลา

ส่วน FAQ

เครื่องม้วนแผ่นแบบ CNC ช่วยเพิ่มความแม่นยำได้อย่างไร

เครื่องดัดแผ่นโลหะแบบ CNC เพิ่มความแม่นยำผ่านความสามารถในการตั้งโปรแกรมลำดับการดัดโดยอัตโนมัติและปรับค่าแบบเรียลไทม์ ซึ่งมีการตรวจสอบตำแหน่งของลูกกลิ้งอย่างต่อเนื่อง ทำให้สามารถควบคุมความคลาดเคลื่อนได้อย่างแน่นหนา

เครื่องดัดแผ่นโลหะ CNC รุ่นใหม่มีคุณสมบัติด้านความปลอดภัยอะไรบ้าง

เครื่อง CNC รุ่นใหม่มีลำดับขั้นตอนที่ตั้งโปรแกรมไว้ล่วงหน้า ปุ่มหยุดฉุกเฉิน ระบบล็อกความปลอดภัย และระบบป้องกันการโอเวอร์โหลด คุณสมบัติเหล่านี้ช่วยเพิ่มความปลอดภัยโดยลดการมีส่วนร่วมโดยตรงของผู้ปฏิบัติงาน

ระบบอัตโนมัติของ CNC ส่งผลต่อต้นทุนแรงงานอย่างไร

ระบบอัตโนมัติของ CNC ช่วยลดต้นทุนแรงงาน โดยลดความจำเป็นในการควบคุมด้วยมือ ลดอัตราความผิดพลาด และเพิ่มความสม่ำเสมอในการผลิต

ปัญญาประดิษฐ์ (AI) มีบทบาทอย่างไรในระบบ CNC

ปัญญาประดิษฐ์ (AI) ช่วยปรับแต่งค่าการดัดอย่างเหมาะสมแบบเรียลไทม์ โดยวิเคราะห์คุณลักษณะของวัสดุและการตอบสนองจากเซนเซอร์ ซึ่งช่วยเพิ่มความแม่นยำและลดการสูญเสียวัสดุ

สารบัญ

- เข้าใจการทำงานของระบบควบคุม CNC ในเครื่องดัดแผ่นโลหะ

- ความก้าวหน้าด้านความแม่นยำและความเที่ยงตรงในเครื่องม้วนแผ่น CNC

- ระบบอัตโนมัติและประสิทธิภาพการดำเนินงานในเครื่องม้วนแผ่น CNC

- ความปลอดภัยในสถานที่ทำงานและการปรับปรุงด้านกายวิภาคศาสตร์ด้วยเครื่องม้วนแผ่นโลหะแบบ CNC

- แนวโน้มในอนาคต: ปัญญาประดิษฐ์ การบำรุงรักษาเชิงคาดการณ์ และการผสานรวม CNC รุ่นใหม่

- ส่วน FAQ