Горячая и холодная прокатка: процессы, характеристики и области применения

Как горячая прокатка формирует сталь при высоких температурах

Когда сталь прокатывают при температурах выше так называемой точки рекристаллизации, обычно в диапазоне от 900 до 1200 градусов Цельсия, металл становится легче формовать без необходимости приложения значительных усилий, а также повышается его пластичность. Метод горячей прокатки стал довольно стандартным во многих отраслях для производства таких изделий, как двутавровые балки для зданий, рельсы для поездов и толстые стальные листы, которые повсеместно используются. После прохождения процесса нагрева и формования сталь быстро остывает, что способствует формированию более благоприятной зернистой структуры внутри материала. Согласно некоторым отраслевым данным из отчёта по обработке металлов за прошлый год, это фактически улучшает эксплуатационные характеристики конечного продукта примерно в четырёх случаях из пяти при рассмотрении всех промышленных применений. Тем не менее, существуют и недостатки, о которых стоит упомянуть. В процессе охлаждения на поверхности часто образуется оксидный слой, известный как окалина, а размеры могут варьироваться примерно на полтора процента в ту или иную сторону. Эти особенности, как правило, делают горячекатаную сталь неподходящей для деталей, требующих очень точных размеров или особенно гладкой поверхности.

Холодная прокатка для точности, прочности и качества поверхности

При холодной прокатке стали при комнатной температуре мы фактически сжимаем её на 15–50%, что повышает твёрдость за счёт упрочнения деформацией. Результат? Сталь, способная выдерживать примерно на 25% большее растягивающее напряжение по сравнению с горячекатаной. Кроме того, поверхность становится очень гладкой — шероховатость часто составляет менее 0,8 мкм. Ещё одно важное преимущество — контроль толщины. Речь идёт о допусках порядка ±0,05 мм. Такая точность особенно важна для деталей кузовов автомобилей, корпусов холодильников и небольших коробок для электроники. Там, где внешний вид имеет не меньшее значение, чем размеры, холоднокатаная сталь работает лучше во всех отношениях.

Сравнение горячекатаной и холоднокатаной стали: ключевые различия и области применения

| Свойство | Горячекатаная сталь | Холоднокатаная сталь |

|---|---|---|

| Температура процесса | 900–1200°C | Комнатная температура |

| Покрытие поверхности | Окисленная, шероховатая (Ra 3–6 мкм) | Гладкая (Ra 0,4–1,6 мкм) |

| Прочность | предел текучести 400–550 МПа | предел текучести 550–800 МПа |

| Типичные применения | Мосты, судостроение | Кузова автомобилей, системы отопления, вентиляции и кондиционирования |

По данным отраслевых отчетов, на сегодняшний день холоднокатаная сталь занимает около 62% рынка прецизионного производства, поскольку обеспечивает стабильные результаты и лучшее качество поверхности. Горячекатаная сталь по-прежнему активно используется в крупных строительных проектах, поскольку для подрядчиков часто важнее снижение затрат, чем достижение сверхточных допусков. Оборудование, применяемое в каждом из процессов, требует различных настроек для максимальной эффективности производственных циклов и правильного управления энергопотреблением. Производителям необходимо учитывать эти факторы при выборе между двумя вариантами в зависимости от конкретных требований проекта.

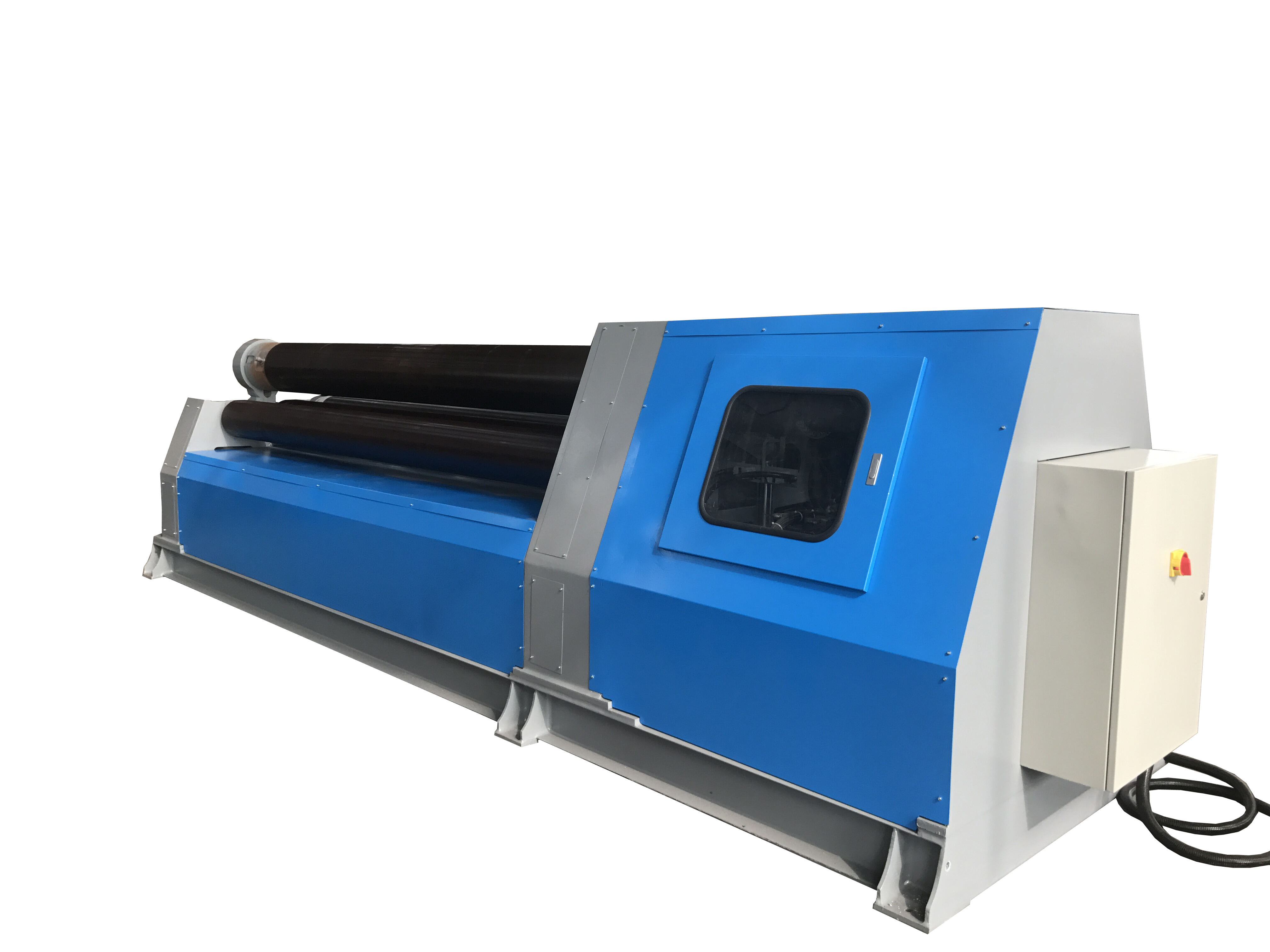

Типы и эволюция станков для прокатки стали: от ручных до станков с ЧПУ

Эволюция станков для прокатки стали — от ручных установок до компьютеризированных систем — отражает общие тенденции перехода к автоматизации, повышению точности и операционной эффективности в современном производстве.

Ручные и полуавтоматические прокатные станы: традиционные рабочие процессы

Раньше системы прокатки полностью зависели от ручного труда: операторы вручную производили настройки и проверяли толщину. Когда появились полуавтоматические версии, в них добавилась механическая помощь, например, для подачи рулонов, что сократило время производства примерно на 20 процентов по сравнению с полностью ручным трудом, согласно исследованию Понемона за 2023 год. Тем не менее, даже с этими улучшениями большинство цехов могли выпускать всего около 40–60 листов в час, поскольку процесс приходилось постоянно внимательно контролировать.

Автоматизированные прокатные станы и интеграция с умными производственными линиями

Современные автоматизированные станы используют программируемые логические контроллеры (ПЛК) для синхронизации скорости валков с конвейерными системами, обеспечивая непрерывную работу круглосуточно. При интеграции с платформами производства, поддерживающими технологии Интернета вещей (IoT), эти системы используют данные датчиков в реальном времени для динамической корректировки параметров, что позволяет сократить отходы материала на 15–30% при обработке листового металла, согласно показателям 2024 года.

Токарные станки с ЧПУ: повышение эффективности до 40%

Появление компьютерного числового управления (ЧПУ) действительно изменило точность процессов прокатки металла благодаря сервоприводным исполнительным механизмам, которые зачастую обеспечивают точность около плюс-минус 0,05 миллиметра. Эти современные станки с ЧПУ используют алгоритмы машинного обучения для оптимизации траекторий инструмента, что позволяет им работать примерно на 40 процентов быстрее, чем традиционные ручные фрезерные операции, не жертвуя при этом стабильностью качества продукции от одной партии к другой. Мощность этих систем обусловлена их способностью бесшовно взаимодействовать с программными пакетами САПР/CAM. Время настройки сложных деталей также значительно сократилось: сложные формы, на настройку которых раньше уходило восемь часов, теперь можно настроить всего за 45 минут.

Основные компоненты и обслуживание станков для прокатки стали

Станы для прокатки стали зависят от высокоточных компонентов и строгого соблюдения режимов технического обслуживания, чтобы обеспечить надёжность, долгий срок службы и стабильный выход продукции.

Валки и конфигурации валков в современных прокатных станах

Ролики являются основой прокатных станов, обеспечивая оптимальное давление для утоньшения материалов или изменения их поперечного сечения. В современной промышленной практике применяются несколько стандартных конфигураций: двухвалковые установки для базовых операций, четырёхвалковые системы при необходимости повышенной точности и сложные кассетные станы для выполнения особенно трудоёмких задач. Пазы, выполненные на определённых роликах, позволяют формировать изделия, такие как арматурные стержни и металлические прутки, в то время как гладкие валки производят ровные листы и толстые плиты без искажений. Переход от обычной стали к более твёрдым сплавам также даёт существенный эффект. Промышленные испытания показывают, что срок службы таких усовершенствованных роликов примерно на 40 процентов дольше, прежде чем потребуется их замена, что означает меньшее количество простоев и снижение общих затрат на техническое обслуживание.

Подшипники, корпуса и приводные системы: обеспечение эксплуатационной устойчивости

- Подшипники : Конические роликовые подшипники управляют как осевыми, так и радиальными нагрузками при высокоскоростных операциях, минимизируя трение между вращающимися роликами и неподвижными рамами.

- Корпус : Корпуса из усиленной стали поглощают динамические усилия свыше 12 тонн во время горячей прокатки, обеспечивая структурную целостность.

- Приводные системы : Синхронизированные асинхронные двигатели обеспечивают точный контроль крутящего момента на зазорах прокатки шириной до 0,5 мм, что критически важно для равномерной деформации.

Регулярные проверки выравнивания предотвращают 78% незапланированных остановок, вызванных механическим несоосностью (Industrial Engineering Journal, 2023).

Распространённые проблемы технического обслуживания и передовые практики

Ключевые проблемы при обслуживании прокатного оборудования включают:

| Проблема | Решение | Частота |

|---|---|---|

| Износ поверхности валков | Перешлифовка или хромирование | Каждые 500 часов работы |

| Перегрев подшипников | Проверка вязкости смазочных материалов | Еженедельно |

| Гидравлические утечки | Замена уплотнений и испытания на давление | Ежеквартально |

Внедрение стратегий прогнозируемого технического обслуживания, таких как анализ вибрации и тепловизионный контроль, сокращает простои на 30 %. Ежедневная регистрация отклонений в работе дополнительно способствует раннему обнаружению неисправностей и, как показали исследования, увеличивает срок службы оборудования на 7–12 лет в условиях интенсивной эксплуатации.

Будущие тенденции: Индустрия 4.0, автоматизация и устойчивое производство проката стали

Умные датчики и прогнозируемое техническое обслуживание сокращают простои на 30 %

В наши дни большинство современных прокатных станов оснащены датчиками Интернета вещей, которые отслеживают всё — от изменений температуры до вибраций оборудования и признаков износа — по мере их возникновения. Последние данные о тенденциях в сталелитейной промышленности за 2024 год показывают интересную информацию об этих интеллектуальных системах мониторинга. Предприятия, использующие прогнозируемое техническое обслуживание на основе данных с датчиков, сообщают примерно о на 30 процентов меньшем количестве незапланированных простоев по сравнению с теми, кто ждёт поломок. Что делает эту ситуацию ещё лучше? Продвинутые алгоритмы машинного обучения анализируют исторические данные о работе оборудования и могут предсказать, когда детали могут выйти из строя, за срок от одной до двух недель. Это даёт службам технического обслуживания достаточно времени для устранения проблем до того, как производство будет прервано.

ИИ и цифровые двойники в оптимизации прокатных станов

Цифровые двойники создают виртуальные копии реальных прокатных станов, позволяя производителям тестировать изменения процессов, не останавливая производство. В сочетании с искусственным интеллектом такие системы сокращают время наладки примерно на 25 % и значительно повышают стабильность соблюдения допусков по толщине — на самом деле, на 12 % лучше. Система корректирует скорость валков и прикладывает оптимальное давление в зависимости от типа стали, проходящей по линии, и её текущего состояния. Благодаря таким умным настройкам предприятия выбрасывают намного меньше материала в отходы по сравнению с традиционными методами.

Устойчивые инновации: снижение энергопотребления в прокатных станах

Системы рекуперативного привода работают за счёт улавливания энергии, вырабатываемой при замедлении тяжёлых валков в процессе работы, а затем возвращают эту накопленную энергию на питание другого оборудования на предприятии. В некоторых тестовых установках мы уже наблюдали снижение потребления энергии примерно на 15 процентов. Рассматривая другие экологические улучшения, производители начинают экспериментировать с отжиговыми печами, работающими на водороде, вместо традиционных, в то время как другие переходят на биологически разлагаемые смазочные материалы растительного происхождения для своих процессов прокатки, что определённо снижает объём вредных стоков. Системы водяного охлаждения также становятся умнее: сегодня многие передовые предприятия добиваются повторного использования почти всей технологической воды, хотя достижение идеальных 95 % требует тонкой настройки в зависимости от конкретной конфигурации.

Дорога вперед: умные, экологичные и взаимосвязанные технологии прокатки

Современное поколение прокатного оборудования теперь включает блокчейн-технологии для отслеживания качества на всех этапах производственной цепочки, а также системы интернета вещей (IoT), которые помогают различным заводам эффективно взаимодействовать в процессах плавки, прокатки и отделки. В ходе одного из недавних испытаний на заводе в Германии при интеграции всех этих систем время поставки сократилось примерно на 40 %. Также ведутся перспективные разработки в области формовки с использованием лазера, которые потенциально могут снизить расход материала примерно на 22 %, не нарушая при этом важных требований ASTM к прочности. Эти достижения указывают на то, что многие в отрасли считают следующим большим шагом вперёд в производстве стали — делая его не просто более быстрым, но и более выгодным как для бизнеса, так и для окружающей среды в долгосрочной перспективе.

Часто задаваемые вопросы

В чем основное различие между горячей и холодной прокаткой?

Горячая прокатка выполняется при высоких температурах, как правило, в диапазоне от 900 до 1200 градусов Цельсия, и используется для производства крупнотоннажной продукции, такой как двутавровые балки и рельсы, тогда как холодная прокатка осуществляется при комнатной температуре для достижения высокой точности, прочности и гладкой поверхности, что делает её идеальной для автомобильных и электронных корпусов.

Каковы распространённые области применения стали горячей прокатки?

Сталь горячей прокатки обычно используется в масштабных строительных проектах, таких как мосты, судостроение и конструкционные стальные изделия, благодаря своей экономичности и простоте производства.

Каким образом холодная прокатка улучшает свойства стали?

Холодная прокатка повышает прочность стали за счёт упрочнения деформацией, а также улучшает качество поверхности и точность толщины, что делает её подходящей для изделий, где важны малые допуски и гладкая текстура.

Какие существуют новейшие разработки в технологии прокатки стали?

Последние достижения включают интеграцию ИИ, Интернета вещей и систем прогнозирующего технического обслуживания для повышения эксплуатационной эффективности, снижения энергопотребления и минимизации простоев, а также внедрение устойчивых практик, таких как системы рекуперативного привода и использование экологически чистых смазочных материалов.

Зачем используются умные датчики в современных прокатных станах?

Умные датчики обеспечивают получение данных в реальном времени о работе оборудования, что способствует прогнозирующему техническому обслуживанию и сокращению незапланированных простоев за счёт раннего обнаружения потенциальных неисправностей и своевременного вмешательства.

Содержание

- Горячая и холодная прокатка: процессы, характеристики и области применения

- Типы и эволюция станков для прокатки стали: от ручных до станков с ЧПУ

- Основные компоненты и обслуживание станков для прокатки стали

- Будущие тенденции: Индустрия 4.0, автоматизация и устойчивое производство проката стали

-

Часто задаваемые вопросы

- В чем основное различие между горячей и холодной прокаткой?

- Каковы распространённые области применения стали горячей прокатки?

- Каким образом холодная прокатка улучшает свойства стали?

- Какие существуют новейшие разработки в технологии прокатки стали?

- Зачем используются умные датчики в современных прокатных станах?