Что такое пресс-тормоз и его роль в обработке металла?

Определение и основная функция пресс-тормозов в обработке металлов

Листогибочный пресс представляет собой одну из ключевых машин, используемых для точного изгиба листового металла посредством контролируемого приложения усилия. В общем, процесс заключается в зажиме металла между двумя основными частями — пуансоном сверху и матрицей снизу. При подаче давления получается выполнить самые разнообразные изгибы, включая стандартные V-образные, U-образные формы или любые другие углы, требуемые по заданию. Ценность всей этой операции заключается в том, что плоские листы превращаются в действительно полезные конструкции, такие как промышленные корпуса, монтажные скобы и различные компоненты шасси, востребованные в производственных отраслях. В наши дни большинство современных листогибочных прессов способны обеспечивать очень точные допуски, примерно плюс-минус 0,1 градуса, как указано в данных Moore Machine Tools за 2025 год. Именно такая точность объясняет их повсеместное применение — от автомобильных заводов до авиационных сборочных линий и строительных площадок, где важна точность.

Историческое развитие и промышленное значение листогибочных прессов

История пресс-пил начинается в старых кузнечных мастерских XIX века. Со временем эти машины претерпели значительные изменения, перейдя от простых рычажных систем к более совершенным гидравлическим версиям к 1950-м годам. Во времена Второй мировой войны развитие сильно ускорилось, поскольку фабрикам требовались самые разнообразные точные детали для самолетов и другого военного оборудования. Если посмотреть на сегодняшний день, то по данным FMA за 2023 год, пресс-пилы выполняют около 63% всей работы по гибке металла в американских производственных мастерских. Этот показатель многое говорит о том, насколько центральное место эти машины заняли как в крупносерийном производстве, так и в практиках бережливого производства. Интересно, что с 1980-х годов, когда в системы начали интегрировать компьютерное числовое управление, производители внезапно получили возможность изготавливать сложные формы снова и снова почти без участия человека.

Основные компоненты пресс-пилы: анатомия машины для гибки

Рама, Станина, Ползун и Матрица: Основные Конструктивные и Функциональные Части

Прессы-ножницы, как правило, зависят от примерно пяти основных компонентов, чтобы достичь точных изгибов металла. Во-первых, имеется прочная стальная рама, сваренная вместе. Она обеспечивает устойчивость всей конструкции при приложении давления во время работы. Затем есть станина, прикрепленная к нижней части рамы, которая удерживает нижнюю матрицу на месте. С противоположной стороны находится подвижный ползун, который перемещается вверх и вниз. В зависимости от типа привода — гидравлические цилиндры, традиционные механические системы или современные электрические сервоприводы — ползун прижимает пуансон к обрабатываемому материалу. В этот момент металл вынужден принимать форму нижней матрицы, в результате чего получаются точные изгибы, необходимые производителям.

Система Пуансона и Матрицы: Как Оснастка Определяет Геометрию Изгиба

Угол и радиус изгибов во многом зависят от того, насколько пуансон соответствует матрице. Стандартные изгибы обычно получаются при использовании V-образного пуансона вместе с соответствующей матрицей. Однако при использовании инструментов для получения острых углов производители могут создавать более тесные радиусы, которые часто требуются для определенных деталей. Важно помнить, что ширина отверстия матрицы значительно влияет на величину усилия, необходимого для операций изгиба. Более узкие отверстия требуют примерно на 30% больше усилия для материалов одинаковой толщины по сравнению с широкими матрицами. Это особенно важно учитывать при оценке производственных затрат. Компании, которые поддерживают хорошо организованные библиотеки инструментов, достигают значительных улучшений в рабочем процессе, так как тратят меньше времени на замену инструментов между различными задачами, что особенно важно для предприятий, занимающихся разнообразными производственными задачами изо дня в день.

Задний упор и системы ЧПУ: обеспечение точного позиционирования материала

Системы числового программного управления (ЧПУ) автоматизируют процесс заднего прибора , программируемая остановка, которая позиционирует листы с точностью 0,001 дюйма по нескольким осям. В продвинутых моделях используются лазерные датчики для обнаружения неровностей материала, что обеспечивает постоянные места изгиба. Такая автоматизация сокращает время настройки на 40–60% по сравнению с ручной регулировкой на немеханизированных станках.

Гидравлические, механические и сервоэлектрические приводы: сравнение

Приводные системы определяют эксплуатационные характеристики:

- Гидравлический : Преобладает при гибке толстых листов (сталь толщиной более 20 мм) с усилием свыше 6000 тонн, однако потребление энергии на 15–20% выше, чем у электрических аналогов.

- Механический : Обеспечивает высокую скорость цикла (свыше 50 изгибов/минуту) при работе с легкими материалами, но не обладает достаточной точностью и гибкостью для современных применений.

- Сервоэлектрические : Обеспечивает повторяемость ±0,0002 дюйма и снижает потребление электроэнергии на 50–70% за счет рекуперации энергии, идеально подходит для высокоточных задач с низким усилием.

Гибридные системы сегодня сочетают гидравлическую мощность с электрическим управлением, обеспечивая баланс силы и точности для потребностей интеллектуального производства.

Как работают листогибочные прессы: пошаговый процесс гибки

Принцип работы: от приложения усилия до деформации металла

Формовка металла происходит, когда листогибочный пресс прикладывает сосредоточенное усилие через пуансон в матрицу, что вызывает так называемую пластическую деформацию. По мере опускания ползуна создается давление, зависящее от толщины материала и его предела прочности. Возьмем, к примеру, нержавеющую сталь и алюминий: для нержавеющей стали требуется на 25–30 % больше усилия для изгиба при одинаковой толщине. Что происходит на самом деле в ходе этого процесса — внешние части растягиваются, а внутренние — сжимаются, в результате чего получаются устойчивые изгибы без трещин на металле.

Пошаговая последовательность: выравнивание, зажим, гибка и возврат

- Выравнивание : Листы устанавливаются относительно задних упоров с ЧПУ с точностью ±0,1 мм

- Зажим : Гидравлические прижимы фиксируют материал, чтобы предотвратить его смещение

- Сгибание : Поршень вдавливает пуансон в полость матрицы со скоростью 5–15 мм/сек, в зависимости от пластичности

- Сжатие : Программируемая коррекция компенсирует прогиб до полного втягивания

Поведение материала при изгибе: пружинение, напряжение и точность

Все металлы проявляют пружинение — частичное возвращение к исходной форме после снятия нагрузки. Холоднокатаная сталь обычно имеет пружинение 2°–5°, что требует стратегий перегиба. Более тонкие материалы (<3 мм) демонстрируют на 30% большее отклонение пружинения, чем толстые пластины, что требует измерения угла в реальном времени для соблюдения допусков ±0,5°.

Роль ЧПУ в автоматизации и стандартизации последовательности изгиба

Современные системы ЧПУ автоматизируют ключевые функции:

- Регулировка усилия для партий с разной толщиной

- Адаптивная коррекция с использованием датчиков пружинения

- Оптимизация траектории инструмента для минимизации циклов

- Управление библиотекой матриц, сокращающее время на переналадку на 40%

Алгоритмы машинного обучения теперь предсказывают последовательность изгибов с точностью 98 %, значительно сокращая процесс проб и ошибок при выполнении индивидуальных заказов.

Распространенные методы гибки: воздушная гибка, вытяжка и калибровка

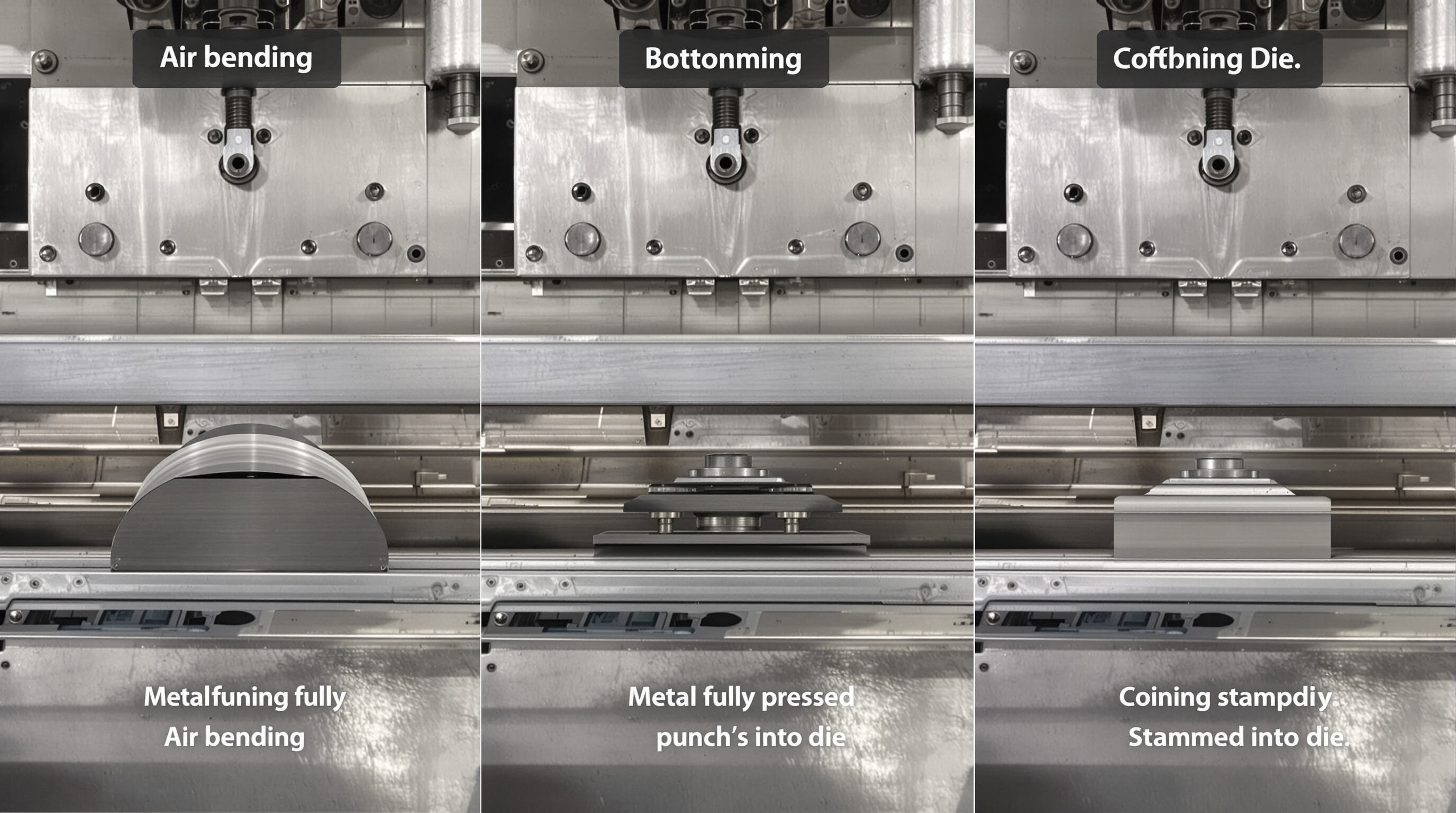

Воздушная гибка против вытяжки и калибровки: методы, требования к усилиям и точность

По сути, листогибочные прессы работают тремя способами при операциях формовки металла. Первый способ — это гибка с зазором, при которой между пуансоном и матрицей остается свободное пространство во время формования металлических деталей. Этот метод требует на 20–30% меньше усилий по сравнению с другими техниками, что делает его довольно эффективным для многих применений. Минусом является то, что детали имеют тенденцию к пружинению примерно на 2–5 градусов после формовки, поэтому необходимо учитывать корректировки для получения конечных углов. Затем идет метод глубокого выдавливания (bottoming), при котором материал полностью вдавливается в полость матрицы. Этот процесс требует примерно в четыре-шесть раз больше усилий, чем гибка с зазором, но обеспечивает гораздо большую точность — плюс-минус половина градуса, поскольку металл полностью подвергается пластической деформации в ходе процесса. И наконец, есть метод чеканки (coining), который предполагает действительно высокое давление — усилие в восемь-десять раз больше, чем при гибке с зазором. Это позволяет практически полностью устранить пружинение, получая при этом крайне стабильные углы с точностью плюс-минус 0,1 градуса. Такая точность делает чеканку идеальной для критически важных компонентов, используемых в аэрокосмической и медицинской промышленности. Однако производители должны учитывать, что износ инструментов в этом случае значительно возрастает — примерно на 300% по сравнению с другими методами.

Достоинства и недостатки каждого метода гибки в производственных условиях

| Метод | Преимущества | Ограничения |

|---|---|---|

| Воздушная гибка | Низкие затраты на оснастку, гибкость многоугольной гибки | Требуется компенсация пружинения |

| Гибка с поджатием | Высокая повторяемость, эффективность при серийном производстве | Требует отдельных штампов для каждого угла |

| Ковка | Экстремальная точность для критических применений | потребление энергии в 5 раз выше по сравнению с воздушной гибкой |

Расчет усилия и влияние толщины материала на выбор метода

Требуемое усилие увеличивается пропорционально толщине материала и методу:

- Воздушная гибка : $ Force = \frac{1.42 \times UTS \times Length \times Thickness^2}{Die\ Opening} $

- Гибка с поджатием : 4–6-кратное усилие воздушного изгиба

- Ковка : 8–10-кратное усилие воздушного изгиба

Сталь толще 5 мм, как правило, требует штамповки, тогда как тонколистовой алюминий (1–3 мм) хорошо подходит для воздушного изгиба.

Минимизация смены инструментов при сохранении точности изгиба

ЧПУ-пресс-тормоза сокращают время переналадки на 40% за счет:

- Лазерных задних упоров (точность позиционирования ±0,02 мм)

- Интеллектуальных библиотек матриц, в которых хранится до 200 профилей инструментов

- Адаптивного контроля усилия, компенсирующего отклонения материала

Модульные инструменты позволяют переключаться между воздушным изгибом и вытяжкой за три минуты без повторной калибровки.

Системы управления пресс-поворотных станков: NC против CNC в современном производстве

Различия между NC и CNC пресс-поворотными станками в управлении и гибкости

Пресс-поворотные станки с NC (числовым управлением) требуют ручной настройки углов изгиба и усилия, что ограничивает точность уровнем навыков оператора. Системы CNC (управление с числовым программным обеспечением) автоматизируют эти параметры посредством программируемой логики, обеспечивая повторяемость ±0,001 дюйма. Модели CNC поддерживают управление по оси Z и адаптивное выравнивание, тогда как станки NC обычно управляют только осями X/Y.

| Особенность | Cnc пресс-ножницы | NC гибочный пресс |

|---|---|---|

| Управление осью | 3+ оси (X, Y, Z) | 2 оси (X, Y) |

| Прецизионный | ±0,001 дюйма с автоматической коррекцией | ±0,02 дюйма (ручные проверки) |

| Время установки | 5–15 минут (предустановки) | 30–60 минут |

| Интеграция программного обеспечения | Совместимость с CAD/CAM | Ничто |

Как интеграция CNC улучшает точность и совместимость с интеллектуальным производством

Системы ЧПУ корректируют ошибки пружинения в реальном времени, отслеживая усилие и регулируя положение ползуна с точностью до 0,1° относительно заданного угла, снижая уровень брака на 42% по сравнению с методами NC (Fabrication Insights 2023). Поддерживающие IoT прессы с ЧПУ интегрируются с ERP-системами, бесшовно синхронизируясь с лазерными станками и сварочными роботами в средах Industry 4.0.

Ручная и автоматическая настройка: компромиссы между эффективностью в современных операциях

Если станки с ЧПУ подходят для мастерских-прототипов, производящих менее 50 гибов в месяц, то автоматизация с ЧПУ становится экономически эффективной в массовом производстве, снижая затраты на рабочую силу на единицу продукции на 58% при партиях свыше 500 единиц. Однако системы NC остаются полезными для мастерских, работающих с нестандартными размерами листов или устаревшим оборудованием, несовместимым со стандартами ЧПУ.

Часто задаваемые вопросы о прессах-гибовщиках

Какие материалы можно гнуть на прессе-гибовщике?

Прессы могут гнуть различные металлы, включая сталь, алюминий, медь и латунь. Выбор материала часто зависит от области применения и требуемых свойств, таких как прочность и устойчивость к коррозии.

В чем разница между гидравлическим и механическим прессованием?

Гидравлические листогибочные прессы используют гидравлические цилиндры для приложения усилия, что делает их идеальными для тяжелых и толстых материалов. Механические листогибочные прессы используют механические компоненты, обеспечивая более высокую скорость цикла, но меньшую точность по сравнению с гидравлическими или сервоэлектрическими системами.

Что такое пружинение при гибке металла?

Пружинение — это способность металла частично возвращаться в свою исходную форму после гибки, что требует компенсации в процессе гибки для достижения точных углов.

Почему системы ЧПУ предпочтительнее традиционных NC-систем?

Системы ЧПУ обеспечивают автоматизированную точность, сокращают время на настройку и улучшают воспроизводимость в производственных циклах. Они лучше интегрированы с современными технологиями умных заводов по сравнению с NC-системами.

Содержание

- Что такое пресс-тормоз и его роль в обработке металла?

- Основные компоненты пресс-пилы: анатомия машины для гибки

- Рама, Станина, Ползун и Матрица: Основные Конструктивные и Функциональные Части

- Система Пуансона и Матрицы: Как Оснастка Определяет Геометрию Изгиба

- Задний упор и системы ЧПУ: обеспечение точного позиционирования материала

- Гидравлические, механические и сервоэлектрические приводы: сравнение

- Как работают листогибочные прессы: пошаговый процесс гибки

- Распространенные методы гибки: воздушная гибка, вытяжка и калибровка

- Системы управления пресс-поворотных станков: NC против CNC в современном производстве

- Часто задаваемые вопросы о прессах-гибовщиках