Интеграция гидравлических и CNC технологий

Эволюция гидравлических систем в гильотинных ножницах

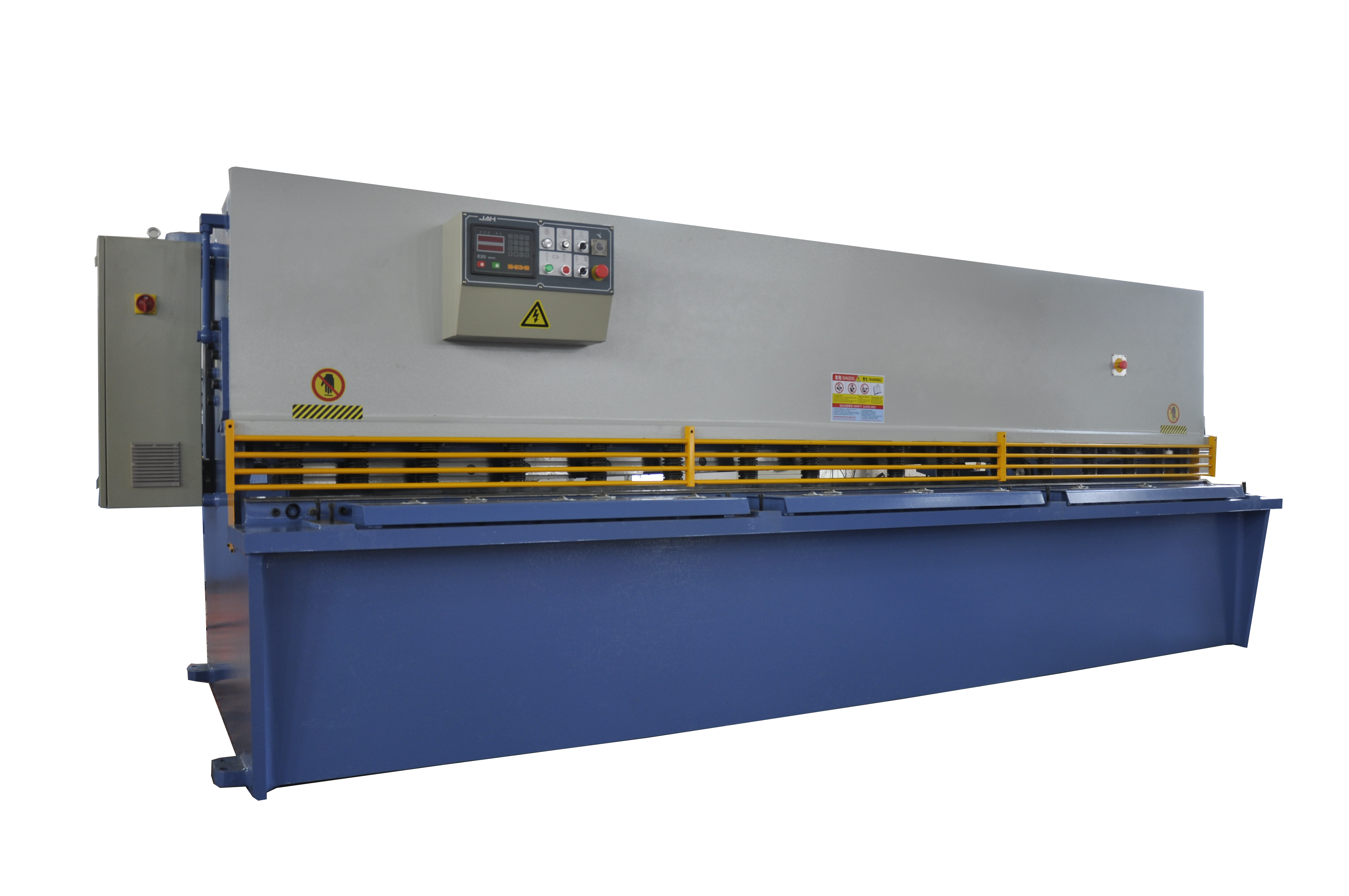

Производительность гильотинных ножниц была значительно улучшена благодаря применению гидравлических систем на протяжении лет. Начальные конструкции гильотинных ножниц были механическими процессами, которые не только были неэффективными, но и негибкими. Внедрение гидравлических систем привело к ключевым технологическим прорывам – таким как контроль давления и повышение эффективности силы резки – что переопределило резку металла. Сегодня гидравлические машины для резки металла стали быстрее и энергоэффективнее, поэтому они более широко используются в современных предприятиях. Например, некоторые гидравлические модели предлагают до 30 процентов более высокую скорость резки – что может обеспечить значительное увеличение производительности. Исторические примеры, такие как эволюция гидравлических машин для резки, показывают, что инновации, такие как автоматическая калибровка давления, могут привести к более плавным и быстрым операциям, что увеличивает объем выпускаемой продукции.

Роль ЧПУ в точной резке

Применение технологии Числового Программного Управления (CNC) в гильотинных ножницах является важным фактором для достижения точной резки. С помощью систем управления CNC можно делать точные настройки, а также использовать интегрированные системы обратной связи для дальнейшей оптимизации процесса резки с целью повышения точности. Доказано, что точность в гильотинных ножницах с управлением CNC значительно выше, чем допуски традиционных методов, и можно сказать, что она близка к нулю. Такая точность предотвращает потери материала, что крайне важно для экономичного производства, и означает более высокое качество конечного продукта. Кроме того, технологии CNC обеспечивают больший контроль над параметрами резки, что позволяет гораздо более последовательно и эффективно соответствовать спецификациям производителя.

Синхронизация с оборудованием для гибки листового металла

Синхронизация гидравлической системы в гильотинных ножницах с машиной для гибки листов необходима для организации полностью автоматизированных производств. Соответственно, такая координация операций известна тем, что позволяет повысить эффективность этих процессов, например, сократить время настройки, увеличить обработку материалов и т.д. В прошлом это было доказано через кейсы, но можно видеть, что там, где гидравлическое оборудование для гибки листов правильно синхронизировано с гильотинными ножницами, возникает гораздо меньше узких мест в производственном процессе. Синхронизация по техническим стандартам, таким как цифровые протоколы связи, полезна в данном контексте. Результатом является более плавный рабочий процесс, что означает, что конвейер становится более эффективным и масштабируемым, а производители могут увеличивать объем производства без снижения качества или скорости.

Прогресс в автоматизации и умных функциях

Гильотинные ножницы с поддержкой IoT

Включение Интернета вещей (IoT) в гильотинные ножницы приводит к мониторингу технического обслуживания и предсказательному анализу следующего поколения, что позволяет получить доступ к более умным операциям. Поскольку эти машины подключены к IoT, вы можете собирать данные в реальном времени, что может помочь минимизировать простои как за счет создания уведомлений о предсказательном обслуживании, так и за счет диагностики. Согласно журналу Industry Week, производственные компании могут прогнозировать, когда оборудование выйдет из строя, и поэтому поддерживать более высокие уровни операционной продуктивности. Сокращение простоев означает лучшую продуктивность и лучший финансовый результат. Группа LVD является одной из компаний, успешно внедривших возможности IoT, что повысило операционную эффективность и предоставило критические данные о состоянии и производительности машин. Это развитие отражает тенденцию к все более технологически продвинутым, связанным и автоматизированным производственным средам.

Оптимизация процессов на основе ИИ

Гильотинный резательный станок использует интеллектуальный анализ и адаптацию в процессе резки, искусственный интеллект (ИИ) оптимизирует параметры резки и улучшает циклические времена. С помощью обнаружения шаблонов и переменных ИИ выявляет возможные улучшения для достижения более эффективного процесса при снижении затрат. Пример исследования, который опубликовал Manufacturing Tomorrow, показывает, как операции с усиленным ИИ привели к сокращению циклических времен на 20% и значительной экономии средств. Эти приложения не только оптимизируют процессы, но и указывают на будущие тенденции, где интеграция ИИ может стать стандартом в производственных условиях. Благодаря новым технологиям, таким как алгоритмы машинного обучения, производители теперь имеют возможность использовать мощь ИИ для большей точности и скорости.

Интеграция с системами гибочных прессов

В приложениях, куда могут быть интегрированы гибочные прессы и гидравлические ножницы, наблюдается рост использования гильотинных ножниц в сочетании с системами гибочных прессов для адаптивных производственных решений и повышения эффективности обработки материалов. Интеграция позволяет им переключаться от операций резки на операции гибки без простоев, что приводит к более коротким временам настройки и большей производительности обработки материалов. Trumpf успешно применил такой подход, продемонстрировав, что синхронизация гильотинных ножниц с системами гибочных прессов приводит к хорошо организованным производственным линиям и расширенному диапазону производства. Преимущества такого слияния проявляются в улучшенной универсальности, с помощью которой технология может быть персонализирована и применена в производстве для удовлетворения различных отраслевых потребностей. Эта тенденция подчеркивает необходимость интеграции технологий для создания гибкой и отзывчивой производственной среды, которая является ключевой для решения изменяющихся рыночных требований.

Повышенная точность и совместимость материалов

Резка высокопрочных сплавов с улучшенными лезвиями

Разработка лезвия позволила гидравлическому металлообрабатывающему станку быстро обрабатывать сплавы средней и высокой прочности. Кроме того, производители разработали современные износостойкие лезвия, что делает их экономически эффективными. Таким образом, например, такие передовые лезвия имеют более длительный срок службы, что приводит к менее частой замене и меньшим простоем на обслуживание. Высокопрочная резка сплавов всё чаще требуется в автомобильной и авиакосмической промышленности, где нужны долговечные детали при высоких температурах и давлении. Эти отрасли используют точность и надёжность в качестве резки последних технологий лезвий.

Адаптивная регулировка зазора для тонких и толстых пластин

С развитием технологий появились механические резаки с ЧПУ, а также машинный гильотинный резак с очень практичной функцией регулируемого зазора. Благодаря этой гибкости при резке как тонких, так и более толстых пластин практически не образуется отходов и повышается производительность. Согласно результатам исследований, эта функция может повысить эффективность более чем на 15% за счет исключения ручной перекалибровки. Ведущие производители, особенно в области точного машиностроения, интегрировали эти функции в свои продукты, создавая изделия, которые не имеют себе равных по гибкости и точности, что революционизировало производство широкого спектра металлических изделий.

Совместимость с профилированными металлическими формами

Совместимость гидравлической машины для гибки листов с профилированными металлическими изделиями является ключевой для реализации функциональной гибкости и расширения аспекта продуктивности. Эта взаимозаменяемость позволяет машинам обработывать широкий ассортимент профилированных изделий, которые необходимы в строительной отрасли и при производстве оборудования. Например, поставщики, которые полностью принимают технологию, гарантирующую такую совместимость, могут предложить более совершенные портфели продуктов, а также использовать дополнительные бизнес-возможности. Машины, оснащенные определенными техническими возможностями, такими как регулируемые валы и прочные конструкционные формы, позволяют различным формам быть совместимыми и многочисленными в производстве, что повышает гибкость оборудования.

Устойчивые производственные практики

Энергоэффективные гидравлические приводы

Гидравлический привод гильотинного ножничного станка с энергосбережением внес новую струю в работу гидравлических резочных станков и достиг цели экономии энергии. Эти системы оснащены передовыми технологиями, которые делают потребление энергии эффективным и экономят много денег. Например, ранние пользователи в производстве утверждают, что экономия затрат на энергию может превышать 20%, что открывает потенциал для экономии стоимости и повышения операционной эффективности по всей отрасли. Помимо снижения операционных расходов, такие улучшения поддерживают более широкие инициативы устойчивого развития. Эти ножницы для металла среди гидравлических машин для резки металла снижают энергетические ожидания и способствуют экологически чистой эксплуатации, что является преимуществом в мире, который всё больше беспокоится о более экологичных процессах.

Тренды в дизайне перерабатываемых компонентов

Производственная промышленность все больше внедряет перерабатываемые элементы в части гильотинных ножниц, стремясь снизить экологический след. Восстановление и переработка материалов также возрождаются благодаря этой тенденции, уменьшая количество отходов, попадающих на свалки. Качественные поставщики, такие как производители трехролевых станков для гибки листов, задают стандарты для этих ответственных методик проектирования, значительно сокращая потребление отходов. Например, в некоторых случаях наблюдается сокращение производственных отходов на 30% за счет переработки деталей. Помимо этого, такие новшества символизируют большее чувство корпоративной ответственности, а также делают продукт более привлекательным для потребителей, которые сейчас чаще покупают у экологически ориентированных компаний. Принятие перерабатываемых компонентов становится одной из ключевых черт устойчивого развития в современном производстве.

Инновации в области снижения шума

Достижения в области снижения шума являются причиной того, что гидравлические гильотинные ножницы становятся все более удобными для пользователя и соответствуют отраслевым нормам. Снабженные последними технологиями по снижению шума, эти системы создают тихую рабочую среду за счет снижения уровней шума в промышленных приложениях. Доказанное воздействие этих технологий также подтверждается во множестве кейсов в других приложениях, где операторы испытали меньший шумовой стресс и повысили продуктивность на рабочем месте. Системы поглощения вибрации и шумоизолирующие корпуса также становятся все более популярными. Инновации в гидравлических пресс-тормозах не только повышают комфорт оператора до новых уровней, но и соответствуют ужесточающимся требованиям по шуму на рабочем месте, демонстрируя приверженность как новому мышлению, так и благополучию сотрудников.

Инновации в области безопасности и эргономичный дизайн

Защита лазерной безопасности и сенсорная технология

Защитные ограждения с датчиками на гидравлическом металлическом ножницовом распределителе выводят безопасность оператора на новый уровень. Они могут обнаруживать препятствия и автоматически останавливать машину, снижая риск травм. При отсутствии этих функций ошибки оператора случались довольно часто. Например, некоторые заводы отметили на 40% меньше несчастных случаев после внедрения технологий безопасности на основе датчиков. Стандарты ISO 13849 и другие отраслевые стандарты продвигают передовые системы безопасности, подчеркивая необходимость таких технологий. Большинство применений требует периодической проверки и калибровки системы для оптимальной производительности и максимальной безопасности на рабочем месте.

Разработка пользовательских интерфейсов

Последние инновации в интерфейсах оператора для ЧПУ гильотинных ножниц значительно облегчили их использование и оптимизировали производственный процесс. Время и MTTR существенно сократились благодаря использованию инноваций, таких как сенсорные экраны и более простые макеты программного обеспечения. Исследования показывают, что такой удобный интерфейс может снизить ошибки оператора на 30% и значительно повысить продуктивность. Компании, такие как Amada и Trumpf, находятся на переднем крае программ эргономичного дизайна, чтобы убедиться, что их машины эффективны и приятны в использовании. Этот прогресс демонстрирует решимость сектора разрабатывать машины, которые настолько же пользовательские, насколько и безопасные.

Автоматизированные системы удаления обрезков

Использование роботизированных систем обработки стружки также значительно способствует улучшению безопасности, минимизируя необходимость для операторов обрабатывать часто острую стружку, падающую с гидравлических станков для гибки листового металла. Эти механизмы позволяют ускорить удаление отходов и помогают предотвратить порезы и другие опасности для безопасности. Сообщается о повышении эффективности и безопасности на 25% при использовании автоматизированных систем, где исключена человеческая ошибка при обработке стружки. Автор предвидит, что в будущем эти системы будут еще больше развиваться благодаря прогрессу в области робототехники и искусственного интеллекта, увеличивая их эффективность как с точки зрения безопасности, так и с операционной. Следующее поколение автоматизированных систем обработки стружки предложит еще больше возможностей для систем безопасности и эффективности машин.