Точные инженерные возможности лазерных машин резки

Достижение микроскопической точности

Лазерные резаки известны своей способностью достигать исключительной точности, с допусками до ±0,01 мм. Такой уровень точности является важным для точного инжиниринга в отраслях, таких как авиакосмическая промышленность и медицинские устройства, где даже незначительные ошибки могут иметь критические последствия. Использование технологии числового программного управления (CNC) повышает точность фиберных лазерных резаков, позволяя создавать сложные конструкции, которые трудно воспроизвести традиционными методами. Наблюдается, что проекты, требующие высокой точности, значительно выигрывают от использования лазерной резки, так как традиционные методы зачастую не могут соответствовать таким строгим спецификациям.

Точность, обусловленная автоматизацией CNC, позволяет лазерным резакам последовательно создавать сложные узоры, гарантируя, что каждый элемент соответствует точным спецификациям дизайна. Эта возможность особенно полезна в отраслях, где даже незначительное отклонение может повлиять на производительность продукта или безопасность, например, в высокотехнологичном медицинском оборудовании или авиакосмических компонентах. Статистика подтверждает, что технология лазерной резки значительно превосходит традиционные методы резки с точки зрения точности и повторяемости, добавляя огромную ценность проектам с жесткими спецификациями.

Чистое качество кромки без дополнительной обработки

Качество кромки, получаемое при лазерной резке, является еще одной характерной чертой его точных инженерных возможностей. Лазерная резка создает чистые, без заусенцев кромки с минимальным зазором, что снижает необходимость во вторичной обработке. Эта эффективность приводит к уменьшению времени производства и экономии затрат, так как компоненты часто готовы к сборке или последующей обработке без необходимости дополнительной отделки. Присущее качество лазерных кромок минимизирует очистку после резки, делая их сразу пригодными для использования в различных применениях.

Исследования подчеркивают преимущество чистых кромок в снижении дефектов и отказов, особенно в приложениях с высокими нагрузками. Лазерная технология не только исключает необходимость во вторичной обработке, но и повышает общую целостность производимых компонентов. Инвестируя в современные лазерные резаки, производители могут обеспечить превосходное качество и надежность своей продукции, снижая потенциальные риски, связанные с плохим качеством кромок. Минимизация риска дефектов и увеличение долговечности компонентов подтверждают, почему лазерная технология остается предпочтительным выбором в проектах точной механики по всем отраслям.

Фиберная против CO2 лазерных технологий резки

Фиберные лазерные машины: скорость и доминирование на металле

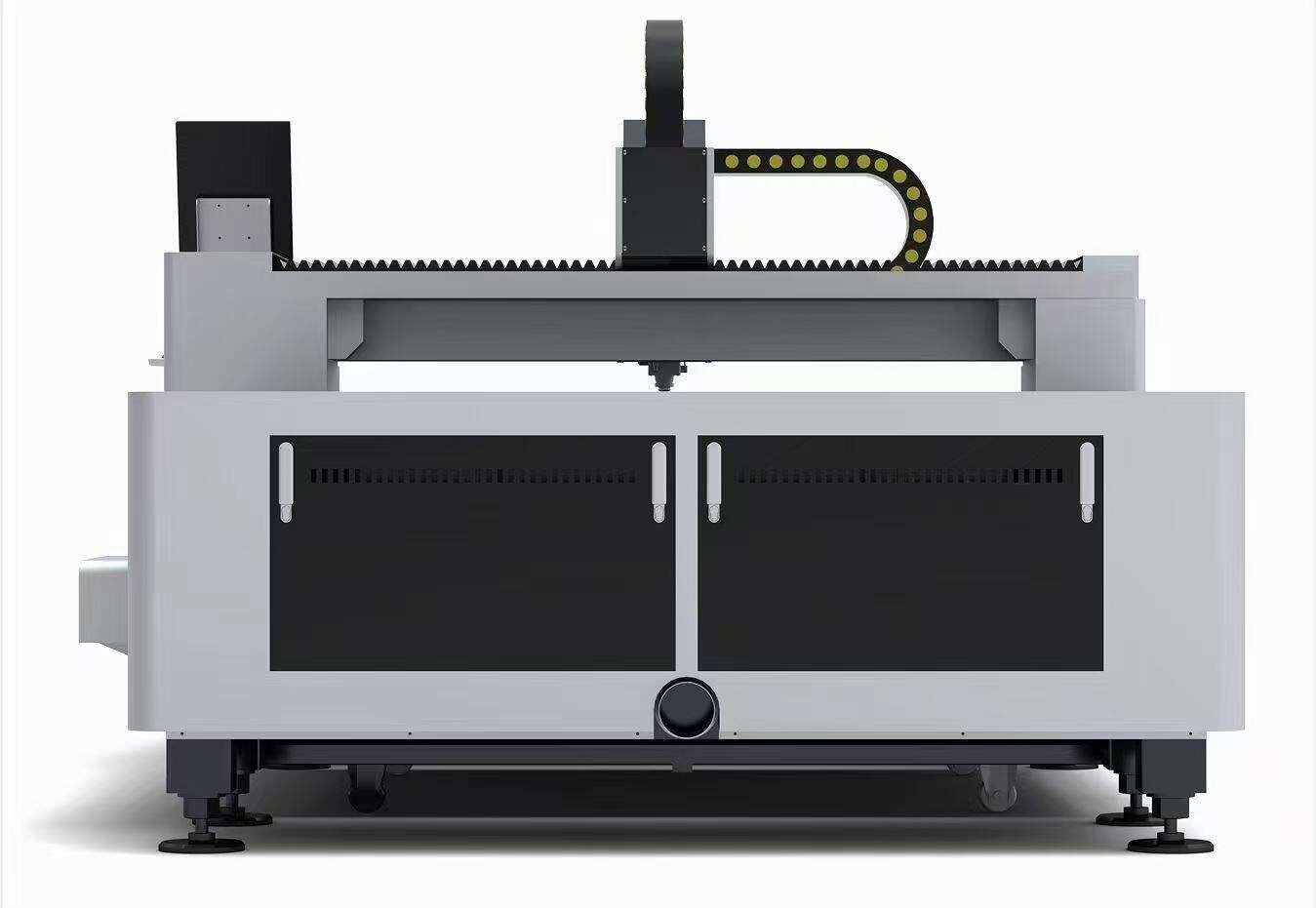

Машины для резки волоконных лазеров известны своим исключительным скоростью и эффективностью, особенно при обработке отражающих металлов, таких как нержавеющая сталь. Способность технологии резать материалы с скоростью в 3-5 раз выше, чем у систем на основе CO2, проявляет ее доминирование в отраслях, где важна быстрая производственная деятельность, например, в автомобильной промышленности и производстве. Используя эту скорость, производители могут соблюдать жесткие сроки, сохраняя высокий уровень производительности. Данные рынка еще больше подтверждают растущее принятие волоконных лазеров, подчеркивая их ключевую роль в повышении производительности в металлообрабатывающих приложениях. Эта тенденция подчеркивает растущее предпочтение машин для резки волоконных лазеров в современном производстве.

Системы CO2-лазеров: универсальность для неметаллических материалов

Системы лазеров CO2 выделяются благодаря широкому диапазону применения, особенно успешно справляясь с резкой неметаллических материалов, таких как дерево, пластик и текстиль. Эта адаптивность является значительным преимуществом, позволяя этим машинам удовлетворять потребности множества отраслей с разнообразными материалами. Лазеры CO2 особенно эффективны при обработке различных толщин материалов, обеспечивая гибкость для индивидуальных применений. Результаты опросов отражают эту способность, показывая, что предприятия часто используют лазеры CO2 как для прототипирования, так и для производства, демонстрируя их неоценимую роль в различных производственных условиях. Таким образом, системы лазеров CO2 остаются предпочтительным выбором для проектов, требующих универсальности в неметаллических приложениях.

Экономические Преимущества Перед Традиционной Обработкой

Снижение Затрат На Рабочую Силу Благодаря Автоматизации CNC

Внедрение CNC-автоматизации в лазерную резку существенно влияет на затраты на рабочую силу, значительно снижая необходимость ручного вмешательства. Автоматизируя задачи, которые ранее требовали человеческого труда, компании могут сократить расходы на оплату труда до 30%. Это сокращение обусловлено оптимизированными операциями, которые предоставляют системы CNC, позволяя быстро программировать и непрерывно функционировать при минимальном человеческом контроле. Это не только экономит заработную плату, но и повышает производительность, позволяя предприятиям быстро масштабировать производство без соответствующего увеличения затрат на рабочую силу. Бесшовная интеграция CNC-автоматизации делает её экономически выгодным решением для многих производственных сред.

Минимизация отходов по сравнению с методами гидравлического пресс-тормоза

Переход на лазерную резку вместо традиционных гидравлических методов гибки значительно минимизирует потери материала. Исследования показывают, что эти передовые технологии резки могут сократить отходы более чем на 50%. Такая точность обеспечивает минимальное количество отходов, что приводит к прямой экономии затрат. Это особенно важно при работе с дорогими или высококачественными материалами, где каждая сохраненная деталь переводится в значительные финансовые выгоды. Дополнительные данные подтверждают, что внедрение лазерной технологии не только снижает стоимость материалов, но и способствует более устойчивым производственным практикам, создавая долгосрочное экономическое преимущество по сравнению с традиционными методами.

Высокоскоростная универсальность в промышленном применении

Эффективность производства автомобильных компонентов

Технология лазерной резки преобразует автомобильную промышленность, позволяя быстро и точно производить сложные компоненты. Производители полагаются на станки с лазерной резкой для достижения превосходной эффективности и точности в производстве компонентов. Возможность производства деталей со сложными конструкциями на высокой скорости помогает производителям сократить циклы производства и быстрее выводить новые модели автомобилей на рынок. Исследования в автомобильной отрасли показывают, что станки с лазерной резкой могут повысить производительность на 20% до 30% по сравнению с традиционными методами. Используя эти передовые машины, процессы производства в автомобильной промышленности достигают беспрецедентной эффективности и точности, что приводит к снижению затрат и улучшению качества продукции во всех аспектах.

Производство листового металла аэрокосмического класса

В авиакосмической промышленности, где качество и точность имеют первостепенное значение, лазерная резка играет ключевую роль в соблюдении строгих стандартов. Технология лазерной резки гарантирует, что компоненты сохраняют точные спецификации без ущерба для прочности или веса. Этот метод незаменим при создании изделий из аэрокосмической листовой стали, которые должны соответствовать сложным геометриям и строгим допускам. Статистические данные подтверждают, что лазерная резка является предпочтительным выбором для авиакосмических приложений благодаря своей точности и воспроизводимости. Такая точность снижает вероятность ошибок и переделок, тем самым обеспечивая выполнение высоких требований современного проектирования самолетов. Авиакосмическая промышленность значительно выигрывает от надежности и адаптивности технологий лазерной резки, поддерживая высокие стандарты в разработке продукции и инженерии.

Обеспечение будущего производства металлических изделий

Оптимизация процессов на основе ИИ

Интеграция ИИ в процессы лазерной резки открывает трансформационный потенциал для будущего металлообработки. Используя ИИ, компании могут получать аналитику в реальном времени для оптимизации параметров резки, что значительно снижает операционные расходы. Например, системы ИИ могут прогнозировать потребность в обслуживании, что повышает время безотказной работы оборудования и увеличивает общую производительность. Современные тенденции в отрасли показывают, что компании, внедряющие методологии, управляемые ИИ, достигают значительных успехов в эффективности и объемах производства, сохраняя свою конкурентоспособность в постоянно меняющемся ландшафте производства.

Энергоэффективные достижения в резке

Недавние достижения в технологии лазерной резки уделяют приоритетное внимание энергоэффективности для минимизации углеродного следа производственных процессов. Эти инновации имеют ключевое значение, поскольку компании стремятся найти баланс между продуктивностью и устойчивыми практиками. Использование энергоэффективной лазерной технологии позволяет производителям сэкономить до 30% энергии по сравнению с традиционными методами резки. Повышенная эффективность не только снижает операционные расходы, но и становится неотъемлемой частью современного производства металла, поскольку компании всё больше внимания уделяют экологически чистым стратегиям. Эти разработки подчеркивают важность внедрения энергоэффективных решений для устойчивого будущего в сфере обработки металла.

Внедрение этих достижений в области ИИ и энергоэффективности соответствует движению отрасли к более умным и экологичным практикам, обещая перспективный подход к производству металла.