Как лазерная технология преобразует дизайнерские концепции в прототипы

Лазерная технология работает по принципу использования сфокусированных световых пучков для выполнения точных разрезов через различные материалы, тем самым превращая сложные дизайны в осязаемые прототипы с поразительной точностью. Основным преимуществом этого метода является быстрое прототипирование, которое значительно сокращает время выхода на рынок и повышает скорость итераций — важный фактор для соответствия быстрым рыночным требованиям. Отрасли, такие как автомобилестроение и авиакосмическая промышленность, особенно выигрывают от быстрого прототипирования с помощью лазерной резки, так как это позволяет им быстро переходить от дизайна к функциональным прототипам. Это ускорение подтверждается отраслевыми отчетами, указывающими, что лазерная резка может сократить время создания прототипов более чем на 50% по сравнению с традиционными методами. Эта технология обеспечивает не только скорость, но и точное производство, позволяя компаниям эффективно дорабатывать и тестировать свои дизайны. Использование лазерной технологии преобразует этап прототипирования из узкого места в эффективный процесс, гарантируя, что продукты будут готовы к выходу на рынок рекордными темпами.

Версатильность материалов: металлы, пластик и многое другое

Лазерная резка обладает невероятной универсальностью материалов, так как она может эффективно резать широкий спектр веществ, включая различные металлы, разнообразные пластиковые материалы и даже композиты. Различные лазерные технологии, такие как волоконные лазеры и лазеры CO2, оптимизированы для конкретных материалов: волоконные лазерные станки особенно хорошо справляются с резкой металлов, тогда как лазеры CO2 показывают превосходные результаты при работе с пластиками и неметаллическими материалами. Эта гибкость не только расширяет диапазон возможных прототипов, но и способствует значительной экономии материалов и снижению отходов, делая лазерную резку экономически привлекательным вариантом. Согласно статистике, внедрение технологии лазерной резки может сократить потери материала на 30% — впечатляющая цифра, демонстрирующая её эффективность. Точность лазерной резки исключает ненужные потери, обеспечивая резку, которая точно соответствует спецификациям дизайна, что гарантирует оптимальное использование материала. Выбирая правильный лазер для нужного материала, предприятия могут использовать эту технологию как для создания прототипов, так и для полномасштабного производства без ущерба качеству или устойчивости.

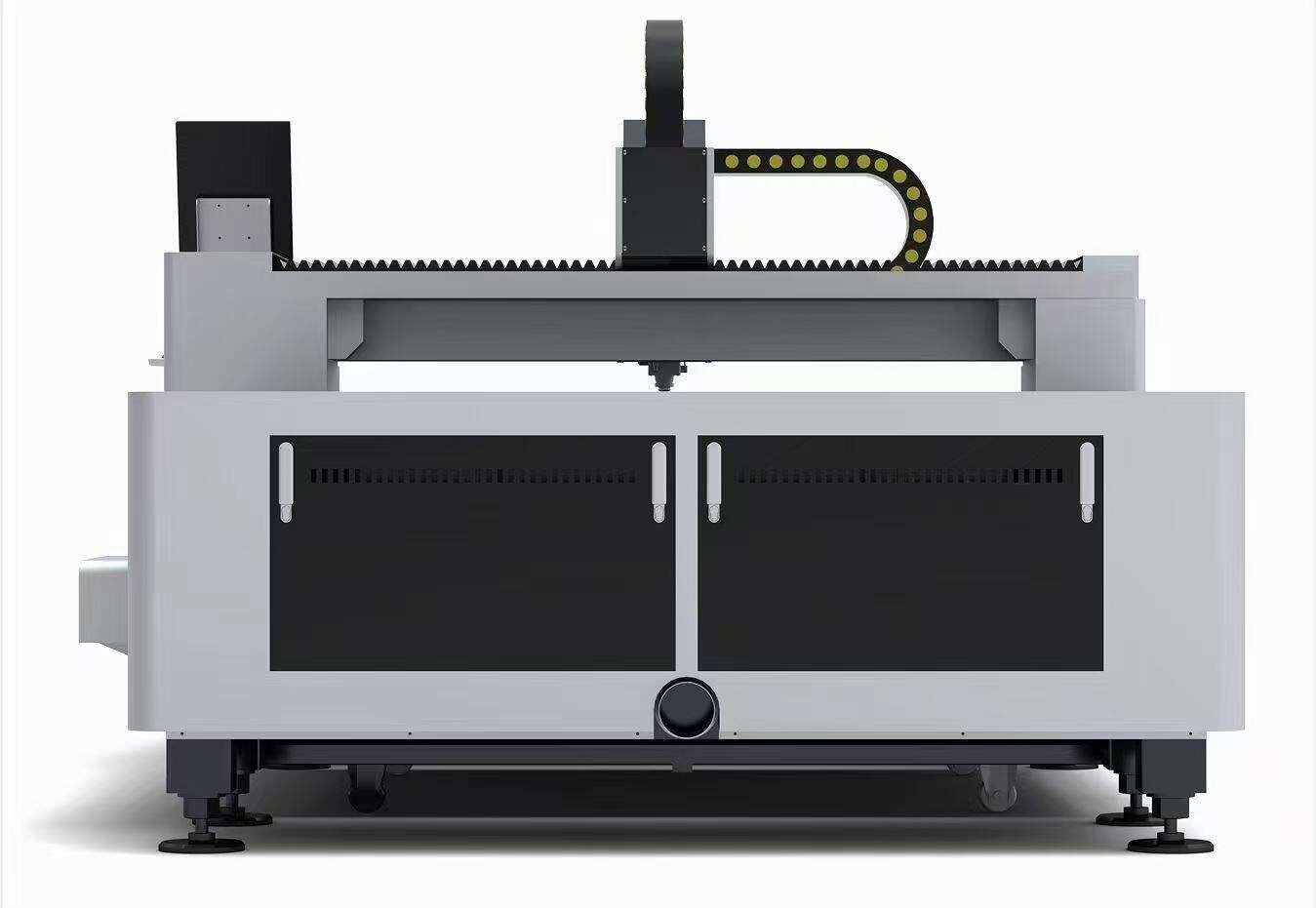

## Сравнение волоконных и CO2 лазерных резаков: выбор правильной машиныВолоконные лазерные станки резки: точность для прототипирования металла

Машины для резки волоконным лазером известны своим беспрецедентным точностью и эффективностью, особенно при прототипировании металлов. Эти машины используют оптический кабель для усиления света, фокусируя его в высокоинтенсивный луч, который может безупречно резать металл с исключительной точностью. Одним из главных преимуществ волоконных лазеров перед лазерами CO2 является их более высокая эффективность и сравнительно низкие эксплуатационные расходы. Волоконные лазеры требуют меньше энергии для работы, что делает их более энергоэффективными и экономически выгодными в долгосрочной перспективе. Исследования ведущих производителей подчеркивают улучшенные результаты, достигнутые с помощью волоконных лазеров; например, сокращение времени обработки и повышение точности позволили компаниям оптимизировать свои процессы прототипирования, обеспечивая высококачественные металлические прототипы эффективно. Это делает волоконные лазеры бесценным активом в прототипировании металла, устанавливая новые стандарты скорости и точности при точной резке.

Станки для резки лазером CO2: Гибкость для сложных дизайнов

Станки для резки лазером CO2 ценятся за свою гибкость, особенно при работе с неметаллическими материалами и создании сложных дизайнов. Они используют смесь газов для создания лазерного луча, который эффективно режет широкий спектр материалов, таких как пластик, дерево и текстиль. Эта универсальность делает лазеры CO2 идеальными для отраслей, таких как искусство и ремесла, изготовление вывесок и сложные макеты дизайна, где требуется работа с различными материалами и точная резка. Эксперты часто подчеркивают адаптивность систем CO2, указывая на их широкие возможности применения в различных областях. Возможность выполнять тонкие и сложные резы с высокой точностью делает станки для резки лазером CO2 популярным выбором при работе над детализированными проектами, требующими больше, чем просто резку металла. Таким образом, для предприятий, которые ценят гибкость и креативность в дизайне, станки с лазером CO2 выделяются как универсальный и надежный выбор.

## Масштабирование: Лазерная резка в технологических процессах массового производстваСкорость и последовательность в массовом производстве

Технология лазерной резки значительно повышает как скорость, так и последовательность при производстве больших объемов продукции. Внедрение станков с лазерной резкой в производственные линии позволяет производителям снизить человеческий фактор и обеспечить постоянное качество выходных данных, что является ключевым для поддержания стандартов качества в условиях массового производства. Например, исследования показывают, что интеграция лазерных резаков может увеличить производственный выход на 30% по сравнению с традиционными методами. Это впечатляющее улучшение во многом обусловлено автоматизированной природой лазерных технологий, которые позволяют делать точные и повторяемые разрезы без необходимости ручного вмешательства. Кроме того, роль автоматизации играет решающую роль; она не только повышает эффективность, но и снижает зависимость от квалифицированного труда, гарантируя возможность масштабирования операций без потери качества.

Интеграция с гидравлическими пресс-тормозами для готовой продукции

Интеграция лазерных резальных машин с гидравлическими пресс-тормозами обеспечивает надежный рабочий процесс для создания готовых изделий. Это сочетание позволяет производителям эффективно изготавливать высококачественные компоненты, используя точность лазерной резки для начальной формы, а затем возможности гидравлических пресс-тормозов для формирования. Эта синергия оптимизирует рабочий процесс, позволяя разрабатывать продукты без сбоев и с минимальной обработкой материала между этапами. Компании, внедрившие этот интегрированный подход, сообщают о повышении эффективности и сокращении времени производства, особенно в отраслях, где требуется точность и высокое качество готовой продукции, таких как автомобильная и авиакосмическая промышленность. Интеграция рабочих процессов гарантирует, что обе технологии работают совместно, обеспечивая согласованный и эффективный производственный процесс, который максимизирует производительность и обеспечивает превосходные конечные изделия.

## Реальные применения универсальности лазерной резкиКейс: Быстрое прототипирование автокомпонентов

В автомобилестроительном секторе лазерная резка преобразила процесс быстрого прототипирования аксессуаров. Одна примечательная кейс-история касается ведущей автомобильной компании, которая интегрировала машины для волоконной лазерной резки в свои рабочие процессы проектирования и производства. Эта интеграция способствовала более быстрым циклам прототипирования и улучшений, что привело к улучшенным дизайну и более быстрому запуску продукции. Точность лазерной резки позволила создавать сложные дизайны, которые ранее были недостижимы с использованием традиционных методов, фактически сократив время производства на почти 30%. Кроме того, стоимость прототипирования значительно снизилась из-за минимального количества отходов материалов и эффективного использования ресурсов. Эти достижения подчеркивают, как лазерная резка может стимулировать инновации и эффективность в разработке автомобильных аксессуаров.

Производство медицинских щитков во время кризисов в цепочке поставок

Адаптивность технологии лазерной резки была наиболее очевидна во время недавних кризисов в цепочках поставок, особенно в производстве медицинских щитков. Машины для лазерной резки сыграли ключевую роль в быстром производстве этих необходимых предметов при неожиданном росте спроса. Быстрая готовность и точность, предоставляемые машинами CO2 лазерной резки, обеспечили оперативное производство медицинских щитков, удовлетворяя срочные потребности здравоохранения. Отзывы от организаций, занимающихся медицинским снабжением, подчеркнули ключевую роль технологии, отметив, что скорость производства увеличилась на 40% в период пиковых кризисных ситуаций. Этот ответ продемонстрировал универсальность и надежность технологии лазерной резки в моменты, когда быстрая адаптация была необходима для защиты жизней.

## Оптимизация процессов лазерной резки для промышленных потребностейСбалансирование потребления энергии с эффективностью резки

В последние годы достижения в области технологии лазерной резки значительно повысили эффективность резки при одновременном снижении потребления электроэнергии. Эти усилия имеют решающее значение с учетом глобального перехода к устойчивым методам производства. Например, современные машины для резки волоконным лазером разработаны таким образом, чтобы минимизировать энергопотребление, сохраняя высокую точность резки, что особенно ценно для промышленных нужд. Исследования количественно оценили эти преимущества, показав снижение потребления электроэнергии на 30% при внедрении оптимизированных систем. Это эквивалентно значительной экономии затрат и снижению экологического следа производственных операций.

Стратегии обслуживания для непрерывного производства

Обеспечение непрерывного производства в операциях лазерной резки является критически важным, и эффективные стратегии обслуживания являются ключом к достижению этой цели. Компании часто внедряют лучшие практики, такие как плановые регулярные проверки и своевременный ремонт, чтобы предотвратить непредвиденные простои. Эти стратегии не только увеличивают срок службы машин, таких как CO2 и фиберных лазерных станков резки, но также минимизируют потери в производстве. Отчеты показали, что проактивное обслуживание может сократить простои оборудования на оценочные 20%, тем самым повышая продуктивность и обеспечивая своевременное завершение проектов.

Содержание

- Как лазерная технология преобразует дизайнерские концепции в прототипы

- Версатильность материалов: металлы, пластик и многое другое

- Волоконные лазерные станки резки: точность для прототипирования металла

- Станки для резки лазером CO2: Гибкость для сложных дизайнов

- Скорость и последовательность в массовом производстве

- Интеграция с гидравлическими пресс-тормозами для готовой продукции

- Кейс: Быстрое прототипирование автокомпонентов

- Производство медицинских щитков во время кризисов в цепочке поставок

- Сбалансирование потребления энергии с эффективностью резки

- Стратегии обслуживания для непрерывного производства