Laminação a Quente vs a Frio: Processos, Desempenho e Aplicações

Como a Laminação a Quente Molda o Aço em Altas Temperaturas

Quando o aço é laminado a temperaturas acima do que se chama de ponto de recristalização, geralmente em torno de 900 a 1200 graus Celsius, o metal torna-se mais fácil de moldar sem precisar de tanta força, além de ser mais dúctil também. O método de laminação a quente tornou-se bastante padrão em todas as indústrias para fazer coisas como vigas de I para edifícios, trilhos para comboios e aquelas placas de aço pesadas que vemos em todo o lado. Após passar por este processo de aquecimento e moldagem, o aço tende a arrefecer rapidamente, o que cria uma melhor estrutura de grãos dentro do material. De acordo com alguns dados da indústria do relatório de processamento de metais do ano passado, isso faz com que o produto final tenha um melhor desempenho em cerca de quatro em cada cinco casos quando se olha para todas as aplicações industriais. Ainda assim, há desvantagens que valem a pena mencionar. A superfície tende a desenvolver uma camada de óxido comumente conhecida como escama durante o resfriamento, e as dimensões podem variar em aproximadamente um por cento e meio em qualquer sentido. Estas características tornam geralmente o aço laminado a quente não ideal para peças que exigem medidas muito apertadas ou acabamentos super suaves.

Rolamento a Frio para Precisão, Resistência e Acabamento de Superfície

Quando se realiza o rolamento a frio do aço em temperaturas ambiente, basicamente comprimimo-lo entre 15 a talvez 50 por cento, tornando-o mais duro por meio do que chamamos de encruamento. O resultado? Um aço que pode suportar cerca de 25% mais tensão do que quando foi laminado a quente. Além disso, as superfícies ficam muito lisas, muitas vezes com rugosidade inferior a 0,8 mícrons. O controle de espessura é outro grande ponto positivo aqui. Estamos falando de tolerâncias da ordem de mais ou menos 0,05 milímetros. Esse nível de precisão é muito importante em painéis de carrocerias automotivas, revestimentos de geladeiras e pequenas caixas que abrigam eletrônicos. Quando a aparência importa tanto quanto as medidas, o aço laminado a frio simplesmente funciona melhor em todos os aspectos.

Comparação entre Aço Laminado a Quente e Aço Laminado a Frio: Diferenças Principais e Casos de Uso

| Propriedade | Aço Laminado a Quente | Aço laminado a frio |

|---|---|---|

| Temperatura de processo | 900–1200°C | Temperatura ambiente |

| Acabamento da superfície | Oxidada, áspera (Ra 3–6µm) | Lisa (Ra 0,4–1,6µm) |

| Resistência | limite de escoamento de 400–550 MPa | limite de escoamento de 550–800 MPa |

| Aplicações típicas | Ponteamentos, construção naval | Carrocerias automotivas, sistemas de climatização |

Relatórios do setor mostram que o aço laminado a frio representa cerca de 62% do mercado de manufatura de precisão atualmente, pois oferece resultados consistentes e acabamentos superficiais superiores. O aço laminado a quente ainda é amplamente utilizado em grandes projetos de construção, já que os empreiteiros geralmente priorizam a redução de custos em vez de obter tolerâncias extremamente rigorosas. Os equipamentos utilizados em cada processo exigem configurações diferentes para maximizar os ciclos de produção e gerenciar adequadamente o consumo de energia. Os fabricantes precisam equilibrar esses fatores ao escolher entre as duas opções com base nos requisitos específicos de seus projetos.

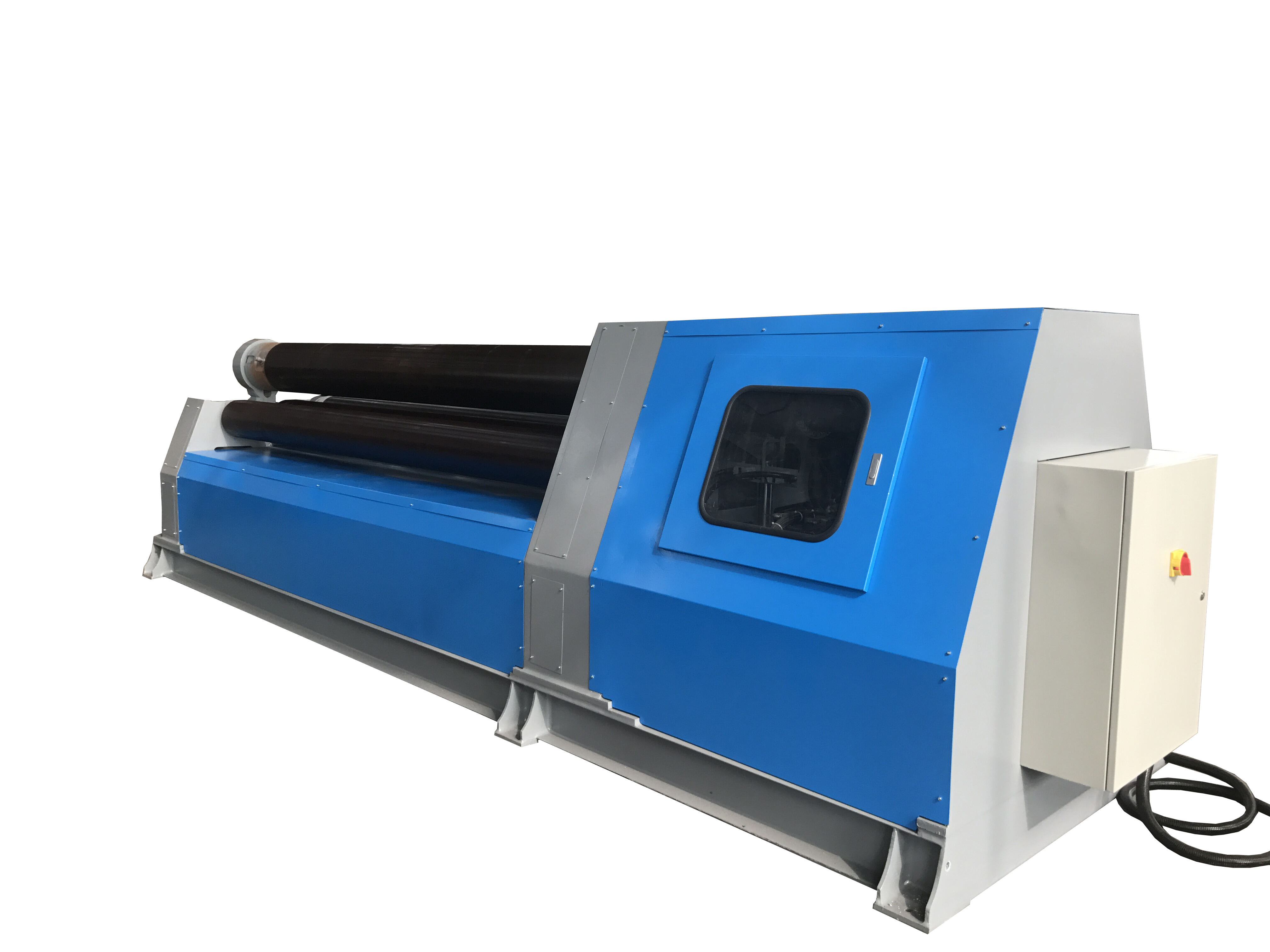

Tipos e Evolução das Máquinas de Laminação de Aço: Do Manual ao CNC

A evolução das máquinas de laminação de aço — desde configurações manuais até sistemas controlados por computador — reflete mudanças mais amplas rumo à automação, precisão e eficiência operacional na manufatura moderna.

Máquinas de Laminação Manuais e Semi-automáticas: Fluxos de Trabalho Tradicionais

Antigamente, os sistemas de laminação eram totalmente manuais, com operadores fazendo ajustes e verificando a espessura manualmente. Quando surgiram as versões semiautomáticas, foram adicionados auxílios mecânicos para tarefas como alimentação de bobinas, o que reduziu o tempo de produção em cerca de 20 por cento em comparação ao trabalho puramente manual, segundo a pesquisa de Ponemon de 2023. Ainda assim, mesmo com essas atualizações, a maioria das oficinas conseguia produzir apenas cerca de 40 a 60 chapas por hora, pois era necessário que alguém acompanhasse atentamente todo o processo durante a operação.

Laminadores Automatizados e Integração com Linhas de Produção Inteligentes

Os laminadores modernos automatizados utilizam controladores lógicos programáveis (CLPs) para sincronizar as velocidades dos rolos com os sistemas de transporte, permitindo uma operação contínua, 24 horas por dia. Quando integrados a plataformas de manufatura habilitadas para IoT, esses sistemas aproveitam dados em tempo real provenientes de sensores para ajustar dinamicamente os parâmetros, reduzindo o desperdício de material em 15–30% no processamento de chapas metálicas, conforme benchmarks de 2024.

Máquinas CNC de Laminação: Aumentando a Eficiência em até 40%

O advento do Controle Numérico Computadorizado ou tecnologia CNC realmente mudou o nível de precisão que conseguimos alcançar nos processos de laminação de metais, graças aos atuadores acionados por servomotores que atingem uma precisão de cerca de mais ou menos 0,05 milímetros na maioria das vezes. Essas máquinas CNC mais recentes incorporam na verdade algoritmos de aprendizado de máquina para determinar trajetórias de ferramentas mais eficientes, o que significa que operam cerca de 40 por cento mais rápido do que as operações tradicionais manuais de fresagem, sem comprometer a consistência do produto de um lote para outro. O que torna esses sistemas tão poderosos é a sua capacidade de trabalhar perfeitamente com pacotes de software CAD/CAM. Os tempos de configuração para peças complexas também caíram drasticamente; formas complexas que costumavam levar oito horas inteiras apenas para configuração agora são possíveis em menos de 45 minutos atualmente.

Componentes Principais e Manutenção de Máquinas de Laminação de Aço

As máquinas de laminação dependem de componentes de alta precisão e rotinas disciplinadas de manutenção para garantir confiabilidade, longevidade e produção consistente.

Roletes e Configurações de Roletes em Laminação Moderna

Os rolos constituem a estrutura principal das máquinas laminadoras, exercendo a quantidade exata de pressão para afinar materiais ou remodelar suas seções transversais. Atualmente, existem várias configurações padrão na prática industrial — pense em arranjos de dois rolos para operações básicas, sistemas de quatro rolos quando é necessária maior precisão, e aquelas usinas em cluster complexas que realizam trabalhos realmente difíceis. Os entalhes cortados em certos rolos ajudam a formar produtos como barras de reforço e varetas metálicas, enquanto os rolos lisos produzem chapas planas e placas grossas sem qualquer distorção. A troca do aço comum por materiais de liga mais duros também faz grande diferença. Testes industriais mostram que esses rolos aprimorados duram cerca de 40 por cento a mais antes de precisarem ser substituídos, o que significa menos paradas não programadas e custos de manutenção reduzidos no geral.

Rolamentos, Carcaças e Sistemas de Acionamento: Garantindo Estabilidade Operacional

- Rolamentos : Rolamentos cônicos gerenciam cargas axiais e radiais em operações de alta velocidade, minimizando o atrito entre rolos giratórios e estruturas fixas.

- Habitação : Carcaças de aço reforçado absorvem forças dinâmicas superiores a 12 toneladas durante laminação a quente, garantindo a integridade estrutural.

- Sistemas de transmissão : Motores síncronos CA mantêm controle preciso de torque em folgas de laminagem tão estreitas quanto 0,5 mm, essencial para deformação uniforme.

Verificações regulares de alinhamento evitam 78% das paralisações não planejadas causadas por desalinhamento mecânico (Revista de Engenharia Industrial, 2023).

Desafios Comuns de Manutenção e Melhores Práticas

Os principais desafios na manutenção de máquinas laminadoras incluem:

| Desafio | Solução | Freqüência |

|---|---|---|

| Desgaste da superfície dos rolos | Re-retificação ou cromagem | A cada 500 horas de operação |

| Superaquecimento de rolamentos | Verificações da viscosidade do lubrificante | Semanal |

| Vazamentos hidráulicos | Substituições de selos e testes de pressão | Trimestral |

A implementação de estratégias de manutenção preditiva—como análise de vibração e imagem térmica—reduz o tempo de inatividade em 30%. O registro diário de desvios operacionais apoia ainda mais a detecção precoce de falhas e demonstrou prolongar a vida útil dos equipamentos em 7 a 12 anos em ambientes de alta exigência.

Tendências Futuras: Indústria 4.0, Automação e Laminação Sustentável de Aço

Sensores Inteligentes e Manutenção Preditiva Reduzem o Tempo de Inatividade em 30%

Hoje em dia, a maioria dos laminadores modernos possui sensores IoT que monitoram tudo, desde mudanças de temperatura até vibrações nos equipamentos e sinais de desgaste, à medida que ocorrem. Os mais recentes dados sobre as Tendências da Indústria do Aço para 2024 mostram algo interessante sobre esses sistemas inteligentes de monitoramento. Usinas que utilizam manutenção preditiva com base em dados de sensores relatam cerca de 30 por cento menos tempo de inatividade inesperado do que aquelas que aguardam a ocorrência de falhas. O que torna isso ainda melhor? Algoritmos avançados de aprendizado de máquina analisam registros de desempenho anteriores e conseguem prever com precisão quando peças podem falhar, entre uma semana e duas semanas antes do evento. Isso fornece às equipes de manutenção um aviso antecipado suficiente para corrigirem problemas antes que a produção seja interrompida.

IA e Gêmeos Digitais na Otimização de Máquinas de Laminação de Aço

A tecnologia de gêmeo digital cria cópias virtuais de laminadores do mundo real, permitindo que os fabricantes testem alterações nos processos sem interromper a produção normal. Quando combinada com inteligência artificial, esses sistemas reduzem o tempo de configuração em cerca de 25% e tornam as tolerâncias de espessura muito mais consistentes — cerca de 12% melhores, na verdade. O sistema ajusta as velocidades dos rolos e aplica a quantidade exata de pressão conforme o tipo de aço que está passando pela linha e seu estado atual. Esse ajuste inteligente faz com que as fábricas descartem muito menos material como sucata em comparação com os métodos tradicionais.

Inovações Sustentáveis: Reduzindo o Consumo de Energia em Laminadores

Os sistemas de acionamento regenerativos funcionam captando a energia gerada quando os pesados rolos desaceleram durante a operação, e depois devolvendo essa energia armazenada para alimentar outros equipamentos na planta. Em algumas configurações de teste até agora, observamos reduções no consumo de energia da ordem de 15 por cento. Analisando outras melhorias ambientais, os fabricantes começam a experimentar fornos de recozimento movidos a hidrogênio em vez dos tradicionais, enquanto outros já adotaram lubrificantes à base de produtos vegetais em seus processos de laminação, o que certamente reduz o escoamento nocivo. Os sistemas de refrigeração por água também estão se tornando mais inteligentes, com muitas instalações de alto nível conseguindo atualmente recircular quase toda a água utilizada nos processos, embora atingir a marca ideal de 95% ainda exija alguns ajustes finos, dependendo da configuração específica.

O Caminho a Seguir: Tecnologia de Laminação Inteligente, Verde e Conectada

A mais recente geração de equipamentos de laminação agora incorpora tecnologia blockchain para rastrear a qualidade em toda a cadeia de produção, juntamente com sistemas IoT que ajudam diferentes fábricas a colaborarem durante os processos de fundição, laminação e acabamento. Uma recente operação experimental em uma planta na Alemanha registrou uma redução de cerca de 40% nos tempos de entrega ao integrar todos esses sistemas. Também há desenvolvimentos empolgantes ocorrendo com métodos de conformação assistidos por laser, que poderiam potencialmente reduzir o desperdício de material em cerca de 22%, tudo sem comprometer os importantes requisitos de resistência ASTM. Esses avanços indicam aquilo que muitos no setor veem como o próximo grande salto na fabricação de aço — tornando-a não apenas mais rápida, mas realmente melhor para as empresas e para o meio ambiente a longo prazo.

Perguntas Frequentes

Qual é a principal diferença entre laminação a quente e laminação a frio?

A laminação a quente é realizada em altas temperaturas, tipicamente entre 900 e 1200 graus Celsius, e é usada para produzir produtos em massa como vigas em formato de I e trilhos, enquanto a laminação a frio é feita à temperatura ambiente para obter alta precisão, resistência e acabamentos superficiais lisos, tornando-a ideal para aplicações em carcaças automotivas e eletrônicas.

Quais são as aplicações comuns para o aço laminado a quente?

O aço laminado a quente é comumente usado em grandes projetos de construção, como pontes, construção naval e aplicações em estruturas de aço, devido à sua relação custo-benefício e facilidade de produção.

Como a laminação a frio melhora as propriedades do aço?

A laminação a frio aumenta a resistência do aço por encruamento e melhora o acabamento superficial e a precisão de espessura, tornando-o adequado para produtos onde tolerâncias rigorosas e texturas lisas são importantes.

Quais são os avanços na tecnologia de laminação de aço?

Os avanços recentes incluem a integração de IA, IoT e sistemas de manutenção preditiva para aumentar a eficiência operacional, reduzir o consumo de energia e minimizar tempo de inatividade, juntamente com práticas sustentáveis como sistemas de acionamento regenerativo e uso de lubrificantes verdes.

Por que sensores inteligentes são usados em laminadores modernos?

Sensores inteligentes fornecem dados em tempo real sobre as operações, auxiliando na manutenção preditiva, que reduz paradas inesperadas ao permitir a detecção precoce e a intervenção em falhas potenciais.

Sumário

- Laminação a Quente vs a Frio: Processos, Desempenho e Aplicações

- Tipos e Evolução das Máquinas de Laminação de Aço: Do Manual ao CNC

- Componentes Principais e Manutenção de Máquinas de Laminação de Aço

- Tendências Futuras: Indústria 4.0, Automação e Laminação Sustentável de Aço

-

Perguntas Frequentes

- Qual é a principal diferença entre laminação a quente e laminação a frio?

- Quais são as aplicações comuns para o aço laminado a quente?

- Como a laminação a frio melhora as propriedades do aço?

- Quais são os avanços na tecnologia de laminação de aço?

- Por que sensores inteligentes são usados em laminadores modernos?