O Que É um Freio de Imprensa e Qual é o Seu Papel na Fabricação de Metais?

Definição e função principal dos freios de imprensa na metalurgia

A dobradora é uma dessas máquinas críticas utilizadas para dobrar chapas metálicas com precisão por meio da aplicação controlada de força. Basicamente, o que acontece é que o metal é fixado entre duas partes principais – o punção na parte superior e a matriz abaixo dele. Quando pressão é aplicada, obtemos os mais variados tipos de dobras, incluindo formas padrão em V, formas em U ou qualquer ângulo exigido pelo trabalho. O que torna toda essa operação tão valiosa é a capacidade de transformar chapas planas comuns em estruturas realmente úteis, como invólucros industriais, suportes de montagem e diversos componentes de chassis necessários em setores de manufatura. Nos dias de hoje, a maioria das dobradoras modernas consegue atingir tolerâncias bastante precisas, da ordem de mais ou menos 0,1 grau, segundo dados da Moore Machine Tools de 2025. Esse nível de precisão explica por que elas são encontradas em todos os lugares, desde fábricas de automóveis até linhas de montagem de aviões e até mesmo canteiros de obras onde a precisão é essencial.

Evolução histórica e importância industrial das dobradoras

A história das dobradeiras começa nas antigas oficinas de ferreiros do século XIX. Essas máquinas passaram por uma verdadeira transformação ao longo do tempo, saindo dos básicos sistemas de alavancas para versões hidráulicas mais avançadas já na década de 1950. Durante a Segunda Guerra Mundial, o setor realmente decolou, já que as fábricas precisavam de todo tipo de peças precisas para aviões e outros equipamentos militares. Avançando para os dias atuais, segundo dados da FMA de 2023, as dobradeiras realizam cerca de 63% de todo o trabalho de dobragem nas oficinas de fabricação americanas. Esse número demonstra muito bem o quanto essas máquinas se tornaram centrais tanto na produção em larga escala quanto nas práticas de manufatura enxuta. O que é interessante é que, desde a década de 1980, quando o controle numérico computadorizado foi integrado a esses sistemas, os fabricantes puderam produzir subitamente formas realmente complexas repetidamente com quase nenhum trabalho manual necessário.

Componentes Principais de uma Dobradeira: Anatomia de uma Máquina de Dobrar

Estrutura, Mesa, Punção e Matriz: Componentes Estruturais e Funcionais Principais

As dobradeiras hidráulicas normalmente dependem de cerca de cinco peças principais para obter dobras precisas em metal. Primeiramente, há uma estrutura de aço resistente que é soldada. Ela mantém tudo estável quando a pressão é aplicada durante a operação. Depois, temos a mesa, que é fixada na parte inferior da estrutura e mantém a matriz inferior no lugar. Do outro lado está o componente chamado punção, que se move para cima e para baixo. Dependendo do sistema que o aciona — cilindros hidráulicos, sistemas mecânicos mais antigos ou servos elétricos mais modernos — o punção empurra o material contra a matriz. Nesse momento, o metal é forçado a assumir a forma da matriz abaixo, resultando nas dobras precisas que as fábricas buscam.

O Sistema de Punção e Matriz: Como a Ferramenta Define a Geometria da Dobra

O ângulo e o raio dos dobramentos dependem muito de quão bem o punção se ajusta ao molde. Dobramentos padrão geralmente são feitos utilizando um punção em forma de V com o respectivo conjunto de molde. No entanto, ao utilizar ferramentas para ângulos agudos, os fabricantes conseguem alcançar raios mais apertados, frequentemente necessários para peças específicas. É importante lembrar que a largura da abertura do molde tem grande impacto na quantidade de força necessária durante as operações de dobragem. Aberturas mais estreitas exigem cerca de 30% mais força para materiais de espessura igual, comparadas aos moldes mais largos. Isso tem grande importância ao considerar custos de produção. Empresas que mantêm boas bibliotecas de ferramentas percebem melhorias significativas em seus processos, pois gastam menos tempo trocando ferramentas entre diferentes trabalhos, o que faz toda a diferença em instalações que lidam com produções variadas dia após dia.

Backgauge e Sistemas CNC: Habilitando o Posicionamento Preciso de Materiais

Sistemas de Controle Numérico Computadorizado (CNC) automatizam o medidor de fundo , uma parada programável que posiciona chapas com precisão de 0,001" em múltiplos eixos. Modelos avançados utilizam sensores a laser para detectar irregularidades no material, garantindo localização consistente das dobras. Essa automação reduz o tempo de configuração em 40–60% em comparação com ajustes manuais em máquinas não CNC.

Sistemas Hidráulicos, Mecânicos e Servoelétricos Comparados

Os sistemas de acionamento definem as características de desempenho:

- Hidráulico : Domina a dobra de chapas grossas (aço com 20+ mm) com capacidade superior a 6.000 toneladas, embora o consumo de energia seja 15–20% mais alto do que nas alternativas elétricas.

- Mecânico : Oferece ciclos rápidos (50+ dobras/minuto) para materiais leves, mas falta precisão e flexibilidade para aplicações modernas.

- Servo-elétricos : Oferece repetibilidade de ±0,0002" e reduz o consumo de energia em 50–70% por meio de recuperação de energia, ideal para tarefas de alta precisão e baixa força.

Sistemas híbridos agora combinam potência hidráulica com controle elétrico, equilibrando força e precisão para as necessidades da fabricação inteligente.

Como Funcionam as Dobradeiras: O Processo de Dobramento Passo a Passo

Princípio de Funcionamento: Da Aplicação de Força à Deformação do Metal

A conformação do metal ocorre quando as dobradeiras aplicam uma força concentrada por meio de um punção em uma matriz, provocando o que se chama de deformação plástica. À medida que o carro desce, cria uma pressão que depende da espessura do material e de sua resistência à tração. Tome como exemplo o aço inoxidável em comparação com o alumínio: o aço inoxidável necessita de cerca de 25 a 30 por cento a mais de força para ser dobrado na mesma espessura. O que realmente acontece durante esse processo é que as partes externas são esticadas enquanto as internas são comprimidas, resultando nos dobramentos permanentes que vemos, sem que se formem rachaduras no próprio metal.

Fluxo de Trabalho Passo a Passo: Alinhamento, Fixação, Dobramento e Recuo

- Alinhamento : As chapas são posicionadas contra limitadores controlados por CNC com precisão de ±0,1 mm

- Fixação : Sistemas hidráulicos de fixação garantem o material para evitar deslizamento

- Flexão : O pistão empurra o punção para dentro da cavidade da matriz a 5–15 mm/seg, dependendo da ductilidade

- Retração : Recauchutagem programável compensa a deflexão antes da retração completa

Comportamento do Material Durante a Dobragem: Retorno Elástico, Tensão e Precisão

Todos os metais apresentam retorno elástico – o retorno parcial à sua forma original após a remoção da força. Aço laminado a frio normalmente retorna entre 2°–5°, exigindo estratégias de dobragem excessiva. Materiais mais finos (<3 mm) mostram variação de retorno elástico 30% maior do que chapas mais espessas, exigindo medição em tempo real do ângulo para manter tolerâncias de ±0,5°.

Papel do CNC na Automação e Padronização de Sequências de Dobragem

Sistemas CNC modernos automatizam funções essenciais:

- Ajuste de força para lotes de materiais com espessuras variadas

- Correção adaptativa utilizando sensores de retorno elástico

- Otimização do percurso da ferramenta para minimizar tempos de ciclo

- Gestão de biblioteca de matrizes, reduzindo em 40% as alterações durante a preparação

Algoritmos de aprendizado de máquina agora prevêem sequências de dobra com 98% de precisão, reduzindo significativamente a tentativa e erro em trabalhos personalizados.

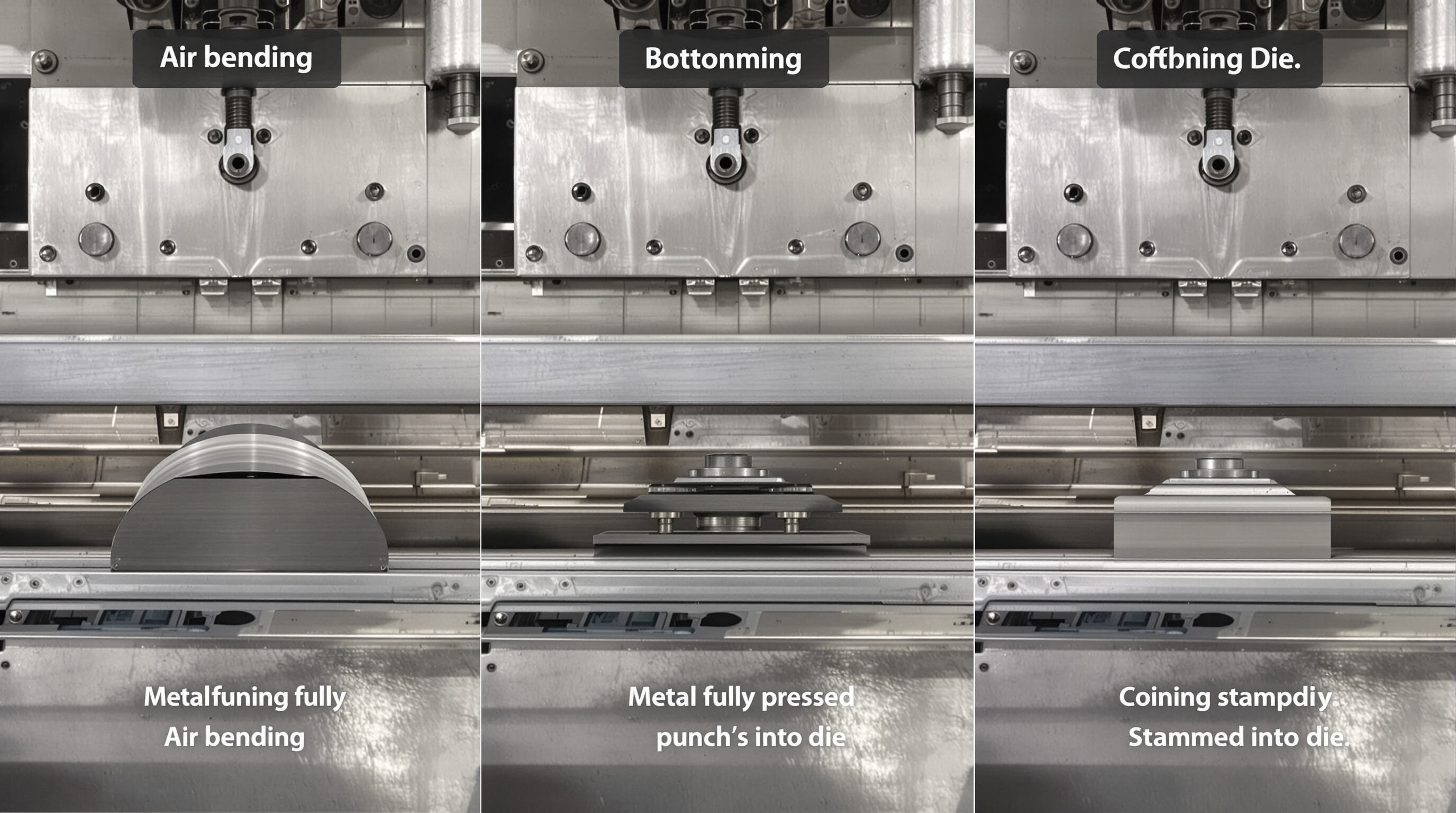

Métodos Comuns de Dobramento: Dobramento a Ar, Apoio e Repuxo

Dobramento a ar vs. apoio vs. repuxo: Técnicas, requisitos de força e precisão

Basicamente, existem três formas de como as dobradeiras hidráulicas funcionam nas operações de conformação de metais. Primeiro temos a conformação por ar (air bending), onde existe na verdade um espaço entre o punção e a matriz durante a conformação das peças metálicas. Este método necessita de cerca de 20 a 30 por cento menos força em comparação com outras técnicas, o que o torna bastante eficiente para diversas aplicações. A desvantagem? As peças tendem a sofrer recuperação elástica (springback) de cerca de 2 a 5 graus após a conformação, sendo necessárias correções para alcançar os ângulos finais desejados. Em seguida vem o processo de bottoming, onde o material é pressionado completamente para dentro da cavidade da matriz. Este processo requer aproximadamente quatro a seis vezes mais força do que a conformação por ar, mas oferece uma precisão muito maior, com uma tolerância de mais ou menos meio grau, pois o metal é totalmente deformado plasticamente durante o processo. Por último, temos o coining, que realmente aplica uma pressão elevada, exigindo oito a dez vezes mais força do que a conformação por ar. Isso elimina praticamente todos os problemas de recuperação elástica, resultando em ângulos extremamente consistentes, com uma variação de mais ou menos 0,1 grau. Esse nível de precisão torna o coining ideal para componentes críticos utilizados nas indústrias aeroespacial e médica. No entanto, os fabricantes devem estar cientes de que o desgaste das ferramentas aumenta drasticamente aqui, crescendo cerca de trezentos por cento em comparação com os outros métodos.

Prós e contras de cada método de dobragem em ambientes de produção

| Método | Vantagens | Limitações |

|---|---|---|

| dobramento a Ar | Baixo custo de ferramentas, flexibilidade multi-ângulo | Compensação de retorno elástico necessária |

| Bottoming | Alta repetibilidade, eficiente para produções em lote | Requer matrizes dedicadas por ângulo |

| Cunhagem | Precisão extrema para aplicações críticas | consumo de energia 5x maior em comparação com a dobragem a ar |

Cálculos de força e impacto da espessura do material na seleção do método

Os requisitos de força aumentam com a espessura do material e o método:

- dobramento a Ar : $ Força = \frac{1,42 \times UTS \times Comprimento \times Espessura^2}{Abertura\ do\ Molde} $

- Bottoming : 4–6x força de dobramento aéreo

- Cunhagem : 8–10x força de dobramento aéreo

Aço com mais de 5 mm geralmente requer conformação, enquanto alumínio de espessura fina (1–3 mm) é ideal para dobramento aéreo.

Minimizar trocas de ferramentas mantendo a precisão da dobra

Freios-prensa CNC reduzem o tempo de preparação em 40% por meio de:

- Barras de referência a laser (posicionamento ±0,02 mm)

- Bibliotecas inteligentes de matrizes que armazenam mais de 200 perfis de ferramentas

- Controle adaptativo de força que compensa variações do material

Ferramentas modulares permitem alternar entre dobramento aéreo e dobramento fechado em menos de três minutos, sem recalibração.

Sistemas de Controle de Dobradiças Mecânicas: NC vs. CNC na Manufatura Moderna

Diferenças entre Dobradiças Mecânicas NC e CNC em Controle e Flexibilidade

As dobradiças mecânicas NC exigem ajustes manuais para os ângulos e força de dobra, limitando a precisão à habilidade do operador. Os sistemas CNC (Controle Numérico Computadorizado) automatizam essas entradas por meio de lógica programável, alcançando uma repetibilidade de ±0,001 polegadas. Modelos CNC suportam controle no eixo Z e nivelamento adaptativo, enquanto as máquinas NC geralmente controlam apenas os eixos X/Y.

| Recurso | Prensa CNC | Prensa NC |

|---|---|---|

| Controle de Eixos | 3+ eixos (X, Y, Z) | 2 eixos (X, Y) |

| Precisão | ±0,001 polegadas com auto-correção | ±0,02 polegadas (verificações manuais) |

| Tempo de Configuração | 5–15 minutos (predefinições) | 30–60 minutos |

| Integração de software | Compatível com CAD/CAM | Nenhum |

Como a Integração CNC Melhora a Precisão e a Compatibilidade com Fábricas Inteligentes

Os sistemas CNC corrigem erros de retorno elástico em tempo real, monitorando a força e ajustando a posição do pistão com uma precisão de 0,1° em relação ao ângulo alvo, reduzindo as taxas de desperdício em 42% em comparação com os métodos NC (Fabrication Insights 2023). Os freios de dobra CNC com tecnologia IoT integram-se aos sistemas ERP, sincronizando-se perfeitamente com cortadores a laser e robôs de solda em ambientes Industry 4.0.

Configuração Manual vs. Automatizada: Compensações de Eficiência nas Operações Modernas

Enquanto as máquinas NC são adequadas para oficinas de protótipos que produzem menos de 50 dobras por mês, a automação CNC torna-se economicamente viável em grande escala – reduzindo custos de mão de obra por peça em 58% em lotes superiores a 500 unidades. No entanto, os sistemas NC continuam úteis para oficinas que lidam com chapas de tamanhos irregulares ou ferramentas antigas incompatíveis com os padrões CNC.

Perguntas Frequentes: Dúvidas Comuns Sobre Freios de Dobra

Quais materiais podem ser dobrados utilizando um freio de dobra?

As prensas podem dobrar diversos metais, incluindo aço, alumínio, cobre e latão. A escolha do material geralmente depende da aplicação e das propriedades exigidas, como resistência e proteção contra corrosão.

Como a prensagem hidráulica difere da prensagem mecânica?

As prensas dobradeiras hidráulicas utilizam cilindros hidráulicos para aplicar força, sendo ideais para materiais pesados e espessos. As prensas dobradeiras mecânicas utilizam componentes mecânicos, oferecendo ciclos mais rápidos, porém com menor precisão comparadas às hidráulicas ou aos sistemas servo-elétricos.

O que é springback na dobragem de metais?

Springback é a tendência do metal de retornar parcialmente à sua forma original após a dobragem, exigindo compensação durante o processo de dobragem para obter ângulos precisos.

Por que os sistemas CNC são preferidos em relação aos sistemas NC tradicionais?

Os sistemas CNC oferecem precisão automatizada, reduzindo os tempos de configuração e melhorando a repetibilidade ao longo das produções. Eles estão mais integrados às tecnologias modernas de fábricas inteligentes em comparação com os sistemas NC.

Sumário

- O Que É um Freio de Imprensa e Qual é o Seu Papel na Fabricação de Metais?

- Componentes Principais de uma Dobradeira: Anatomia de uma Máquina de Dobrar

- Estrutura, Mesa, Punção e Matriz: Componentes Estruturais e Funcionais Principais

- O Sistema de Punção e Matriz: Como a Ferramenta Define a Geometria da Dobra

- Backgauge e Sistemas CNC: Habilitando o Posicionamento Preciso de Materiais

- Sistemas Hidráulicos, Mecânicos e Servoelétricos Comparados

- Como Funcionam as Dobradeiras: O Processo de Dobramento Passo a Passo

- Métodos Comuns de Dobramento: Dobramento a Ar, Apoio e Repuxo

- Sistemas de Controle de Dobradiças Mecânicas: NC vs. CNC na Manufatura Moderna

- Perguntas Frequentes: Dúvidas Comuns Sobre Freios de Dobra