Entendendo os Controles CNC em Máquinas de Calandragem de Chapas

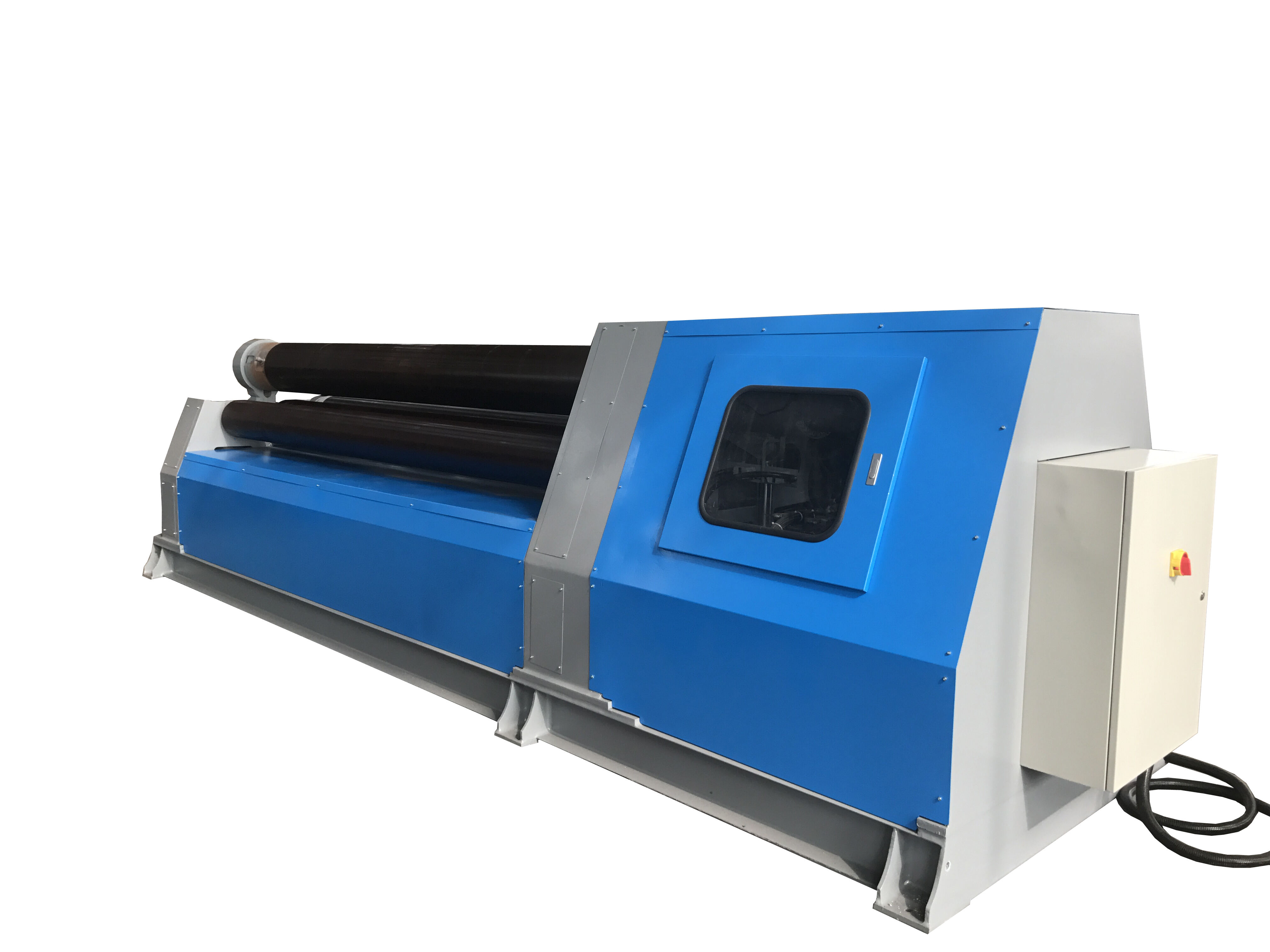

O Que São Controles CNC e Como Funcionam na Calandragem de Chapas

Os sistemas CNC encontrados nas modernas máquinas de laminação de chapas basicamente pegam essas plantas digitais e as transformam em movimentos físicos reais por meio de controladores lógicos programáveis. O que esses sistemas fazem é gerenciar todos os tipos de tarefas importantes durante a operação, incluindo a posição dos rolos, a velocidade com que giram e o quão firmemente tudo é fixado. Uma tecnologia bastante interessante, na verdade. Alguns dos modelos avançados mais recentes conseguem até ajustar o raio de curvatura enquanto trabalham sobre materiais, com base em suas características de espessura e resistência, à medida que o processo avança. De acordo com estudos recentes do Ponemon de 2023, esse tipo de ajuste inteligente reduz erros de configuração em cerca de três quartos, quando comparado às técnicas manuais tradicionais. Faz sentido, afinal ninguém quer perder tempo ou materiais por causa de configurações incorretas.

Integração do CNC com Sistemas Avançados de Manufatura

Os controladores CNC atualmente atuam como pontos centrais de conexão, ligando rolos de chapas a diversos sistemas, incluindo softwares ERP, plataformas CAD/CAM e linhas de produção inteligentes equipadas com tecnologia IoT. Quando tudo está conectado corretamente, as plantas digitais podem ser enviadas diretamente às máquinas sem a necessidade de alguém codificar manualmente cada instrução. De acordo com relatórios recentes do setor de 2024, fabricantes de peças automotivas que adotaram esse tipo de sistema integrado reduziram em cerca de 40 por cento a necessidade de corrigir erros após a conformação e conseguiram realizar o dobro do trabalho no mesmo período de tempo. Esse tipo de melhoria é o motivo pelo qual tantas oficinas estão adotando soluções CNC modernas.

Controle Simultâneo de Eixos para Moldagem Consistente em Rolo Elétrico

Na usinagem CNC, o sistema coordena vários rolos para que todos se movam juntos, mantendo a pressão uniforme durante todo o processo de dobramento. A configuração com quatro rolos ajusta simultaneamente na vertical e na horizontal, o que ajuda a evitar que as chapas saiam da posição. De acordo com estudos do setor, essas máquinas avançadas conseguem atingir cerca de 0,1 mm de precisão na maioria das peças, aproximadamente 98% delas, mesmo ao trabalhar com materiais resistentes como aço de alta resistência. Alguns fabricantes relatam resultados melhores do que outros, dependendo das configurações específicas de seus equipamentos e da experiência dos operadores.

Conectando Projeto e Execução: O Papel dos Controladores CNC

Ao trabalhar com controladores CNC, eles basicamente pegam esses projetos CAD 3D e os transformam em trajetórias reais que as ferramentas de corte podem seguir, levando em consideração como os materiais tendem a retornar à posição original ou deformar-se após o processamento. Os sistemas mais avançados atualmente ajustam realmente a ordem das dobras conforme avançam, analisando medições de espessura em tempo real para garantir que tudo permaneça dentro das especificações exigidas. E ao lidar especificamente com peças cônicas, os controladores modernos realizam cálculos para determinar exatamente onde posicionar os rolos ao longo de sua trajetória. Algumas máquinas lidam com até 1200 pontos de dados a cada metro da peça trabalhada, o que reduz o tempo desperdiçado com ajustes manuais feitos por tentativa e erro.

Feedback de Dados em Tempo Real e Controle em Malha Fechada para Precisão

Sensores embutidos em rolos CNC medem torque e deflexão 500 vezes por segundo, criando laços de feedback contínuos. Se um rolo desviar 0,05 mm além dos limites programados, o sistema recalibra as posições dos eixos em até 0,2 segundos. Fabricantes relatam 68% menos peças descartadas após adotar esses sistemas CNC de malha fechada, além de tempos de ciclo 30% mais rápidos.

Avanços em Precisão e Exatidão em Máquinas CNC de Laminação de Chapas

Precisão Aprimorada na Conformação de Metais por meio da Automação CNC

A precisão das máquinas CNC de curvatura de chapas provém da capacidade de programar automaticamente sequências de dobramento, fazendo ajustes ao longo do processo. Essas máquinas possuem sistemas de controle em malha fechada que verificam a posição de cada rolo entre 50 e 100 vezes por segundo. Esse monitoramento frequente permite aos fabricantes atingir tolerâncias muito rigorosas, em torno de mais ou menos 0,1 milímetro, ao trabalhar em peças importantes, como carcaças de turbinas. De acordo com diversos relatórios do setor, a adoção da automação CNC reduz aproximadamente em dois terços os erros geométricos incômodos em comparação com os métodos manuais tradicionais. O motivo? Elimina-se o inevitável fator de erro humano e mantém-se uma pressão constante durante todo o processo.

Compensação de Curvatura em Chapas: Sistemas Estáticos versus Sistemas Dinâmicos Ajustáveis

A tecnologia CNC moderna transforma a compensação de curvatura por meio de recursos de ajuste dinâmico:

| Recurso | Compensação Estática de Curvatura | Compensação Dinâmica CNC de Curvatura |

|---|---|---|

| Ajuste de Temporização | Pré-ajustado antes da operação | Contínuo durante a laminação |

| Compensação de Material | Perfil de espessura fixa | Feedback em tempo real do sensor de espessura |

| Precisão típica | ±1,2 mm | ±0,3 mm |

Este método avançado de controle permite a correção automática do retorno elástico do material, sendo particularmente eficaz ao processar ligas de aço de alta resistência.

Como o CNC Melhora a Consistência da Dobra em Geometrias Complexas

As máquinas CNC de laminação de chapas mantêm a consistência angular dentro de ±0,5° em dobras multi-eixo por meio do controle servo sincronizado de todos os rolos. Os sistemas compensam automaticamente a deflexão da ferramenta durante operações de conformação cônica, garantindo espessura uniforme da parede em geometrias complexas como dutos espirais e volutas de compressores.

Automação e Eficiência Operacional na Laminação CNC de Chapas

Da Operação Manual à Inteligente: Evolução dos Sistemas de Controle

As máquinas CNC modernas para conformação de chapas praticamente eliminaram aqueles antigos ajustes hidráulicos manuais. Em vez disso, utilizam interfaces programáveis que controlam automaticamente todas as sequências de dobragem. Os tempos de configuração são agora cerca de 45% mais rápidos do que os métodos tradicionais usados anteriormente. Esses sistemas mais recentes trabalham em conjunto com manipuladores robóticos de materiais e sensores avançados de IoT, permitindo que a transição dos projetos CAD diretamente para peças acabadas ocorra quase sem esforço. Atualmente, os operadores da fábrica apenas monitoram tudo por meio de painéis centrais, em vez de verificarem constantemente paquímetros ou ajustarem alavancas manualmente, como era necessário antes de 2015.

Capacidade de Produção e Produtividade Aumentadas com a Tecnologia CNC

Os rolos de chapa CNC automatizados podem reduzir os tempos de ciclo em cerca de 30% em comparação com os modelos manuais, pois coordenam parâmetros como velocidades de alimentação, ângulos de dobragem e a posição exata dos rolos. A precisão é garantida por motores servo sofisticados que mantêm tudo dentro de aproximadamente 0,1 grau ao longo de centenas de ciclos, o que reduz significativamente o desperdício de materiais quando as peças não se alinham corretamente. E há mais uma coisa que essas máquinas fazem bem: possuem sistemas de feedback em malha fechada que basicamente determinam quanto o material tende a retornar após a dobragem e ajustam automaticamente. Isso significa que as fábricas não precisam interromper a produção toda vez que algo precise de ajuste, mantendo as operações funcionando sem interrupções dia após dia.

Redução de Custos com Mão de Obra e Erros Humanos por meio da Automação

Em ambientes de produção em alta escala, a automação CNC reduziu em cerca de 60% o número de operadores de rolos niveladores. As peças também estão atendendo muito melhor aos padrões ISO 9013 do que antes. Tarefas que costumavam ser propensas a erros, como ajustar a compensação de coroa ou lidar com dobramentos prévios assimétricos, agora são gerenciadas por algoritmos integrados nos sistemas de controle adaptativo das máquinas. Essa mudança reduziu drasticamente as taxas de retrabalho — passando de 8,2% para apenas 0,9%, segundo o último relatório da Metmac de 2024. A segurança no ambiente de trabalho também melhorou. O número de acidentes envolvendo pontos de aprisionamento e lesões por esforços repetitivos caiu quase três quartos desde 2018, pois os trabalhadores não precisam mais tocar diretamente na maquinaria durante a operação.

Segurança no Trabalho e Melhorias Ergonômicas com Rosqueadeiras CNC

Operações Automatizadas Aprimoram a Segurança do Operador

As máquinas CNC para dobramento de chapas hoje reduzem a intervenção manual do operador, pois vêm com sequências de dobragem pré-programadas. As máquinas de melhor qualidade possuem todos os tipos de recursos integrados de segurança atualmente. Pense em botões de parada de emergência, travas de segurança que evitam acidentes e sistemas de sobrecarga que são ativados automaticamente sempre que a pressão fica muito alta ou o alinhamento sai dos parâmetros normais em cerca de 15%. De acordo com um estudo publicado no Industrial Safety Journal no ano passado, locais de trabalho que utilizam esses mecanismos de segurança apresentam cerca de um terço menos lesões do que oficinas que ainda dependem de operações manuais. Além disso, os ciclos de produção permanecem consistentes durante o dia e a noite sem necessitar supervisão constante dos trabalhadores.

Redução da Fadiga do Operador e Melhoria da Ergonomia do Fluxo de Trabalho

Os controles CNC reduzem significativamente todos esses movimentos repetitivos ao executar percursos de ferramentas predefinidos e ajustando automaticamente as posições dos rolos conforme necessário. As telas sensíveis ao toque atuais também são bastante intuitivas, o que significa que os operários não precisam mais se preocupar com micrômetros minúsculos. Acabaram-se os tempos em que era necessário girar botões de 12 a 18 vezes para cada ajuste de placa. De acordo com pessoas que trabalham diariamente com esses sistemas, há cerca de um terço a menos de dores musculares e nas articulações em comparação com sistemas mais antigos, segundo pesquisa da Universidade de Saúde na Manufatura do ano passado. E não podemos esquecer o monitoramento em tempo real por meio de painéis centrais. Os técnicos agora podem acompanhar várias máquinas simultaneamente sem precisar correr de um lado para outro no chão de fábrica, reduzindo tanto o tempo desperdiçado quanto os riscos potenciais de segurança decorrentes do constante deslocamento entre estações.

Tendências Futuras: IA, Manutenção Preditiva e Integração CNC de Nova Geração

Sistemas CNC com Assistência de IA para Ajustes de Dobra em Tempo Real

As mais recentes máquinas CNC de laminação de chapas agora incorporam inteligência artificial que lê as características do material e ajusta automaticamente as configurações de dobragem. Um software inteligente utiliza dados de sensores de pressão e feeds de câmeras para obter curvas com precisão, reduzindo em cerca de 30% o trabalho desperdiçado na fabricação de peças para aviões e espaçonaves. O que torna esses sistemas verdadeiramente destacados é a forma como lidam automaticamente com problemas de recuperação elástica (springback), algo que costumava deixar os engenheiros loucos com métodos tradicionais, especialmente ao trabalhar com metais resistentes como titânio ou ligas avançadas de aço.

Manutenção Preditiva e IoT em Máquinas CNC de Laminação de Chapas

Quando sensores IoT são conectados aos controladores CNC, abrem-se diversas possibilidades para antecipar problemas de manutenção antes que eles ocorram. Os dados coletados de fatores como níveis de vibração, variações de temperatura e medições de torque em rolos planos são alimentados a esses sofisticados modelos de aprendizado de máquina. E o que acontece? Esses modelos conseguem identificar com mais de 400 horas de antecedência quando os rolamentos irão falhar. Algumas grandes fabricantes viram sua parada não planejada cair cerca de 25% após implementarem esses sistemas de manutenção preditiva, segundo a Mills Machine Works em 2024. Isso significa despesas totais menores com manutenção e, além disso, as peças duram muito mais — estamos falando de cerca de 18 a 22 meses adicionais de vida útil desses componentes críticos.

A Próxima Geração da Tecnologia Inteligente de Laminação de Chapas

A mais recente geração de rolos CNC para chapas agora vem com recursos de autocalibração graças à tecnologia de gêmeo digital. Essas máquinas conseguem sincronizar seus projetos CAD com o que acontece durante os processos reais de usinagem no chão de fábrica. Alguns fabricantes que adotaram cedo essa tecnologia relataram uma redução de cerca de 15 por cento no tempo de configuração ao começarem a usar simulações baseadas em nuvem para trajetórias de ferramentas. Essas simulações levam em consideração aspectos como a quantidade de flexão da máquina sob pressão e as alterações provocadas pelo acúmulo de calor. Também estamos vendo sistemas híbridos onde a precisão CNC se combina com braços robóticos para manipulação de peças. Essa combinação está fazendo grande diferença em operações envolvendo chapas grossas com mais de 50 mm de espessura, nas quais os trabalhadores antes tinham que ajustar manualmente tudo constantemente.

Seção de Perguntas Frequentes

Como as máquinas CNC de laminação de chapas melhoram a precisão?

As máquinas CNC de dobramento de chapas melhoram a precisão por meio da capacidade de programar sequências de dobramento automaticamente e fazer ajustes em tempo real. Elas monitoram frequentemente as posições dos rolos, permitindo tolerâncias rigorosas.

Quais recursos de segurança possuem as modernas máquinas CNC de dobramento de chapas?

As máquinas CNC modernas vêm com sequências pré-programadas, botões de parada de emergência, travas de segurança e sistemas contra sobrecarga. Esses recursos aumentam a segurança ao reduzir a intervenção direta do operador.

Como a automação CNC afeta os custos com mão de obra?

A automação CNC reduz os custos com mão de obra ao diminuir a necessidade de operação manual, reduzir taxas de erro e melhorar a consistência da produção.

Qual é o papel da IA nos sistemas CNC?

A IA otimiza as configurações de dobramento em tempo real ao analisar as características do material e os dados dos sensores, melhorando a precisão e reduzindo o desperdício de materiais.

Sumário

-

Entendendo os Controles CNC em Máquinas de Calandragem de Chapas

- O Que São Controles CNC e Como Funcionam na Calandragem de Chapas

- Integração do CNC com Sistemas Avançados de Manufatura

- Controle Simultâneo de Eixos para Moldagem Consistente em Rolo Elétrico

- Conectando Projeto e Execução: O Papel dos Controladores CNC

- Feedback de Dados em Tempo Real e Controle em Malha Fechada para Precisão

- Avanços em Precisão e Exatidão em Máquinas CNC de Laminação de Chapas

- Automação e Eficiência Operacional na Laminação CNC de Chapas

- Segurança no Trabalho e Melhorias Ergonômicas com Rosqueadeiras CNC

- Tendências Futuras: IA, Manutenção Preditiva e Integração CNC de Nova Geração

- Seção de Perguntas Frequentes