Walcowanie na gorąco i na zimno: procesy, właściwości i zastosowania

Jak walcowanie na gorąco kształtuje stal w wysokich temperaturach

Gdy stal jest walcowana w temperaturach powyżej tzw. punktu rekrystalizacji, zwykle w zakresie 900–1200 stopni Celsjusza, metal staje się łatwiejszy do kształtowania przy mniejszym użyciu siły, a jednocześnie zwiększa się jego plastyczność. Metoda walcowania na gorąco stała się powszechnie stosowaną praktyką w wielu branżach przy produkcji elementów takich jak belki dwuteowe do budynków, szyny kolejowe czy wytrzymałe płyty stalowe, które widzimy wszędzie wokół nas. Po przejściu przez proces nagrzewania i kształtowania stal szybko się ochładza, co sprzyja powstawaniu lepszej struktury ziarnowej wewnątrz materiału. Zgodnie z danymi branżowymi z raportu o przetwórstwie metali z ubiegłego roku, w około czterech na pięć przypadków produkt końcowy charakteryzuje się lepszą wydajnością we wszystkich zastosowaniach przemysłowych. Niemniej jednak istnieją również pewne wady, o których warto wspomnieć. Podczas chłodzenia na powierzchni stali często tworzy się warstwa tlenku, znana jako oskala, a wymiary mogą się różnić o około półtora procent w każdą stronę. Te cechy sprawiają, że stal walcowana na gorąco nie jest zazwyczaj odpowiednia do części wymagających bardzo dokładnych pomiarów lub wyjątkowo gładkich powierzchni.

Walcowanie na zimno dla precyzji, wytrzymałości i jakości powierzchni

Podczas walcowania na zimno stali w temperaturze pokojowej, ściskamy ją o około 15 do 50 procent, co zwiększa jej twardość poprzez tzw. umocnienie odkształceniowe. Efekt? Stal wytrzymująca o około 25% więcej naprężenia niż w przypadku walcowania na gorąco. Dodatkowo, powierzchnie stają się bardzo gładkie, często o chropowatości poniżej 0,8 mikrona. Kolejnym dużym plusem jest kontrola grubości. Mówimy o tolerancjach rzędu plus minus 0,05 milimetra. Taka precyzja ma duże znaczenie w panelach karoserii samochodowych, obudowach lodówek oraz małych skrzynkach na urządzenia elektroniczne. Gdy wygląd ma takie samo znaczenie jak wymiary, stal walcowana na zimno po prostu działa lepiej we wszystkich aspektach.

Porównanie stali walcowanej na gorąco i na zimno: kluczowe różnice i zastosowania

| Nieruchomości | Stal gorąco przekształcona | Zimnopressowany stal |

|---|---|---|

| Temperatura procesu | 900–1200°C | Temperatura pokojowa |

| Opracowanie powierzchni | Utleniona, chropowata (Ra 3–6µm) | Gładka (Ra 0,4–1,6µm) |

| Wytrzymałość | 400–550 MPa granica plastyczności | 550–800 MPa granica plastyczności |

| Typowe zastosowania | Mosty, budownictwo okrętowe | Karoserie samochodowe, systemy klimatyzacji i wentylacji |

Raporty branżowe wskazują, że stal zimnowalcowana obejmuje obecnie około 62% rynku precyzyjnego przetwórstwa ze względu na stabilne wyniki i lepsze wykończenie powierzchni. Stal gorącowalcowana nadal jest powszechnie stosowana w dużych projektach budowlanych, ponieważ wykonawcy często bardziej dbają o ograniczanie kosztów niż osiąganie bardzo wąskich tolerancji. Urządzenia używane w każdej z tych technologii wymagają różnych ustawień, aby maksymalnie wykorzystać serię produkcyjną i odpowiednio zarządzać zużyciem energii. Producentom trzeba balansować tymi czynnikami przy wyborze między dwoma opcjami, biorąc pod uwagę konkretne wymagania projektu.

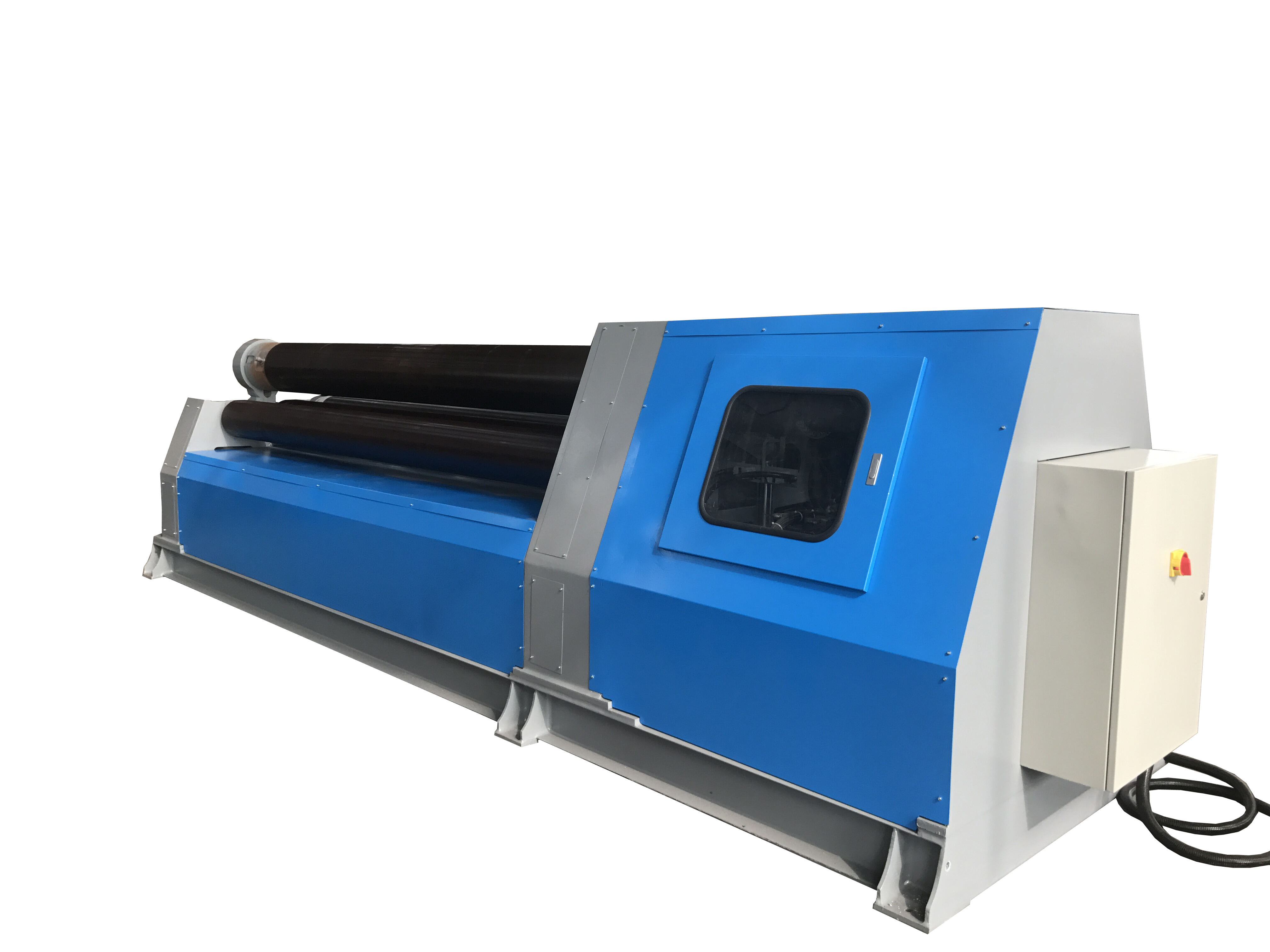

Typy i rozwój maszyn do walcowania stali: od ręcznych do CNC

Ewolucja maszyn do walcowania stali — od ręcznych urządzeń po systemy sterowane komputerowo — odzwierciedla szersze zmiany w kierunku automatyzacji, precyzji i efektywności operacyjnej w nowoczesnym przemyśle.

Maszyny do walcowania ręczne i półautomatyczne: tradycyjne procesy robocze

Kiedyś systemy walcownicze były całkowicie ręczne – operatorzy dokonywali regulacji i ręcznie sprawdzali grubość. Gdy pojawiły się wersje półautomatyczne, dodano pomoc mechaniczną, na przykład przy podawaniu zwojów, co skróciło czas produkcji o około 20 procent w porównaniu z pracą całkowicie ręczną, według badań Ponemona z 2023 roku. Niemniej jednak nawet po tych ulepszeniach większość warsztatów mogła produkować jedynie około 40–60 arkuszy na godzinę, ponieważ proces wymagał ciągłego nadzoru przez człowieka.

Zautomatyzowane walcownie i integracja z inteligentnymi liniami produkcyjnymi

Nowoczesne zautomatyzowane walcownie wykorzystują sterowniki programowalne (PLC) do synchronizacji prędkości wałków z systemami transportowymi, umożliwiając ciągłą pracę przez całą dobę. Po integracji z platformami produkcyjnymi wspieranymi przez Internet rzeczy (IoT), te systemy korzystają z danych czujników w czasie rzeczywistym, aby dynamicznie dostosowywać parametry, zmniejszając odpady materiałowe o 15–30% w przetwarzaniu blach metalowych, według szacunków z 2024 roku.

Maszyny toczące CNC: Zwiększanie wydajności o nawet 40%

Pojawienie się technologii sterowania numerycznego komputerowego, czyli CNC, naprawdę zmieniło dokładność procesów toczenia metali dzięki serwosilnikom osiągającym dokładność rzędu plus minus 0,05 milimetra w większości przypadków. Nowsze maszyny CNC wykorzystują algorytmy uczenia maszynowego do optymalizacji ścieżek narzędzi, co pozwala im pracować o około 40 procent szybciej niż tradycyjne ręczne operacje frezarskie, bez utraty spójności produktu pomiędzy poszczególnymi partiami. Kluczem do mocy tych systemów jest ich zdolność do płynnej współpracy z pakietami oprogramowania CAD/CAM. Czasy przygotowania skomplikowanych części również znacząco spadły – złożone kształty, które kiedyś wymagały aż ośmiu godzin konfiguracji, obecnie można przygotować w zaledwie 45 minut.

Główne komponenty i konserwacja maszyn do walcowania stali

Maszyny do walcowania stali zależą od komponentów o wysokiej precyzji oraz rygorystycznych procedur konserwacji, aby zapewnić niezawodność, długą żywotność i stabilną wydajność.

Walce i konfiguracje walców w nowoczesnych hutach walcowniczych

Wałki stanowią podstawę maszyn walcowniczych, wywierając odpowiednią siłę nacisku w celu cienkowania materiałów lub zmiany ich przekroju poprzecznego. W praktyce przemysłowej stosuje się obecnie kilka standardowych układów – od prostych układów dwuwałkowych dla podstawowych operacji, przez czterowałkowe systemy wymagające większej precyzji, aż po złożone klastrowe układy walcownicze przeznaczone do szczególnie trudnych zadań. Żłobienia wykonane na niektórych wałkach służą do formowania np. prętów zbrojeniowych i metalowych prętów, podczas gdy gładkie wałki służą do wytwarzania płaskich blach i grubych płyt bez jakichkolwiek zniekształceń. Zastosowanie twardych stali stopowych zamiast zwykłej stali znacząco poprawia wyniki. Badania przemysłowe wykazują, że tak ulepszone wałki wytrzymują około 40 procent dłużej przed koniecznością wymiany, co oznacza mniejszą liczbę przestojów i niższe ogólne koszty utrzymania.

Łożyska, Obudowy i Układy Napędowe: Zapewnienie Stabilności Pracy

- Namiar : Łożyska stożkowe rolkowe obsługują zarówno obciążenia osiowe, jak i promieniowe w operacjach wysokich prędkości, minimalizując tarcie między wirującymi rolkami a nieruchomymi ramami.

- Obudowa : Wzmocnione stalowe obudowy pochłaniają siły dynamiczne przekraczające 12 ton podczas gorącego walcowania, zapewniając integralność konstrukcyjną.

- Układy napędowe : Zsynchronizowane silniki prądu przemiennego utrzymują precyzyjną kontrolę momentu obrotowego na szczelinach walców o szerokości zaledwie 0,5 mm, co jest kluczowe dla jednolitej deformacji.

Regularne kontrole ustawienia zapobiegają 78% nieplanowanych przestojów spowodowanych niewłaściwym wyrównaniem mechanicznym (Industrial Engineering Journal, 2023).

Typowe wyzwania związane z konserwacją i najlepsze praktyki

Kluczowe wyzwania w utrzymaniu maszyn walcowniczych obejmują:

| Wyzwanie | Rozwiązanie | Częstotliwość |

|---|---|---|

| Wynoszenie powierzchni wałków | Przeczesanie lub chromowanie | Co 500 godzin pracy |

| Przegrzewanie łożysk | Sprawdzanie lepkości oleju | Tygodniowe |

| Ucieki hydrauliczne | Wymiana uszczelek i testy ciśnieniowe | Kwartalnie |

Wdrażanie strategii utrzymania ruchu predykcyjnego—takich jak analiza drgań i termowizja—prowadzi do skrócenia przestojów o 30%. Codzienne odnotowywanie odchyleń w pracy dodatkowo wspiera wczesne wykrywanie usterek i wydłuża żywotność sprzętu o 7–12 lat w warunkach intensywnej eksploatacji.

Przyszłe trendy: Przemysł 4.0, Automatyzacja i Zrównoważone Walcowanie Stali

Inteligentne czujniki i utrzymanie ruchu predykcyjne skracają przestoje o 30%

Obecnie większość nowoczesnych walcowni jest wyposażona w czujniki IoT, które monitorują wszystko – od zmian temperatury po drgania urządzeń i oznaki zużycia – w trakcie ich pojawiania się. Najnowsze dane dotyczące trendów w przemyśle stalowym za rok 2024 pokazują ciekawy aspekt tych inteligentnych systemów monitorujących. Zakłady wykorzystujące konserwację predykcyjną opartą na danych z czujników zgłaszają około 30 procent mniej przypadków nieplanowanych przestojów niż te, które czekają na awarie. Co czyni to jeszcze lepszym rozwiązaniem? Zaawansowane algorytmy uczenia maszynowego analizują historię działania urządzeń i potrafią przewidzieć, kiedy dany element może ulec awarii – od jednego do dwóch tygodni wcześniej. To daje zespołom konserwacyjnym dużo czasu na naprawę problemów zanim dojdzie do przerwania produkcji.

Sztuczna inteligencja i cyfrowe bliźniaki w optymalizacji maszyn do walcowania stali

Technologia cyfrowego bliźniaka tworzy wirtualne kopie rzeczywistych walcowni, umożliwiając producentom testowanie zmian procesowych przy jednoczesnym normalnym funkcjonowaniu produkcji. W połączeniu z sztuczną inteligencją te systemy skracają czas przygotowania o około 25% i znacznie poprawiają spójność tolerancji grubości – aż o 12%. System dostosowuje prędkość walców i precyzyjnie reguluje nacisk w zależności od rodzaju przetwarzanej stali oraz jej aktualnego stanu. Dzięki tej inteligentnej regulacji zakłady marnują znacznie mniej materiału na tzw. złom w porównaniu z tradycyjnymi metodami.

Innowacje zrównoważone: Redukcja zużycia energii w walcowniach

Systemy odzysku energii działają poprzez wykorzystanie energii powstającej podczas hamowania ciężkich walców w trakcie pracy, a następnie ponowne wykorzystanie tej zebranej energii do zasilania innych urządzeń w zakładzie. W niektórych konfiguracjach testowych zaobserwowano obniżenie zużycia energii o około 15 procent. Patrząc na inne ekologiczne ulepszenia, producenci zaczynają eksperymentować z piecami do wyżarzania zasilanymi wodorem zamiast tradycyjnych, podczas gdy inni przeszli na smarowanie procesowe na bazie roślinnej w swoich procesach walcowania, co znacząco redukuje szkodliwe ścieki. Systemy chłodzenia wodnego stają się również coraz inteligentniejsze – wiele wiodących zakładów potrafi obecnie ponownie wykorzystać niemal całą wodę procesową, choć osiągnięcie idealnego poziomu 95 procent nadal wymaga drobnych dostrojeń w zależności od konkretnej konfiguracji.

Droga naprzód: inteligentna, ekologiczna i połączona technologia walcowania

Najnowsza generacja urządzeń walcowania zawiera obecnie technologię blockchain do śledzenia jakości w całym łańcuchu produkcyjnym, wraz z systemami IoT, które pomagają różnym fabrykom współpracować podczas procesu topienia, walcowania i wykończenia. W jednym z ostatnich testów przeprowadzonych w zakładzie w Niemczech czas dostawy zmniejszył się o około 40%, gdy połączyli wszystkie te systemy. Wprowadzono również nowe metody formowania laserowego, które mogą zmniejszyć ilość odpadów o 22%, bez uszczerbku dla ważnych wymagań ASTM. Wyniki te wskazują na to, co wielu w branży uważa za kolejny wielki skok w kierunku produkcji stali - dzięki czemu w dłuższej perspektywie będzie ona nie tylko szybsza, ale i lepsza zarówno dla przedsiębiorstw, jak i dla środowiska.

Często zadawane pytania

Jaka jest główna różnica między walcowaniem na gorąco a walcowaniem na zimno?

Walcowanie na gorąco odbywa się w wysokich temperaturach, zazwyczaj między 900 a 1200 stopniami Celsjusza, i służy do produkcji wyrobów masowych, takich jak belki typu I i szyny, podczas gdy walcowanie na zimno przeprowadza się w temperaturze pokojowej, aby osiągnąć wysoką precyzję, wytrzymałość i gładkie wykończenie powierzchni, co czyni je idealnym dla zastosowań w przemyśle motoryzacyjnym i obudowach elektronicznych.

Do czego najczęściej stosuje się stal walcowaną na gorąco?

Stal walcowana na gorąco jest powszechnie używana w dużych projektach budowlanych, takich jak mosty, stocznie i konstrukcje stalowe, ze względu na swoją opłacalność i łatwość produkcji.

Jak walcowanie na zimno poprawia właściwości stali?

Walcowanie na zimno zwiększa wytrzymałość stali dzięki umocnieniu odkształceniowemu oraz poprawia wykończenie powierzchni i precyzję grubości, co czyni ją odpowiednią dla produktów, w których istotne są ścisłe tolerancje i gładkie tekstury.

Jakie są nowe osiągnięcia w technologii walcowania stali?

Najnowsze osiągnięcia obejmują integrację sztucznej inteligencji, Internetu rzeczy oraz systemów utrzymania ruchu predykcyjnego w celu zwiększenia efektywności operacyjnej, zmniejszenia zużycia energii i minimalizacji przestojów, a także praktyki zrównoważone, takie jak regeneracyjne systemy napędowe i stosowanie ekologicznych środków smarnych.

Dlaczego w nowoczesnych walcowniach stosuje się czujniki inteligentne?

Czujniki inteligentne zapewniają dane w czasie rzeczywistym na temat pracy urządzeń, co pomaga w prowadzeniu utrzymania ruchu predykcyjnego, zmniejszając nieplanowane przestoje poprzez wcześniejsze wykrywanie i usuwanie potencjalnych uszkodzeń.

Spis treści

- Walcowanie na gorąco i na zimno: procesy, właściwości i zastosowania

- Typy i rozwój maszyn do walcowania stali: od ręcznych do CNC

- Główne komponenty i konserwacja maszyn do walcowania stali

-

Przyszłe trendy: Przemysł 4.0, Automatyzacja i Zrównoważone Walcowanie Stali

- Inteligentne czujniki i utrzymanie ruchu predykcyjne skracają przestoje o 30%

- Sztuczna inteligencja i cyfrowe bliźniaki w optymalizacji maszyn do walcowania stali

- Innowacje zrównoważone: Redukcja zużycia energii w walcowniach

- Droga naprzód: inteligentna, ekologiczna i połączona technologia walcowania

-

Często zadawane pytania

- Jaka jest główna różnica między walcowaniem na gorąco a walcowaniem na zimno?

- Do czego najczęściej stosuje się stal walcowaną na gorąco?

- Jak walcowanie na zimno poprawia właściwości stali?

- Jakie są nowe osiągnięcia w technologii walcowania stali?

- Dlaczego w nowoczesnych walcowniach stosuje się czujniki inteligentne?