Czym jest prasa giętarka i jaka jest jej rola w obróbce metali?

Definicja i podstawowa funkcja pras giętarek w obróbce metali

Maszyna giętarka jest jednym z tych kluczowych urządzeń służących do precyzyjnego gięcia blach poprzez kontrolowane działanie siły. Działa to w ten sposób, że metal jest zaciskany pomiędzy dwie główne części – górny tłoczek (puncheon) i matrycę znajdującą się poniżej. Gdy zostaje przyłożone ciśnienie, uzyskujemy różne rodzaje gięć, w tym standardowe kształty litery V, U lub dowolny kąt, którego wymaga dana praca. To właśnie ta dokładność czyni całą operację tak wartościową, ponieważ zamienia płaskie blachy w naprawdę użyteczne konstrukcje, takie jak obudowy przemysłowe, uchwyty montażowe czy różne elementy szkieletonowe potrzebne w wielu sektorach produkcyjnych. Obecnie większość nowoczesnych giętarek potrafi osiągać bardzo ciasne tolerancje rzędu plus-minus 0,1 stopnia, według danych z 2025 roku firmy Moore Machine Tools. Taka precyzja tłumaczy, dlaczego giętarki znajdują się wszędzie – od fabryk samochodów po linie montażowe samolotów, a także placówki budowlane, gdzie liczy się dokładność.

Ewolucja historyczna i znaczenie przemysłowe giętarek

Historia pras zginających sięga czasów starych kuźnic z XIX wieku. Te maszyny przeszły znaczną transformację w ciągu lat, porzucając proste systemy dźwigniowe na rzecz bardziej zaawansowanych wersji hydraulicznych w latach 50. XX wieku. Podczas II wojny światowej nastąpił szybki rozwój, ponieważ fabryki potrzebowały precyzyjnych części do samolotów i innych sprzętów wojskowych. Dziś, według danych FMA z 2023 roku, prasy zginające wykonują około 63% całej pracy gięcia w amerykańskich zakładach produkcyjnych. Ten wskaźnik wiele mówi o centralnej roli, jaką maszyny te odgrywają zarówno w produkcji na dużą skalę, jak i w praktykach produkcji lekkiej. Ciekawostką jest, że od lat 80., gdy do tych systemów zaczęto integrować sterowanie numeryczne komputerowe, producenci nagle mogli tworzyć bardzo skomplikowane kształty powtarzalnie i niemal bez potrzeby ingerencji operatora.

Główne komponenty prasy zginającej: Anatomia maszyny do gięcia

Rama, Stołek, Tłok i Matria: Podstawowe Elementy Konstrukcyjne i Funkcjonalne

Giętarki blachowe zazwyczaj składają się z około pięciu głównych części, które pozwalają na dokładne gięcie metalu. Po pierwsze, istnieje solidna stalowa rama, która jest spawana. Zapewnia stabilność podczas działania siły nacisku w trakcie pracy. Następnie mamy stołek przymocowany do dolnej części ramy, który utrzymuje dolną matrycę w miejscu. Po drugiej stronie znajduje się tłok, który porusza się w górę i w dół. W zależności od rodzaju systemu napędowego - cylindry hydrauliczne, tradycyjne mechaniczne układy lub nowoczesne serwosilniki elektryczne - tłok wciska stemple w materiał, który wymaga ukształtowania. W tym momencie metal zostaje wciśnięty w kształt matrycy znajdującej się w dole, co daje precyzyjne gięcia, o które dążą producenci.

System Stożka i Matrycy: Jak Narzędzia Decydują o Geometrii Gięcia

Kąt i promień gięcia w dużej mierze zależy od tego, jak dobrze trzpień pasuje do matrycy. Standardowe gięcia zazwyczaj powstają przy użyciu trzpienia w kształcie litery V wraz z odpowiednim układem matrycy. Jednak przy pracy z narzędziami do gięcia pod kątem ostrym, producenci mogą osiągnąć te ciaśniejsze promienie, które często są potrzebne dla konkretnych części. Ważną rzeczą, o której należy pamiętać, jest to, że szerokość otwarcia matrycy ma duży wpływ na ilość siły wymaganej podczas operacji gięcia. Węższe otwory w rzeczywistości wymagają około 30% większej siły dla materiałów o tej samej grubości w porównaniu do szerszych matryc. Ma to duże znaczenie przy analizie kosztów produkcji. Firmy, które utrzymują dobre biblioteki narzędzi, zauważają znaczące usprawnienia w swoim procesie pracy, ponieważ marnują mniej czasu na wymianę narzędzi pomiędzy różnymi zadaniami, co w dużych zakładach zajmujących się mieszaną produkcją ma ogromne znaczenie.

Tylny prowadzony i systemy CNC: Umożliwienie precyzyjnego pozycjonowania materiału

Systemy sterowania numerycznego komputerowego (CNC) automatyzują proces tylna miara , programowalny zatrzymanie pozycjonujące blachy z dokładnością 0,001" na wielu osiach. Zaawansowane modele wykorzystują czujniki laserowe do wykrywania nierówności materiału, zapewniając spójne lokalizacje gięcia. Ta automatyzacja skraca czas przygotowania o 40–60% w porównaniu z ręcznymi regulacjami na maszynach niekomputerowych.

Układy hydrauliczne, mechaniczne i serwoelektryczne w porównaniu

Układy napędowe określają parametry pracy:

- Hydrauliczny : Dominiuje przy gięciu grubych blach (powyżej 20 mm ze stali) z siłą ponad 6000 ton, choć zużycie energii jest o 15–20% wyższe niż w przypadku napędów elektrycznych.

- Wyroby mechaniczne : Zapewnia szybkie cykle pracy (50+ gięć/minuta) przy materiałach lekkich, ale brakuje mu precyzji i elastyczności potrzebnych w nowoczesnych zastosowaniach.

- Serwoelektryczna : Zapewnia powtarzalność ±0,0002" i obniża zużycie energii o 50–70% dzięki odzyskiwaniu energii, idealny do precyzyjnych zadań o niskim nacisku.

Hybrydowe systemy łączą teraz napęd hydrauliczny z kontrolą elektryczną, łącząc siłę i dokładność w odpowiedzi na potrzeby inteligentnej produkcji.

Jak działają giętarki: proces gięcia krok po kroku

Zasada działania: od przyłożenia siły do odkształcenia metalu

Kształtowanie metalu zachodzi, gdy giętarki przykładają skoncentrowaną siłę przez tłoczek do matrycy, co powoduje tzw. odkształcenie plastyczne. Gdy suwak porusza się w dół, tworzy ciśnienie zależne od grubości materiału i jego wytrzymałości na rozciąganie. Weźmy na przykład stal nierdzewną w porównaniu z aluminium: stal nierdzewna wymaga około 25–30 procent większej siły, aby wygiąć ją przy tej samej grubości. Co tak naprawdę dzieje się podczas tego procesu, to rozciąganie zewnętrznych części i ściśnięcie wewnętrznych, co daje trwałe zgięcia, które widzimy, bez powstawania pęknięć w metalu.

Proces krok po kroku: wyrównanie, zaciskanie, gięcie i cofanie

- Dopasowanie : Arkusze są ustawiane względem sterowanych CNC tylnych zatrzasków z dokładnością ±0,1 mm

- Wyroby : Układy hydrauliczne utrzymują materiał, zapobiegając jego przesuwaniu się

- Zgięcie : Ramię wprowadza tłoczek do wnęki matrycy z prędkością 5–15 mm/sek, w zależności od plastyczności

- Wciąganie : Programowalne kompensowanie ugięcia kompensuje odchylenie przed pełnym wycofaniem

Zachowanie materiału podczas gięcia: odbicie sprężyste, naprężenia i dokładność

Wszystkie metale wykazują sprężyste odbicie – częściowy powrót do pierwotnego kształtu po usunięciu siły. Stal walcowana na zimno zazwyczaj odbija się o 2°–5°, co wymaga strategii przebicia. Cienkie materiały (<3 mm) wykazują o 30% większą zmienność odbicia sprężystego niż grubsze płyty, co wymaga pomiaru kąta w czasie rzeczywistym, aby zachować tolerancje ±0,5°.

Rola CNC w automatyzacji i standaryzacji sekwencji gięcia

Nowoczesne systemy CNC automatyzują kluczowe funkcje:

- Dostosowanie siły dla partii o różnej grubości

- Korekcja adaptacyjna z wykorzystaniem czujników odbicia sprężystego

- Optymalizacja ścieżki narzędzia w celu minimalizacji czasu cyklu

- Zarządzanie biblioteką matryc, zmniejszając liczbę zmian konfiguracji o 40%

Algorytmy uczenia maszynowego przewidują obecnie sekwencje gięcia z dokładnością 98%, znacznie skracając czas prób i błędów w pracach niestandardowych.

Popularne metody gięcia: Gięcie swobodne, dociskanie i koinowanie

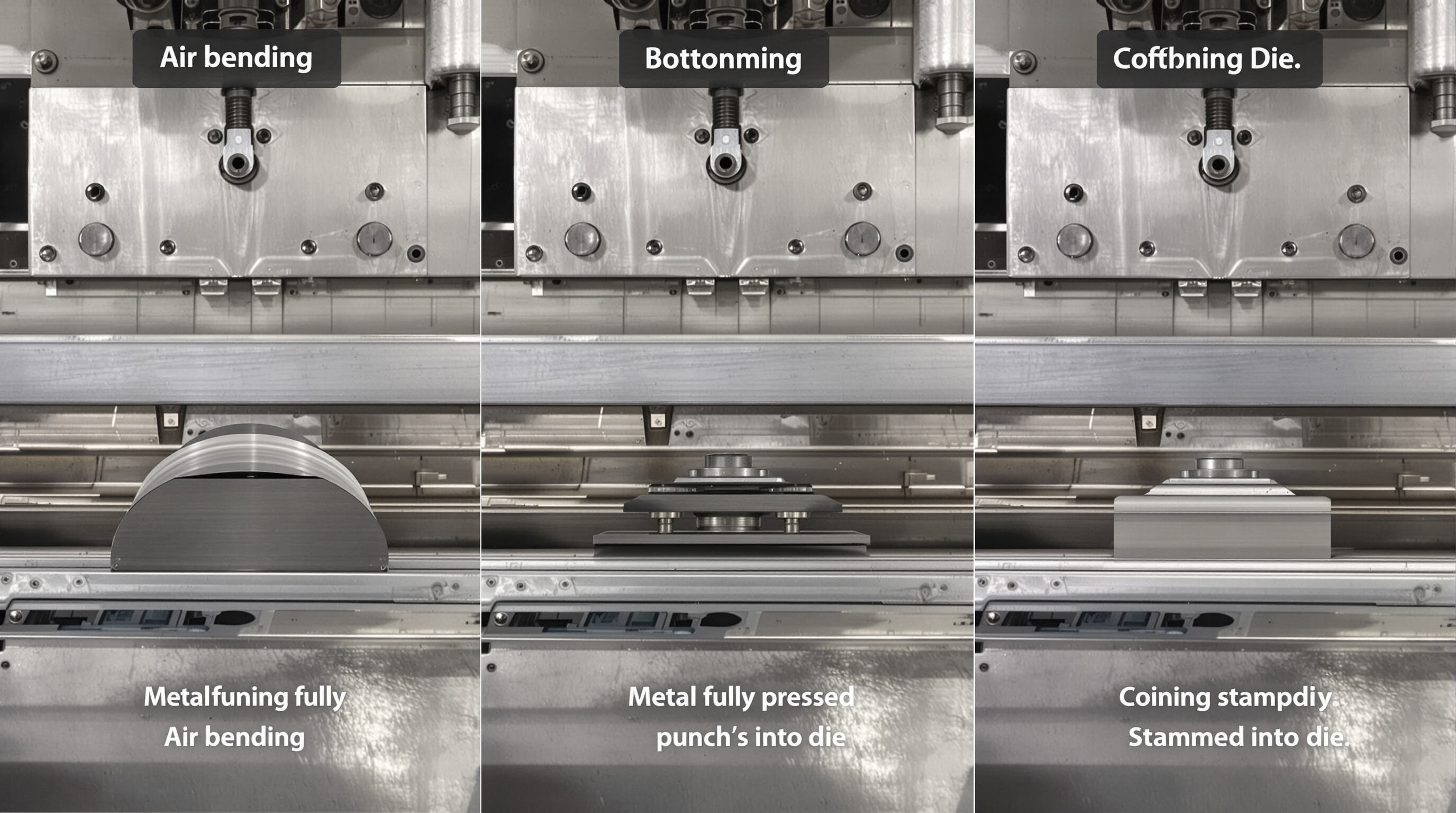

Gięcie swobodne, dociskanie i koinowanie: Techniki, wymagania siłowe i precyzja

Istnieją trzy podstawowe metody pracy giętarek w operacjach obróbki metali. Po pierwsze mamy gięcie otwarte, gdzie pomiędzy tłoczyskiem a matrycą pozostaje przestrzeń w trakcie kształtowania części metalowych. Ta metoda wymaga około 20 do 30 procent mniejszego усилия w porównaniu z innymi technikami, co czyni ją dość efektywną w wielu zastosowaniach. Wadą jest to, że elementy mają tendencję do sprężystego odprężenia się o około 2 do 5 stopni po sformowaniu, dlatego należy uwzględnić odpowiednie korekty kąta końcowego. Następnie mamy dociskanie, gdzie materiał zostaje całkowicie wciskany w gniazdo matrycy. Wymaga to około czterokrotnie do sześciokrotnie większego усилия niż gięcie otwarte, ale zapewnia znacznie większą precyzję z dokładnością plus-minus pół stopnia, ponieważ metal zostaje całkowicie odkształcony plastycznie w trakcie procesu. Ostatecznie mamy kucie, które wywiera naprawdę duże ciśnienie, aż osiem do dziesięciu razy większe niż w przypadku gięcia otwartego. Eliminuje to niemal całkowicie problem sprężystego odprężenia, dając wyjątkowo stabilne kąty z dokładnością do plus-minus 0,1 stopnia. Taka precyzja czyni kucie idealną metodą do produkcji krytycznych komponentów stosowanych w przemyśle lotniczym i medycznym. Jednak producenci powinni pamiętać, że zużycie narzędzi wzrasta tutaj dramatycznie, o około trzysta procent w porównaniu z innymi metodami.

Zalety i wady każdej metody gięcia w środowiskach produkcyjnych

| Metoda | Zalety | Ograniczenia |

|---|---|---|

| Gięcie powietrzne | Niskie koszty narzędzi, elastyczność wielokątna | Wymagana kompensacja sprężystego odkształcenia |

| Dociskanie | Wysoka powtarzalność, efektywność w serii produkcyjnej | Wymaga dedykowanych matryc na każdy kąt |

| Wytłaczanie | Ekstremalna precyzja dla zastosowań krytycznych | 5x zużycie energii w porównaniu z gięciem na luzie |

Obliczenia siły i wpływ grubości materiału na wybór metody

Wymagania dotyczące siły rosną wraz z grubością materiału i metodą:

- Gięcie powietrzne : $ Siła = \frac{1,42 \times UTS \times Długość \times Grubość^2}{Otwarte\ matryce} $

- Dociskanie : 4–6-krotna siła gięcia na luz

- Wytłaczanie : 8–10-krotna siła gięcia na luz

Stal o grubości powyżej 5 mm zazwyczaj wymaga gięcia z dociskiem, podczas gdy cienkościenne aluminium (1–3 mm) dobrze nadaje się do gięcia na luz.

Minimalizowanie zmian narzędzi przy zachowaniu dokładności gięcia

Pantografy CNC zmniejszają czas przeładunku o 40% dzięki:

- Laserowym tylnym zaciskom (±0,02 mm pozycjonowanie)

- Inteligentnym bibliotekom matryc przechowującym ponad 200 profile narzędzi

- Zaawansowanej kontroli siły kompensującej odchylenia materiału

Modułowe narzędzia umożliwiają przełączanie się między gięciem na luz i dociskiem w mniej niż trzy minuty bez konieczności kalibracji.

Systemy sterowania prasami hydraulicznymi: NC a CNC w nowoczesnej produkcji

Różnice między prasami NC i CNC pod względem kontroli i elastyczności

Prasy NC (Numeryczne Sterowanie) wymagają ręcznych regulacji kąta gięcia i siły, co ogranicza precyzję do umiejętności operatora. Systemy CNC (Komputerowe Numeryczne Sterowanie) automatyzują te parametry poprzez programowalną logikę, osiągając powtarzalność rzędu ±0,001 cala. Modele CNC obsługują sterowanie osią Z i adaptacyjne kompensowanie ugięcia, podczas gdy maszyny NC zazwyczaj kontrolują jedynie osie X/Y.

| Cechy | Maszyna gięcia CNC | Wgniatarka NC |

|---|---|---|

| Kontrola osi | 3+ osie (X, Y, Z) | 2 osie (X, Y) |

| Precyzja | ±0,001 cala z automatyczną korektą | ±0,02 cala (sprawdzanie ręczne) |

| Czas montażu | 5–15 minut (ustawienia zapamiętane) | 30–60 minut |

| Integracja oprogramowania | Kompatybilne z CAD/CAM | Brak |

Jak integracja CNC poprawia precyzję i kompatybilność z inteligentną fabryką

Systemy CNC korygują błędy sprężystego odkształcenia w czasie rzeczywistym, monitorując siłę i dostosowując pozycję tłoka z dokładnością do 0,1° względem zadanej wartości kąta, co zmniejsza poziom odpadów o 42% w porównaniu z metodami NC (Fabrication Insights 2023). Wspierane przez IoT maszyny CNC integrują się z systemami ERP, umożliwiając płynną synchronizację z laserowymi maszynami tnącymi i robotami spawalniczymi w środowiskach Industry 4.0.

Ręczne a zautomatyzowane ustawienie: kompromisy efektywności w nowoczesnych operacjach

Podczas gdy maszyny NC są odpowiednie dla warsztatów prototypowych produkujących mniej niż 50 gięć miesięcznie, automatyzacja CNC staje się opłacalna na większą skalę – obniżając koszt pracy przypadający na pojedynczą część o 58% w partiach przekraczających 500 jednostek. Niemniej jednak, systemy NC pozostają przydatne dla warsztatów zajmujących się niestandardowymi wymiarami blach lub przestarzałym narzędziowaniem nieskompatybilnym ze standardami CNC.

Często zadawane pytania dotyczące giętarek

Jakie materiały można giąć przy użyciu giętarki?

Maszyny do gięcia metalu mogą giąć różne metale, w tym stal, aluminium, miedź i mosiądz. Wybór materiału często zależy od zastosowania i wymaganych właściwości, takich jak wytrzymałość i odporność na korozję.

W czym różni się gięcie hydrauliczne od gięcia mechanicznego?

Giętarki hydrauliczne wykorzystują siłowniki hydrauliczne do generowania siły, co czyni je idealnym wyborem do ciężkich i grubszych materiałów. Giętarki mechaniczne wykorzystują komponenty mechaniczne, oferując szybsze cykle pracy, ale mniejszą precyzję w porównaniu z systemami hydraulicznymi lub serwoelektrycznymi.

Czym jest sprężystość (odsprężynienie) w gięciu metali?

Odsprężynienie to tendencja metalu do częściowego powrotu do swojego pierwotnego kształtu po gięciu, co wymaga kompensacji podczas procesu gięcia, aby osiągnąć dokładne kąty.

Dlaczego systemy CNC są preferowane w porównaniu do tradycyjnych systemów NC?

Systemy CNC oferują precyzyjne automatyzowanie, skracając czas przygotowania i poprawiając powtarzalność w seriach produkcyjnych. Są lepiej zintegrowane z nowoczesnymi technologiami inteligentnych fabryk w porównaniu do systemów NC.

Spis treści

- Czym jest prasa giętarka i jaka jest jej rola w obróbce metali?

- Główne komponenty prasy zginającej: Anatomia maszyny do gięcia

- Rama, Stołek, Tłok i Matria: Podstawowe Elementy Konstrukcyjne i Funkcjonalne

- System Stożka i Matrycy: Jak Narzędzia Decydują o Geometrii Gięcia

- Tylny prowadzony i systemy CNC: Umożliwienie precyzyjnego pozycjonowania materiału

- Układy hydrauliczne, mechaniczne i serwoelektryczne w porównaniu

- Jak działają giętarki: proces gięcia krok po kroku

- Popularne metody gięcia: Gięcie swobodne, dociskanie i koinowanie

- Systemy sterowania prasami hydraulicznymi: NC a CNC w nowoczesnej produkcji

- Często zadawane pytania dotyczące giętarek