Zrozumienie sterowania CNC w maszynach do gięcia płyt

Czym są sterowniki CNC i jak działają w maszynach do gięcia płyt

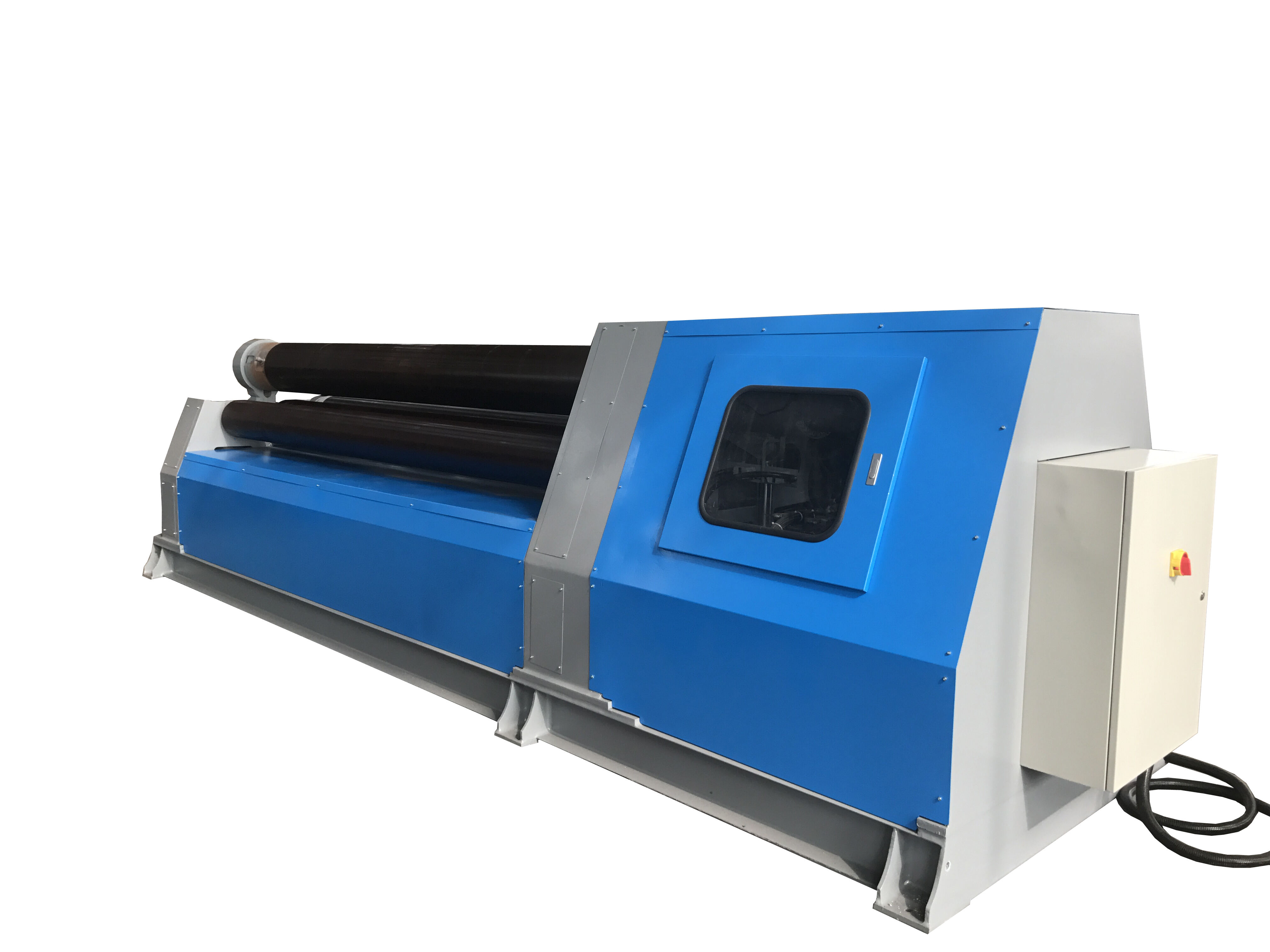

Systemy CNC stosowane w nowoczesnych maszynach do gięcia płyt zasadniczo przekształcają te cyfrowe projekty w rzeczywiste ruchy fizyczne za pośrednictwem programowalnych sterowników logicznych. Te systemy obsługują wiele istotnych funkcji podczas pracy, w tym pozycję wałków, prędkość ich obrotu oraz stopień docisku materiału. Naprawdę ciekawa technologia. Niektóre nowsze, zaawansowane modele potrafią nawet dostosowywać promień gięcia podczas obróbki materiałów, biorąc pod uwagę ich grubość i właściwości wytrzymałościowe w trakcie procesu. Zgodnie z najnowszymi badaniami przeprowadzonymi przez Ponemon w 2023 roku, tego rodzaju inteligentna korekta zmniejsza liczbę błędów podczas przygotowania o około trzy czwarte w porównaniu ze staromodnymi metodami ręcznymi. Co całkiem sensowne, ponieważ nikt nie chce marnować czasu ani materiałów przez nieprawidłowe ustawienia.

Integracja CNC z Zaawansowanymi Systemami Produkcyjnymi

Współczesne sterowniki CNC służą jako centralne punkty połączeń, łącząc giętarki blach z różnymi systemami, w tym oprogramowaniem ERP, platformami CAD/CAM oraz inteligentnymi liniami produkcyjnymi wyposażonymi w technologię IoT. Gdy wszystko jest odpowiednio połączone, cyfrowe projekty mogą być wysyłane bezpośrednio do maszyn bez konieczności ręcznego kodowania każdej instrukcji. Zgodnie z najnowszymi raportami branżowymi z 2024 roku, producenci części samochodowych, którzy przyjęli tego rodzaju zintegrowany system, zmniejszyli potrzebę poprawiania błędów po procesie gięcia o około 40 procent i byli w stanie wykonać dwa razy więcej pracy w tym samym czasie. To właśnie takie ulepszenia sprawiają, że coraz więcej zakładów przechodzi na nowoczesne rozwiązania CNC.

Sterowanie osiami równocześnie dla spójnego kształtowania w elektrycznych giętarkach blach

W obróbce CNC system koordynuje kilka wałków tak, aby wszystkie poruszały się jednocześnie, utrzymując równomierne ciśnienie w całym procesie gięcia. Układ czterech wałków umożliwia jednoczesną regulację pionową i poziomą, co pomaga zapobiegać przesuwaniu płyt z ich pozycji. Zgodnie z badaniami branżowymi, te zaawansowane maszyny mogą osiągać dokładność rzędu około 0,1 mm w przypadku większości elementów – faktycznie około 98% z nich – nawet przy pracy z trudnymi materiałami, takimi jak stal o wysokiej wytrzymałości. Niektórzy producenci odnotowują lepsze wyniki niż inni, w zależności od konkretnych konfiguracji sprzętu oraz doświadczenia operatorów.

Most między projektem a wykonaniem: Rola sterowników CNC

Podczas pracy z kontrolerami CNC zasadniczo przetwarzają one projekty 3D CAD na rzeczywiste ścieżki, według których mogą poruszać się narzędzia tnące, uwzględniając jednocześnie tendencję materiałów do powrotu do pierwotnego kształtu lub odkształcania się po obróbce. Lepsze systemy obecnie potrafią dostosowywać kolejność gięcia w trakcie pracy, analizując pomiary grubości w czasie rzeczywistym, aby wszystko pozostawało w wymaganych tolerancjach. W przypadku części o kształcie stożkowym nowoczesne sterowniki dokonują obliczeń, aby określić, gdzie dokładnie ustawić wałki wzdłuż ich trajektorii. Niektóre maszyny obsługują aż 1200 punktów danych na każdy metr długości przedmiotu, co zmniejsza straty czasu spowodowane koniecznością ręcznych korekt metodą prób i błędów.

Sprzężenie zwrotne w czasie rzeczywistym i sterowanie zamkniętopętlowe dla precyzji

Wbudowane czujniki w giątarkach płyt CNC mierzą moment obrotowy i ugięcie 500 razy na sekundę, tworząc ciągłe pętle sprzężenia zwrotnego. Jeśli wałek odchyla się o więcej niż 0,05 mm od zaprogramowanych granic, system ponownie kalibruje pozycje osi w ciągu 0,2 sekundy. Producenci zgłaszają o 68% mniej odpadowych części po wdrożeniu tych zamkniętych systemów CNC oraz o 30% szybsze czasy cykli.

Postępy w Precyzji i Dokładności Giątarek Płyt CNC

Zwiększona Dokładność Formowania Metali dzięki Automatyzacji CNC

Precyzja maszyn do gięcia płyt CNC wynika z ich możliwości automatycznego programowania sekwencji gięcia oraz wprowadzania korekt w trakcie pracy. Te maszyny posiadają zamknięte układy sterowania, które sprawdzają pozycję każdego wałka od 50 do 100 razy na sekundę. Taka częsta kontrola pozwala producentom osiągać bardzo wąskie tolerancje rzędu plus minus 0,1 milimetra podczas pracy nad kluczowymi elementami, takimi jak obudowy turbin. Zgodnie z danymi różnych raportów branżowych, przejście na automatyzację CNC zmniejsza dokuczliwe błędy geometryczne o około dwie trzecie w porównaniu z tradycyjnymi metodami ręcznymi. Dlaczego? Ponieważ eliminuje nieunikniony czynnik błędów ludzkich i zapewnia spójne ciśnienie przez cały proces.

Wypukłość płaszczyzny gięcia: systemy statyczne vs. regulowane dynamiczne

Nowoczesna technologia CNC przekształca kompensację wypukłości dzięki możliwościom dynamicznej regulacji:

| Cechy | Statyczna wypukłość | Dynamiczna wypukłość CNC |

|---|---|---|

| Regulacja czasu | Ustawienie wstępne przed uruchomieniem | Ciągła regulacja podczas walcowania |

| Kompensacja materiału | Stały profil grubości | Czujnik grubości z feedbackiem w czasie rzeczywistym |

| Typowa dokładność | ±1,2 mm | ±0,3 mm |

Ta zaawansowana metoda sterowania umożliwia automatyczną korektę odksztalnienia materiału, szczególnie skuteczną przy przetwarzaniu stopów stali wysokowytrzymałej.

Jak CNC poprawia spójność gięcia na złożonych geometriach

Maszyny do gięcia płyt CNC utrzymują spójność kątów z dokładnością ±0,5° na gięciach wieloosiowych dzięki zsynchronizowanemu sterowaniu serwosilnikami wszystkich wałków. Systemy automatycznie kompensują ugięcie narzędzi podczas operacji kształtowania stożkowego, zapewniając jednolitą grubość ścianki w złożonych geometriach, takich jak rury spiralne czy spirale sprężarek.

Automatyzacja i efektywność operacyjna w gięciu płyt CNC

Od ręcznej do inteligentnej pracy: ewolucja systemów sterowania

Współczesne maszyny CNC do gięcia płyt w zasadzie wyeliminowały stare ręczne regulacje hydrauliczne. Zamiast tego wykorzystują programowalne interfejsy, które automatycznie obsługują wszystkie sekwencje gięcia. Czasy przygotowania są obecnie o około 45% krótsze niż te, jakie mieliśmy za pomocą tradycyjnych metod sprzed lat. Nowoczesne systemy współpracują ściśle z robotycznymi manipulatorami materiałowymi i zaawansowanymi czujnikami IoT, dzięki czemu przejście od projektów CAD bezpośrednio do gotowych elementów odbywa się niemal bez wysiłku. Operatorzy na hali produkcyjnej obecnie tylko monitorują wszystko poprzez centralne panele, a nie muszą ciągle sprawdzać suwmiarkami wymiarów ani ręcznie regulować dźwigni, jak to było konieczne przed rokiem 2015.

Zwiększona pojemność produkcyjna i przepustowość dzięki technologii CNC

Zautomatyzowane giętarki płyt CNC mogą skrócić czasy cyklu o około 30% w porównaniu z urządzeniami ręcznymi, ponieważ koordynują takie parametry jak prędkości posuwu, kąty gięcia oraz rzeczywistą pozycję wałków. Precyzja wynika z zaawansowanych serwosilników, które utrzymują dokładność na poziomie około 0,1 stopnia przez setki cykli, znacznie ograniczając marnowanie materiału spowodowane nieprawidłowym dopasowaniem elementów. Kolejną zaletą tych maszyn jest system sprzężenia zwrotnego typu zamkniętej pętli, który automatycznie wylicza, w jakim stopniu materiał sprężysto odkształca się po gięciu, i dokonuje odpowiednich korekt w locie. Oznacza to, że fabryki nie muszą przerywać produkcji za każdym razem, gdy wymagana jest drobna korekta, co zapewnia płynny przebieg operacji dzień po dniu.

Obniżanie kosztów pracy i błędów ludzkich poprzez automatyzację

W warunkach produkcji seryjnej automatyzacja CNC skróciła liczbę operatorów giętarek blachowych o około 60%. Elementy również znacznie lepiej spełniają normy ISO 9013 niż wcześniej. Zadania, które dawniej były narażone na błędy, takie jak korekta kompensacji krzywizny czy radzenie sobie z asymetrycznym gięciem wstępnym, są teraz wykonywane za pomocą algorytmów wbudowanych w systemy sterowania adaptacyjnego maszyn. Ta zmiana diametralnie zmniejszyła potrzebę poprawek — wskaźnik poprawek spadł z 8,2% do zaledwie 0,9% według najnowszego raportu Metmac z 2024 roku. Poprawiła się również bezpieczeństwo na stanowiskach pracy. Liczba wypadków związanych z miejscami zaciskowymi i urazami wynikającymi z powtarzalnych czynności spadła o blisko trzy czwarte od 2018 roku, ponieważ pracownicy nie muszą już bezpośrednio dotykać maszyn podczas ich pracy.

Bezpieczeństwo i udogodnienia ergonomiczne przy stosowaniu giętarek blachowych z CNC

Automatyzacja operacji zwiększa bezpieczeństwo operatorów

Maszyny do gięcia płyt CNC obecnie ograniczają konieczność bezpośredniego zaangażowania operatora, ponieważ są wyposażone w preprogramowane sekwencje gięcia. Lepsze jakościowo maszyny posiadają różnorodne wbudowane funkcje bezpieczeństwa. Chodzi o przyciski awaryjnego zatrzymania, blokady bezpieczeństwa zapobiegające wypadkom oraz systemy przeciążeniowe, które automatycznie się uruchamiają, gdy ciśnienie staje się zbyt wysokie lub wyrównanie odchyla się poza normalny zakres o około 15%. Zgodnie z badaniami opublikowanymi w Industrial Safety Journal w zeszłym roku, miejsca pracy stosujące te mechanizmy bezpieczeństwa notują o jedną trzecią mniej wypadków niż zakłady nadal polegające na ręcznej obsłudze. Dodatkowo, proces produkcji pozostaje stabilny przez całą dobę bez potrzeby ciągłego nadzoru ze strony pracowników.

Zmniejszone zmęczenie operatorów i ulepszona ergonomia przepływu pracy

Sterowanie CNC minimalizuje powtarzające się ruchy poprzez wykonywanie zaprogramowanych tras narzędzi i automatyczne dostosowywanie pozycji wałków w razie potrzeby. Obecnie stosowane ekrany dotykowe są również bardzo intuicyjne, co oznacza, że pracownicy nie muszą już bawić się w drobne mikrometry. Skończone są czasy obracania pokręteł 12 do 18 razy dla każdej regulacji płyty. Według osób, które codziennie pracują z tymi systemami, obserwuje się średnio o jedną trzecią mniejsze dolegliwości mięśniowe i bóle stawów w porównaniu ze starszymi rozwiązaniami, na podstawie badań przeprowadzonych w zeszłym roku przez Uniwersytet Zdrowia Produkcji. I nie możemy zapominać o monitorowaniu w czasie rzeczywistym za pośrednictwem centralnych tablic. Technicy mogą teraz nadzorować kilka maszyn jednocześnie, bez konieczności biegania tam i z powrotem po hali produkcyjnej, co zmniejsza zarówno straty czasu, jak i potencjalne ryzyko związane z ciągłym przemieszczaniem się między stanowiskami.

Trendy przyszłości: sztuczna inteligencja, utrzymanie predykcyjne i integracja nowej generacji CNC

Systemy CNC wspomagane sztuczną inteligencją do korygowania gięcia w czasie rzeczywistym

Najnowsze maszyny CNC do gięcia płyt są wyposażone w sztuczną inteligencję, która odczytuje cechy materiału i automatycznie dostosowuje ustawienia gięcia. Intuicyjne oprogramowanie wykorzystuje dane z czujników ciśnienia i kamer, aby uzyskać idealne krzywe, co zmniejsza odpadki o około 30% podczas produkcji elementów do samolotów i statków kosmicznych. To, co naprawdę wyróżnia te systemy, to ich zdolność do automatycznego radzenia sobie z efektem sprężystego odkształcenia – problemem, który dawniej był frustracją dla inżynierów przy tradycyjnych metodach, szczególnie przy pracy z trudnymi materiałami takimi jak tytan czy zaawansowane stopy stali.

Konserwacja predykcyjna i IoT w maszynach CNC do gięcia płyt

Gdy czujniki IoT są podłączone do sterowników CNC, otwiera się wiele możliwości wyprzedzania problemów konserwacyjnych zanim jeszcze wystąpią. Dane zbierane z takich elementów jak poziom wibracji, zmiany temperatury i pomiary momentu obrotowego w prasach do gięcia blach są przekazywane do zaawansowanych modeli uczenia maszynowego. I co się dzieje? Modele te potrafią rzeczywiście wykryć, kiedy łożyska ulegną awarii aż ponad 400 godzin przed wystąpieniem jakiegokolwiek problemu. Jak podaje Mills Machine Works w 2024 roku, niektóre znane firmy produkcyjne odnotowały spadek nieplanowanych przestojów o około 25% po wdrożeniu tych systemów konserwacji predykcyjnej. Oznacza to niższe ogólne koszty utrzymania, a także znacznie dłuższą żywotność części – mówimy tu o dodatkowych 18 do 22 miesięcy trwałości tych kluczowych komponentów.

Następna Generacja Inteligentnej Technologii Gięcia Blach

Najnowsza generacja giętarek płyt CNC jest teraz wyposażona w funkcje samokalibracji dzięki technologii cyfrowego bliźniaka. Te maszyny mogą faktycznie synchronizować swoje projekty CAD z tym, co dzieje się podczas rzeczywistych procesów obróbki na hali produkcyjnej. Niektórzy producenci, którzy wcześnie zaadoptowali tę technologię, donoszą o skróceniu czasu przygotowania o około 15 procent po wprowadzeniu symulacji opartych na chmurze obliczeniowej dla ścieżek narzędzi. Symulacje te uwzględniają takie czynniki jak ugięcie maszyny pod wpływem ciśnienia czy zmiany spowodowane nagrzewaniem. Obserwujemy również systemy hybrydowe, w których precyzja CNC łączy się z ramionami robotów do manipulacji częściami. To połączenie znacząco poprawia efektywność operacji związanych z grubymi płytami o grubości powyżej 50 mm, gdzie wcześniej operatorzy musieli ręcznie dokonywać ciągłych regulacji.

Sekcja FAQ

W jaki sposób giętarki płyt CNC poprawiają dokładność?

Maszyny CNC do gięcia płyt poprawiają dokładność dzięki możliwości automatycznego programowania sekwencji gięcia i dokonywania korekt w czasie rzeczywistym. Często monitorują pozycje wałków, umożliwiając niewielkie допусki.

Jakie funkcje bezpieczeństwa mają nowoczesne maszyny CNC do gięcia płyt?

Nowoczesne maszyny CNC są wyposażone w zaprogramowane wcześniej sekwencje, przyciski awaryjnego zatrzymania, blokady bezpieczeństwa oraz systemy przeciążeniowe. Te funkcje zwiększają bezpieczeństwo, ograniczając bezpośrednią ingerencję operatora.

W jaki sposób automatyzacja CNC wpływa na koszty pracy?

Automatyzacja CNC obniża koszty pracy poprzez zmniejszenie potrzeby ręcznej obsługi, redukcję liczby błędów oraz poprawę spójności produkcji.

Jaką rolę odgrywa sztuczna inteligencja w systemach CNC?

Sztuczna inteligencja optymalizuje ustawienia gięcia w czasie rzeczywistym, analizując cechy materiału i dane zwrotne z czujników, co zwiększa precyzję i zmniejsza marnowanie materiałów.

Spis treści

-

Zrozumienie sterowania CNC w maszynach do gięcia płyt

- Czym są sterowniki CNC i jak działają w maszynach do gięcia płyt

- Integracja CNC z Zaawansowanymi Systemami Produkcyjnymi

- Sterowanie osiami równocześnie dla spójnego kształtowania w elektrycznych giętarkach blach

- Most między projektem a wykonaniem: Rola sterowników CNC

- Sprzężenie zwrotne w czasie rzeczywistym i sterowanie zamkniętopętlowe dla precyzji

- Postępy w Precyzji i Dokładności Giątarek Płyt CNC

- Automatyzacja i efektywność operacyjna w gięciu płyt CNC

- Bezpieczeństwo i udogodnienia ergonomiczne przy stosowaniu giętarek blachowych z CNC

- Trendy przyszłości: sztuczna inteligencja, utrzymanie predykcyjne i integracja nowej generacji CNC

- Sekcja FAQ