Integracja technologii hydraulicznej i CNC

Ewolucja systemów hydraulicznych w maszynach do cięcia guillotine

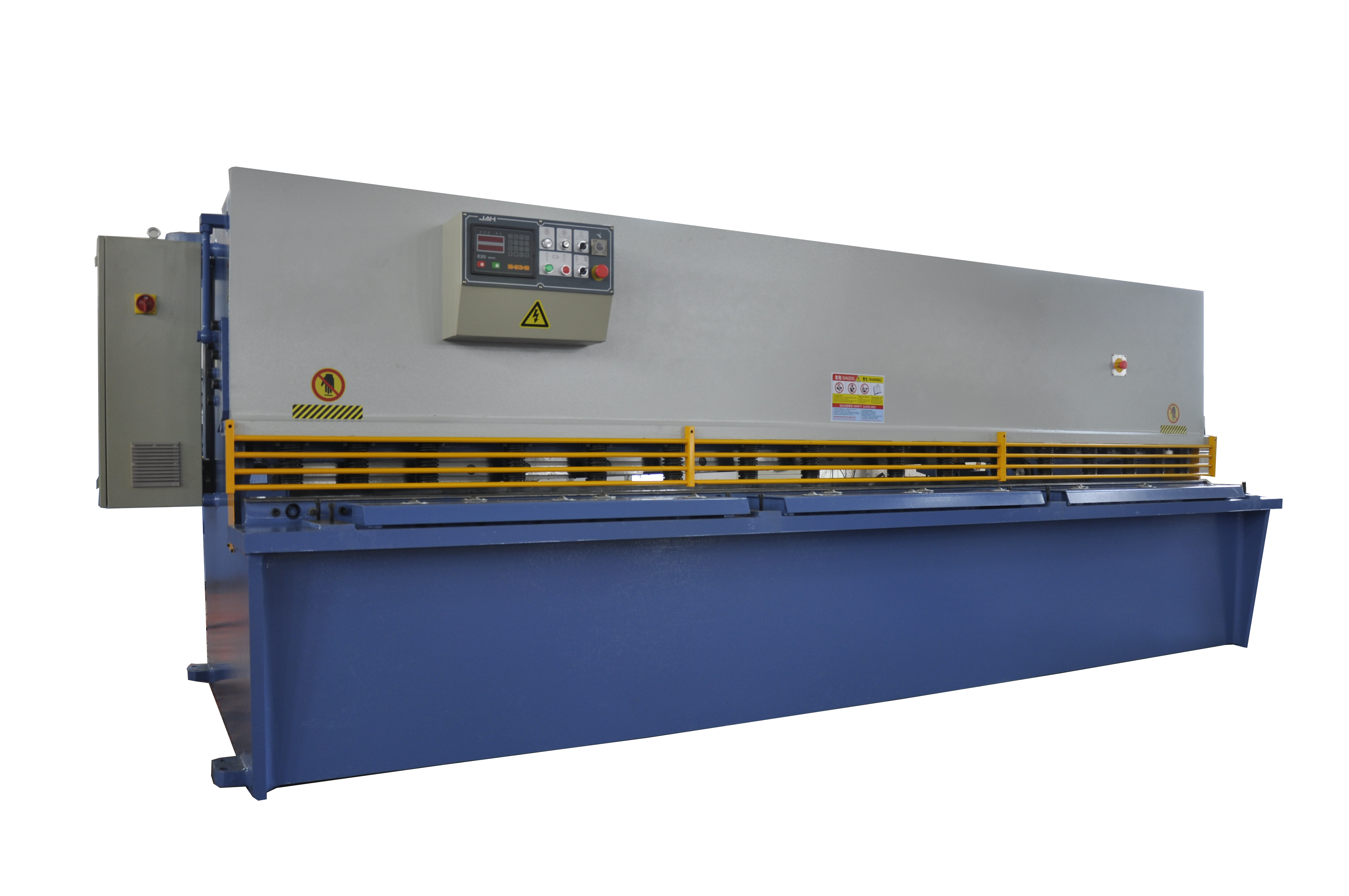

Wydajność cięć guzicowych została znacznie poprawiona dzięki pomocą hydraulicznym systemom w ciągu lat. Początkowe konstrukcje cięć guzicowych były procesami mechanicznymi, które nie tylko były niewydajne, ale również niespójne. Dzięki zastosowaniu hydraulicznych systemów, kluczowe przełomy technologiczne – takie jak kontrola ciśnienia i zwiększenie efektywności siły cięcia – zostały wprowadzone do życia, przedefiniowując cięcie metali. Dzisiaj, hydrauliczne maszyny do cięcia metali są szybsze i bardziej oszczędne energetycznie, dlatego są szerzej stosowane w nowoczesnych przedsiębiorstwach. Na przykład, niektóre modele hydrauliczne oferują do 30 procent szybsze prędkości cięcia – co może przynieść istotne zwiększenie produktywności. Historyczne przykłady, takie jak ewolucja hydraulicznych maszyn do cięcia, pokazują, że innowacje, takie jak automatyczna kalibracja ciśnienia, mogą prowadzić do gładniejszych i szybszych operacji, co z kolei prowadzi do większego wydajności.

Rola sterowania CNC w precyzyjnym cięciu

Zastosowanie technologii Komputerowego Sterowania Liczbowego (CNC) w maszynie do cięcia guillotynowego jest istotnym czynnikiem w realizacji dokładnego wycinania. Dzięki systemom sterowania CNC możliwe są precyzyjne dostosowania oraz zintegrowane systemy zwrotu informacji, które dalej optymalizują proces wycinania dla większej dokładności. Udowodniono, że dokładność w maszynach guillotynowych z CNC jest znacznie wyższa niż tolerancje metod konwencjonalnych i można z pewnością powiedzieć, że jest bliska zeru lub praktycznie równa zeru. Ta rodzaj dokładności zapobiega marnowaniu materiałów, co jest absolutnie kluczowe dla ekonomicznego produkcji, a także oznacza lepszą jakość produktu końcowego. Ponadto technologie CNC zapewniają większą kontrolę nad parametrami cięcia, co prowadzi do dużo bardziej spójnego i efektywnego spełniania specyfikacji producenta.

Synchronizacja z maszynami do gięcia płyty

Synchronizacja układu hydraulikowego w żylewkach guillotine z maszyną do gięcia blach jest wymagana do zorganizowania pełni automatyzacji fabryk. W związku z tym, taka koordynacja między operacjami znana jest jako umożliwiająca zwiększenie efektywności tych procesów, np. skrócenie czasu przygotowań, zwiększenie obsługi materiałów itp. W przeszłości to zostało udowodnione przez studia przypadku, ale widać, że tam, gdzie maszyny do gięcia hydraulycznych są poprawnie zsynchronizowane z żylewkami guillotine, występuje znacznie mniej zakorkowań w procesie produkcyjnym. Synchronizacja do standardów technicznych, takich jak protokoły komunikacji cyfrowej, jest użyteczna w tym kontekście. Wynikiem jest płynniejszy przepływ pracy, co oznacza, że linia produkcyjna staje się zarówno bardziej efektywna, jak i skalowalna, a producenci mogą zapewnić zwiększoną produkcję bez utraty jakości lub prędkości.

Postępy w Automatyce i Inteligentnych Funkcjach

Maszyny do Cięcia Guillotine Wspierane przez IoT

Wprowadzenie Internetu Rzeczy (IoT) do guillotine cutters przynosi monitorowanie konserwacji i predykcyjną analizę do następnego pokolenia, umożliwiając dostęp do bardziej inteligentnych operacji. Ponieważ te maszyny są połączone w IoT, możesz zbierać dane w czasie rzeczywistym, co może pomóc w minimalizacji simplyfikacji przez generowanie powiadomień o konserwacji predykcyjnej i diagnostyce. Zgodnie z Industry Week, przedsiębiorstwa produkcyjne mogą przewidywać, kiedy urządzenie ulegnie awarii, a więc utrzymywać wyższe poziomy produktywności operacyjnej. Redukcja simplyfikacji oznacza lepszą produktywność i lepszy wynik finansowy. Grupa LVD jest jedną z firm, które pomyślnie zaimplementowały możliwości IoT, poprawiając efektywność operacyjną i dostarczając kluczowych danych na temat stanu i wydajności maszyny. Ten rozwój odzwierciedla trend w kierunku coraz bardziej zaawansowanych technologicznie, połączonych i zautomatyzowanych środowisk produkcyjnych.

Optymalizacja procesów napędzana sztuczną inteligencją

Maszyna do cięcia guillotynowe wykorzystuje inteligentną analizę i dostosowywanie w procesie cięcia, sztuczna inteligencja (SI) optymalizuje parametry cięcia i skraca czasy cyklu. Dzięki wykrywaniu wzorców i zmiennych SI może wykrywać możliwe ulepszenia, aby poprawić procesy i osiągnąć większą efektywność przy jednoczesnym obniżaniu kosztów. Przykład studium przypadku, które opublikował Manufacturing Tomorrow, pokazuje, jak operacje wzmocnione SI spowodowały 20% skrócenie czasów cyklu oraz znaczące oszczędności kosztów. Te aplikacje nie tylko optymalizują procesy, ale również informują o przyszłych trendach, w których integracja SI ma potencjał stać się standardem w środowiskach produkcyjnych. Dzięki nowym technologiom, takim jak algorytmy uczenia maszynowego, producenci mogą teraz wykorzystać moc SI dla większej dokładności i szybkości.

Integracja z systemami pras CNC

W zastosowaniach, do których można zintegrować prasę gięciową i hydroszynę, zwiększa się wykorzystywanie ściętnic guillotinowych w połączeniu z systemami pras gięciowych dla rozwiązań produkcyjnych adaptable manufacturing oraz zwiększonej efektywności obsługi materiałów. Integracja pozwala im przejść od cięcia do operacji gięcia bez czasu simplyfikacji, co prowadzi do krótszych czasów przygotowania i większych możliwości obsługi materiałów. Trumpf miał udane zastosowanie tego rodzaju, które wykazało, że synchronizacja ściętnic guillotinowych z systemami pras gięciowych prowadzi do dobrze zorganizowanych linii produkcyjnych i rozszerzonego zakresu produkcji. Zalety takiej fuzji odbijają się poprawą w versatile, przez którą technologia może być personalizowana i stosowana w produkcji, aby spełniać różne wymagania branżowe. Ten trend podkreśla konieczność integrowania technologii w celu umożliwienia elastycznego i reaktywnego środowiska produkcyjnego, co jest kluczowe do radzenia sobie z zmieniającymi się wymaganiami rynku.

Zwiększone precyzja i zgodność materiałów

Cięcie wysokoprzeciągowych stopów za pomocą ulepszonych ostrzy

Rozwój ostrza umożliwił hydraulickiemu maszynie do cięcia metali przetwarzanie stopów o umiarkowanej i wysokiej sile w szybki sposób. Ponadto, producenci opracowali nowoczesne ostrza odporne na zużycie, co sprawia, że są one kosztownie efektywne. Na przykład, takie zaawansowane ostrza mają dłuższy okres użytkowania, co prowadzi do mniej częstych wymian i mniejszych kosztów związanej z simplyfikacją. Cięcie wysokoprofilowanych stopów staje się coraz bardziej wymagane w przemyśle samochodowym i lotniczym, gdzie potrzebne są trwałe części pod wysoką temperaturą i ciśnieniem. Te branże korzystają z dokładności i niezawodności w wydajności cięcia najnowszej technologii ostrzy.

Adaptacyjna Regulacja Luki dla Płatów od Cienkich do Grubych

Wraz z szybkim rozwojem technologii powstały mechaniczne wiertła CNC, a maszyna do cięcia guillotine CNC ma również bardzo praktyczną funkcję dostosowywalnej przesunięcia. Ta elastyczność prowadzi prawie do zerowego marnotrawstwa i zwiększonej produktywności podczas wycinania zarówno cieńszych, jak i grubszych blach. Według badań ten element może zwiększyć wydajność o ponad 15% dzięki eliminacji ręcznego ponownego kalibrowania. Liderzy branży, zwłaszcza ci działający w dziedzinie precyzyjnej inżynierii, zintegrowali te funkcje w swoich produktach, tworząc artykuły, które są bezkonkurencyjne pod względem ich elastyczności i dokładności, co rewolucjonizuje produkcję szerokiego zakresu produktów na bazie metalu.

Zgodność z formami metalu walcowanego

Zgodność hydraulicznego urządzenia do gięcia blach z metalami w postaci przewlekanych jest kluczowa dla realizacji funkcjonalnej elastyczności i rozszerzenia aspektu produkcyjnego. Ta wymiana umożliwia maszynom przetwarzanie szerokiej gamy kształtów przewlekanych, co jest niezbędne w sektorze budowlanym i produkcji maszyn. Na przykład, dostawcy, którzy całkowicie przyjmą technologię gwarantującą taką zgodność, mogą zaproponować bardziej zaawansowane portfele produktów oraz wykorzystać dodatkowe możliwości biznesowe. Maszyny wyposażone w określone możliwości techniczne, takie jak regulowane wały i mocne formy konstrukcyjne, pozwalają na kompatybilność różnych kształtów i ich obfitość w produkcji, co zwiększa elastyczność sprzętu.

Odpowiedzialne praktyki produkcyjne

Energooszczędne jednostki hydrauliczne

Hydraulic power unit maszyny do cięcia guilotynowego z oszczędnością energii wprowadził nową krew do działania maszyn hydroszczepowych i osiągnął cel oszczędności energii. Te systemy charakteryzują się najnowszą technologią, która sprawia, że zużycie energii jest efektywne i oszczędza dużo pieniędzy. Na przykład, wczesni adoptenci w przemyśle twierdzą, że oszczędności kosztów energii mogą przekraczać 20%, co otwiera potencjalne oszczędności kosztów i zwiększa efektywność operacyjną w całej branży. Oprócz redukowania kosztów eksploatacyjnych, takie ulepszenia wspierają większe inicjatywy dotyczące zrównoważonego rozwoju. Te prasy do cięcia metali wśród hydraulicznych maszyn do cięcia metali obniżają oczekiwania energetyczne i promują przyjazne środowisku działania, co jest dodatkowym atutem w świecie, który coraz bardziej martwi się o czystsze procesy.

Trendy w projektowaniu komponentów recyklingowych

Przemysł produkcyjny coraz częściej dodaje elementy recyklingowe do części maszyn do cięcia guillotine, aby zmniejszyć wpływ na środowisko. Ponowne użycie i recykling materiałów powracają wraz z tą tendencją, co zmniejsza odpady trafiające na wysypiska. Dostawcy o wysokiej jakości, tacy jak producenci maszyn do gięcia blach trzyrolowych, ustalają standardy dla tych odpowiedzialnych technik projektowych, znacząco ograniczając zużycie odpadów. Na przykład, w niektórych przypadkach zaobserwowano 30% redukcję odpadów produkcyjnych wynikających z recyklingu części. Ponadto, takie rozwój symbolizuje większe poczucie odpowiedzialności korporacyjnej, a jednocześnie czyni produkt bardziej atrakcyjnym dla konsumentów, którzy obecnie częściej kupują u firm przyjaznych środowisku. Akceptacja składników recyklingowych staje się jedną z charakterystycznych cech zrównoważonego rozwoju w współczesnym produkcji.

Innowacje w zakresie redukcji hałasu

Postępy w dziedzinie redukcji hałasu są przyczyną tego, że hydrauliczne maszyny do cięcia materiałów stają się coraz bardziej ergonomiczne i obecnie spełniają przepisy branżowe. Wyposażone w najnowsze technologie redukcji hałasu, te systemy zapewniają ciche środowisko pracy poprzez obniżanie poziomu hałasu w zastosowaniach przemysłowych. Udowodniona efektywność tych technologii potwierdzona jest również w wielu studiach przypadków w innych zastosowaniach, gdzie operatorzy doświadczyli mniejszego stresu spowodowanego hałasem oraz większej produktywności w miejscu pracy. Systemy tłumiące drgania oraz osłony zredukowanej emisji dźwięku stają się również coraz popularniejsze. Innowacje w hydraulicznych prasach giętniczych nie tylko podnoszą wygodę użytkowania na nowy poziom, ale także spełniają ściślejsze przepisy dotyczące hałasu w miejscu pracy, co świadczy o zaangażowaniu w nowe podejście i dbałość o zdrowie pracowników.

Innowacje w dziedzinie bezpieczeństwa i ergonomiczny design

Ochrona przed promieniowaniem laserowym i technologia czujników

Ochronne bariery z czujnikami na hydraulicznej maszynie do cięcia metali przynoszą bezpieczeństwo operatora na nowy poziom. Te urządzenia mogą wykrywać przeszkody i automatycznie zatrzymywać maszynę, co zmniejsza ryzyko urazu. W przypadku braku tych funkcji wypadki operatorów były stosunkowo częste. Na przykład niektóre fabryki zaobserwowały o 40% mniej wypadków po wdrożeniu technologii bezpieczeństwa opartych na czujnikach. Normy ISO 13849 i inne standardy branżowe promują zaawansowane rozwiązania zabezpieczające, podkreślając potrzebę tego rodzaju technologii. Większość zastosowań wymaga okresowego weryfikowania i kalibrowania systemu w celu osiągnięcia najlepszego działania i maksymalnego bezpieczeństwa w miejscu pracy.

Rozwój Przyjaznych Operatorowi Interfejsów

Najnowsze innowacje w interfejsach operatora dla maszyn CNC guillotine greatly ułatwiają ich użytkowanie i optymalizują proces produkcyjny. Czas i MTTR zostały znacząco zmniejszone dzięki zastosowaniu innowacji, takich jak kontrola dotykowa i prostsze układy oprogramowania. Badania pokazują, że łatwy w użytkow użyciu interfejs może zmniejszyć błędy operatora o 30% i znacząco zwiększyć produktywność. Firmy, takie jak Amada i Trumpf, są na czele programów projektowania ergonomicznego, aby upewnić się, że ich maszyny są zarówno wydajne, jak i przyjemne w użytkow użyciu. Postęp ten reprezentuje determinację sektora do rozwijania maszyn, które są tak przyjazne użytkow użytkownikowi, jak i bezpieczne.

Automatyczne Systemy Usuwania Odpadów

Użycie systemów roboczych do obsługi odpadów przemysłowych robi również istotny wkład w poprawę bezpieczeństwa, minimalizując potrzebę, aby operatorzy bezpośrednio obsługiwali często ostrych odpadów spadających z hydraulicznych maszyn do gięcia blach. Te mechanizmy pozwalają na przyspieszoną eliminację śmieci i pomagają zapobiec cięciom oraz innym zagrożeniom dla bezpieczeństwa. Zgłoszono wzrost efektywności i bezpieczeństwa o do 25% w wyniku użycia automatycznych systemów, gdzie eliminowano błędy człowieka przy obsłudze odpadów. Autor przewiduje, że w przyszłości te systemy będą dalej ewoluować dzięki postępom w dziedzinie robotyki i sztucznej inteligencji, zwiększając ich skuteczność zarówno z punktu widzenia bezpieczeństwa, jak i operacyjnego. Następne pokolenie automatycznej obsługi odpadów oferuje jeszcze więcej w zakresie systemów bezpieczeństwa i efektywności maszyn.