Precyzyjne Możliwości Inżynieryjne Maszyn do Cięcia Laserowego

Osiągnięcie mikroskopijnej dokładności

Maszyny do wycinania laserowego są sławne ze swojej zdolności osiągania wyjątkowej precyzji, z tolerancjami aż do ±0.01mm. Ten poziom dokładności jest kluczowy w inżynierii precyzyjnej w przemyśle, takim jak lotnictwo i medyczne urządzenia, gdzie nawet najmniejsze błędy mogą mieć krytyczne konsekwencje. Wykorzystanie technologii sterowania numerycznego (CNC) ulepsza precyzję maszyn do wycinania laserowego o włóknie, pozwalając na tworzenie złożonych projektów, które są trudne do zreplikowania za pomocą metod tradycyjnych. Stwierdzono, że projekty wymagające wysokiej dokładności korzystają znacząco z wycinania laserowego, ponieważ metody konwencjonalne mają problem z spełnieniem tak surowych specyfikacji.

Dokładność ułatwiona przez automatyzację CNC pozwala wycinaczom laserowym produkować złożone wzory w sposób spójny, co gwarantuje, że każda część odpowiada dokładnym wymaganiom projektowym. Ta zdolność jest szczególnie przydatna w przemyśle, gdzie nawet najmniejsze odchylenie może wpłynąć na wydajność produktu lub bezpieczeństwo, takie jak w wysokiej technologii medycznej lub komponentach lotniczych. Statystyki potwierdzają, że technologia wycinania laserowego znacząco wyprzedza tradycyjne metody wycinania pod względem dokładności i powtarzalności, dodając ogromną wartość do projektów o wymagających specyfikacjach.

Czysta jakość krawędzi bez dodatkowego przetwarzania

Jakość krawędzi uzyskana w wyniku cięcia laserowego to kolejny wyraz precyzyjnych możliwości inżynieryjnych. Cięcie laserowe tworzy czyste, bezbłonowe krawędzie z minimalnym szerszeniem, co redukuje potrzebę dodatkowego przetwarzania. Ta efektywność przekłada się na skrócenie czasu produkcji i oszczędności kosztów, ponieważ elementy są często gotowe do montażu lub dalszego przetwarzania bez konieczności dodatkowego dokonywania prac wyrównawczych. Właściwa jakość krawędzi ciętych laserem minimalizuje potrzebę czyszczenia po cięciu, co sprawia, że mogą one być od razu używane w różnych zastosowaniach.

Badania podkreślają przewagę czystszych krawędzi w redukowaniu defektów i awarii, zwłaszcza w zastosowaniach o wysokim stresie. Technologia laserowa nie tylko eliminuje potrzebę drugorzędnej obróbki, ale również wzmacnia ogólną integralność wytworzonych elementów. Inwestycja w zaawansowane maszyny do cięcia laserowego pozwala producentom zapewnić, że ich produkty zachowują wyższą jakość i niezawodność, zmniejszając potencjalne ryzyka związane z niską jakością krawędzi. Zminimalizowane ryzyko defektów i zwiększone trwałość elementów potwierdzają, dlaczego technologia laserowa pozostaje preferowanym wyborem w projektach inżynierii precyzyjnej w różnych sektorach.

Technologie cięcia laserowego: włókno vs CO2

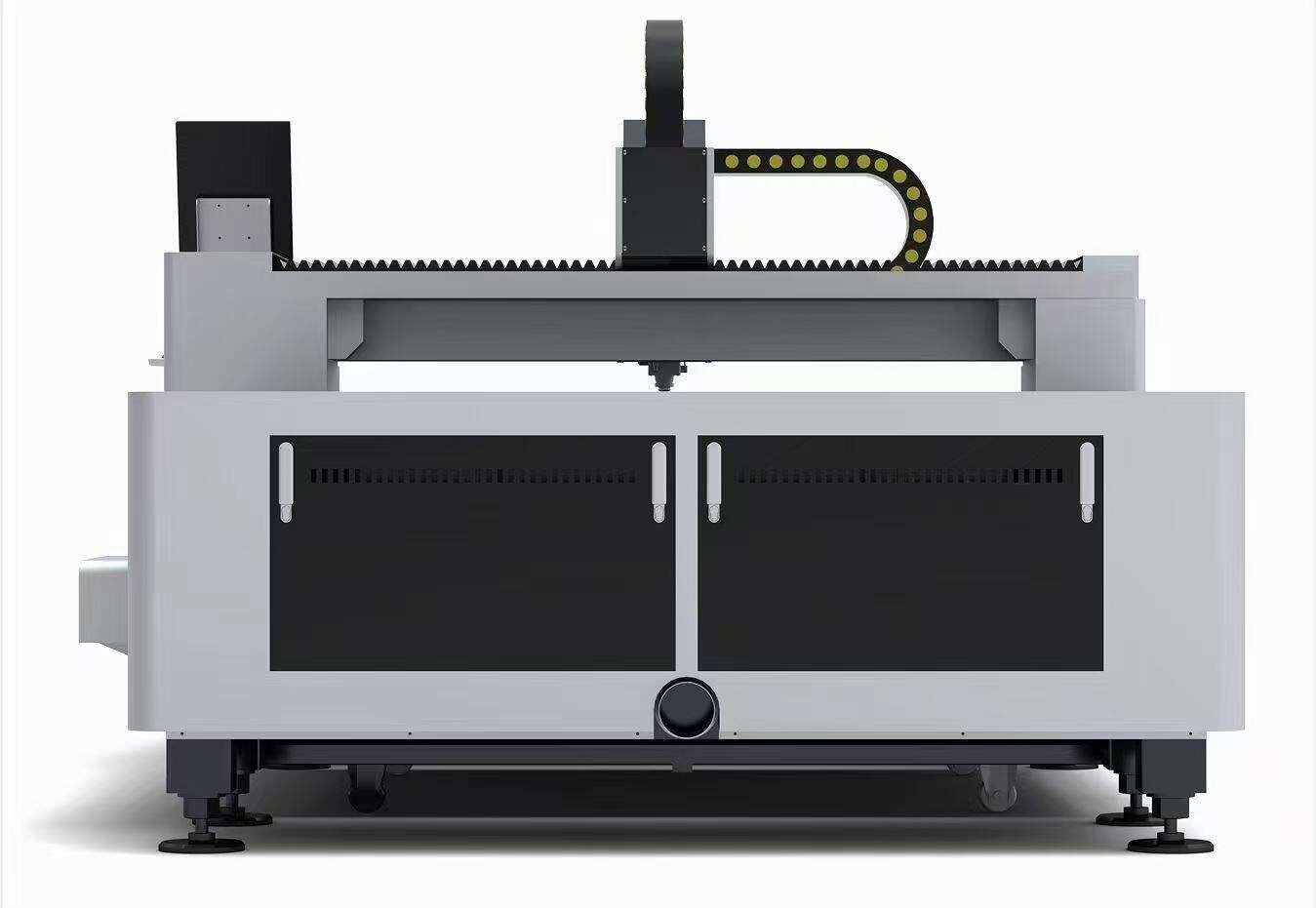

Maszyny do cięcia laserowego włóknistego: prędkość i dominacja metalu

Maszyny do wycinania laserowego z włókna są sławne ze swojego wyjątkowego tempa i wydajności, zwłaszcza przy obróbce odzwierciedlających metali, takich jak nierdzewna stal. Możliwość wycinania materiałów w tempie 3-5 razy szybszym niż systemy CO2 manifestuje ich dominację w przemyśle, gdzie szybka produkcja jest kluczowa, na przykład w sektorach samochodowym i produkcyjnym. Korzystając z tej prędkości, producenci mogą spełniać ciasne terminy, jednocześnie utrzymując wysokie poziomy produktywności. Dane rynkowe dalej potwierdzają rosnące przyjęcie laserów włókiennych, podkreślając ich kluczowe znaczenie w zwiększaniu produktywności w aplikacjach obróbki metali. Ten trend podkreśla rosnącą popularność maszyn do wycinania laserowego z włókna w nowoczesnej produkcji.

Systemy laserowe CO2: Wielofunkcyjność dla nie-metalicznych materiałów

Systemy laserowe CO2 wyróżniają się szerokim zakresem zastosowań, szczególnie wybitnie działając przy wycinaniu materiałów nie-metalowych, takich jak drewno, plastiki i tekstylia. Ta adaptowalność jest istotną przewagą, pozwalając tym maszynom na obsługę wielu branż o różnorodnych potrzebach materiałowych. Lasery CO2 są szczególnie skuteczne w obsłudze różnych grubości materiałów, oferując elastyczność dla zastosowań niestandardowych. Wyniki ankiet odzwierciedlają tę zdolność, wskazując, że przedsiębiorstwa często wykorzystują lasery CO2 zarówno do tworzenia prototypów, jak i do produkcji, co pokazuje ich kluczowe znaczenie w różnych środowiskach produkcyjnych. W związku z tym systemy laserowe CO2 pozostają preferowanym wyborem dla projektów wymagających versatilego podejścia w zastosowaniach nie-metalowych.

Korzyści ekonomiczne nad tradycyjne metody obróbki

Obniżone koszty pracy dzięki automatyce CNC

Wprowadzenie automatyzacji CNC w cięciu laserowym ma głęboki wpływ na koszty pracy, znacząco redukując potrzebę ingerencji ręcznej. Automatyzując zadania, które wcześniej wymagały pracy człowieka, firmy mogą zaobserwować spadek kosztów pracy o nawet 30%. Ten spadek jest wynikiem zoptymalizowanych operacji, jakie systemy CNC zapewniają, pozwalając na szybkie programowanie i ciągłe działanie bez większej kontroli człowieka. Nie tylko oszczędza to pensje, ale również zwiększa produktywność, umożliwiając szybkie skalowanie produkcji bez proporcjonalnego wzrostu kosztów pracy. Bezseamenna integracja automatyzacji CNC czyni ją ekonomicznie uzasadnionym rozwiązaniem dla wielu środowisk produkcyjnych.

Minimalizacja odpadów w porównaniu do metod prasowania hydraulicznego

Przejście na wycinanie laserowe zamiast tradycyjnych metod prasowania hydraulikowego znacząco minimalizuje marnotrawstwo materiału. Badania sugerują, że te zaawansowane techniki wycinania mogą zmniejszyć odpady o ponad 50%. Taka precyzja gwarantuje, że ilość materiału odpadowego jest minimalna, co prowadzi do bezpośrednich oszczędności kosztów. Jest to szczególnie kluczowe przy pracy z drogimi lub materiałami o wysokiej wartości, gdzie każde zaoszczędzone fragmenty przekładają się na istotne korzyści finansowe. Dodatkowe dowody wskaźnikowe sugerują, że przyjęcie technologii laserowej nie tylko ogranicza koszty materiałów, ale również promuje bardziej zrównoważone praktyki produkcyjne, zapewniając długoterminową przewagę ekonomiczną nad metodami tradycyjnymi.

Wysoka szybkość i uniwersalność w zastosowaniach przemysłowych

Efektywność w produkcji elementów samochodowych

Technologia cięcia laserowego rewolucjonizuje przemysł samochodowy, umożliwiając szybkie i precyzyjne produkowanie złożonych elementów. Producenci polegają na maszynach do cięcia laserowego, aby osiągnąć wyższą efektywność i precyzję w produkcji komponentów. Możliwość produkowania części o skomplikowanych kształtach w wysokich prędkościach pozwala producentom skrócić czasy cyklu i wprowadzać nowe modele pojazdów na rynek szybciej. Badania w sektorze motoryzacyjnym wykazują, że maszyny do cięcia laserowego mogą zwiększyć wydajność o 20% do 30% w porównaniu do metod tradycyjnych. Korzystając z tych zaawansowanych maszyn, procesy produkcyjne w przemyśle motoryzacyjnym osiągają bezprecedensową efektywność i dokładność, co prowadzi do oszczędności kosztów i poprawy jakości produktów we wszystkich kategoriach.

Produkcja blach metalowych klasy lotniczej

W przemyśle lotniczym, gdzie jakość i precyzja są kluczowe, wycinanie laserowe odgrywa kluczową rolę w spełnianiu surowych standardów. Technologia wycinania laserowego zapewnia, że elementy zachowują dokładne specyfikacje bez kompromitowania siły czy wagi. Ta metoda jest nieoceniona przy tworzeniu konstrukcji z blach metalowych klasy lotniczej, które muszą dostosowywać się do złożonych geometrii i ścisłych tolerancji. Statystyczne dane potwierdzają, że wycinanie laserowe jest preferowaną opcją w zastosowaniach lotniczych ze względu na swoją precyzję i powtarzalność. Ta precyzja zmniejsza prawdopodobieństwo błędów i konieczności korekty, co gwarantuje, że wysokie wymagania współczesnych projektów samolotów są spójnie spełniane. Przemysł lotniczy korzysta znacząco z niezawodności i elastyczności technologii wycinania laserowego, utrzymując wysokie standardy w rozwoju produktów i inżynierii.

Ochrona przyszłości produkcji metalowej

Optymalizacja procesów napędzana sztuczną inteligencją

Integracja sztucznej inteligencji w procesy cięcia laserowego ma rewolucyjne potencjał dla przyszłości produkcji metalowej. Korzystając z SI, przedsiębiorstwa mogą uzyskiwać analizy w czasie rzeczywistym do optymalizacji parametrów cięcia, co znacząco obniża koszty operacyjne. Na przykład, systemy SI mogą prognozować potrzeby konserwacji, co pozwala zwiększyć czas pracy maszyn i poprawić ogólną produktywność. Obecne trendy branżowe wskazują, że firmy przyjmujące metody oparte na SI doświadczają istotnych postępów w efektywności i wydajności, co ostatecznie pozwala im pozostać konkurencyjnymi w dynamicznie ewoluującym krajobrazie produkcyjnym.

Postępy w cięciu oszczędzające energię

Ostatnie osiągnięcia w technologii cięcia laserowego zwiększyły priorytet efektywności energetycznej, aby zminimalizować zużycie węgla w procesach produkcyjnych. Te innowacje są kluczowe, gdy firmy dążą do zrównoważenia produktywności z praktykami zrównoważonymi. Korzystając z technologii laserowej o wysokiej efektywności energetycznej, producenci mogą osiągnąć do 30% oszczędności energii w porównaniu z tradycyjnymi metodami cięcia. Zwiększone wydajność nie tylko obniża koszty operacyjne, ale staje się coraz bardziej istotna w nowoczesnej produkcji metalowej, gdy firmy coraz większy nacisk kładą na strategie przyjazne środowisku. Te rozwójki podkreślają wagę przyjęcia rozwiązań oszczędzających energię dla zrównoważonej przyszłości w produkcji metalowej.

Wprowadzenie tych innowacji w dziedzinie sztucznej inteligencji i efektywności energetycznej zgadza się z ruchem przemysłu w kierunku sprytniejszych i bardziej ekologicznych praktyk, obiecując podejście odporne na przyszłe wyzwania w produkcji metalowej.