Pengegilingan Panas vs Sejuk: Proses, Prestasi, dan Aplikasi

Bagaimana Pengegilingan Panas Membentuk Keluli pada Suhu Tinggi

Apabila keluli digulingkan pada suhu yang melebihi titik rekristalisasi, biasanya di antara 900 hingga 1200 darjah Celsius, logam ini menjadi lebih mudah dibentuk tanpa memerlukan daya yang besar, dan juga menjadi lebih mulur. Kaedah penggulungan panas telah menjadi amalan piawaian dalam pelbagai industri untuk menghasilkan benda seperti rasuk-I untuk bangunan, landasan keretapi, dan plat keluli berat yang sering kita lihat di mana-mana. Selepas melalui proses pemanasan dan pembentukan ini, keluli cenderung menyejuk dengan cepat, yang seterusnya mencipta struktur butir yang lebih baik di dalam bahan tersebut. Menurut beberapa data industri daripada laporan pemprosesan logam tahun lepas, ini sebenarnya membuat produk akhir memberikan prestasi yang lebih baik dalam kira-kira empat daripada lima kes jika dilihat dari semua aplikasi industri. Namun begitu, terdapat juga kekurangan yang perlu disebutkan. Permukaan keluli cenderung membentuk lapisan oksida yang biasa dikenali sebagai karat semasa penyejukan, dan dimensinya boleh berbeza kira-kira satu perpuluhan lima peratus ke atas atau ke bawah. Ciri-ciri ini secara umumnya menjadikan keluli guling panas kurang sesuai untuk komponen yang memerlukan ukuran yang sangat ketat atau permukaan yang sangat licin.

Penggulungan Sejuk untuk Ketepatan, Kekuatan, dan Permukaan Halus

Apabila menggulung sejuk keluli pada suhu bilik, kita secara asasnya memampatkannya antara 15 hingga mungkin 50 peratus, yang menjadikannya lebih keras melalui proses yang dikenali sebagai pengerasan regangan. Hasilnya? Keluli yang boleh menahan kira-kira 25% lebih tegangan berbanding keluli bergulung panas. Selain itu, permukaannya juga menjadi sangat licin, biasanya kurang daripada 0.8 mikron kekasaran. Kawalan ketebalan adalah satu lagi kelebihan utama di sini. Kita bercakap tentang ralat sekitar plus atau minus 0.05 milimeter. Tahap ketepatan ini sangat penting dalam panel badan kereta, kesum pendingin, dan kotak kecil yang memuatkan elektronik. Apabila rupa sama penting dengan ukuran, keluli bergulung sejuk hanya berfungsi lebih baik secara menyeluruh.

Perbandingan Keluli Bergulung Panas vs Keluli Bergulung Sejuk: Perbezaan Utama dan Kes Penggunaan

| Harta | Keluli berguling panas | Keluli Dilemparkan Dingin |

|---|---|---|

| Suhu proses | 900–1200°C | Suhu bilik |

| Siap permukaan | Berkilat, kasar (Ra 3–6µm) | Licin (Ra 0.4–1.6µm) |

| Kekuatan | had alah 400–550 MPa | had alah 550–800 MPa |

| Pembolehubah Tipikal | Jambatan, pembinaan kapal | Badan kenderaan automatif, sistem HVAC |

Laporan industri menunjukkan bahawa keluli berguling sejuk mengambil kira-kira 62% pasaran pembuatan presisi pada masa kini kerana ia memberikan keputusan yang konsisten dan kemasan permukaan yang lebih baik. Keluli berguling panas masih kuat digunakan dalam projek pembinaan besar, memandangkan kontraktor sering lebih mementingkan penjimatan kos berbanding mencapai toleransi yang sangat ketat. Peralatan yang digunakan untuk setiap proses memerlukan susunan yang berbeza bagi memaksimumkan larian pengeluaran dan menguruskan penggunaan tenaga dengan betul. Pengilang perlu menyeimbangkan faktor-faktor ini apabila memilih antara dua pilihan tersebut berdasarkan keperluan projek tertentu mereka.

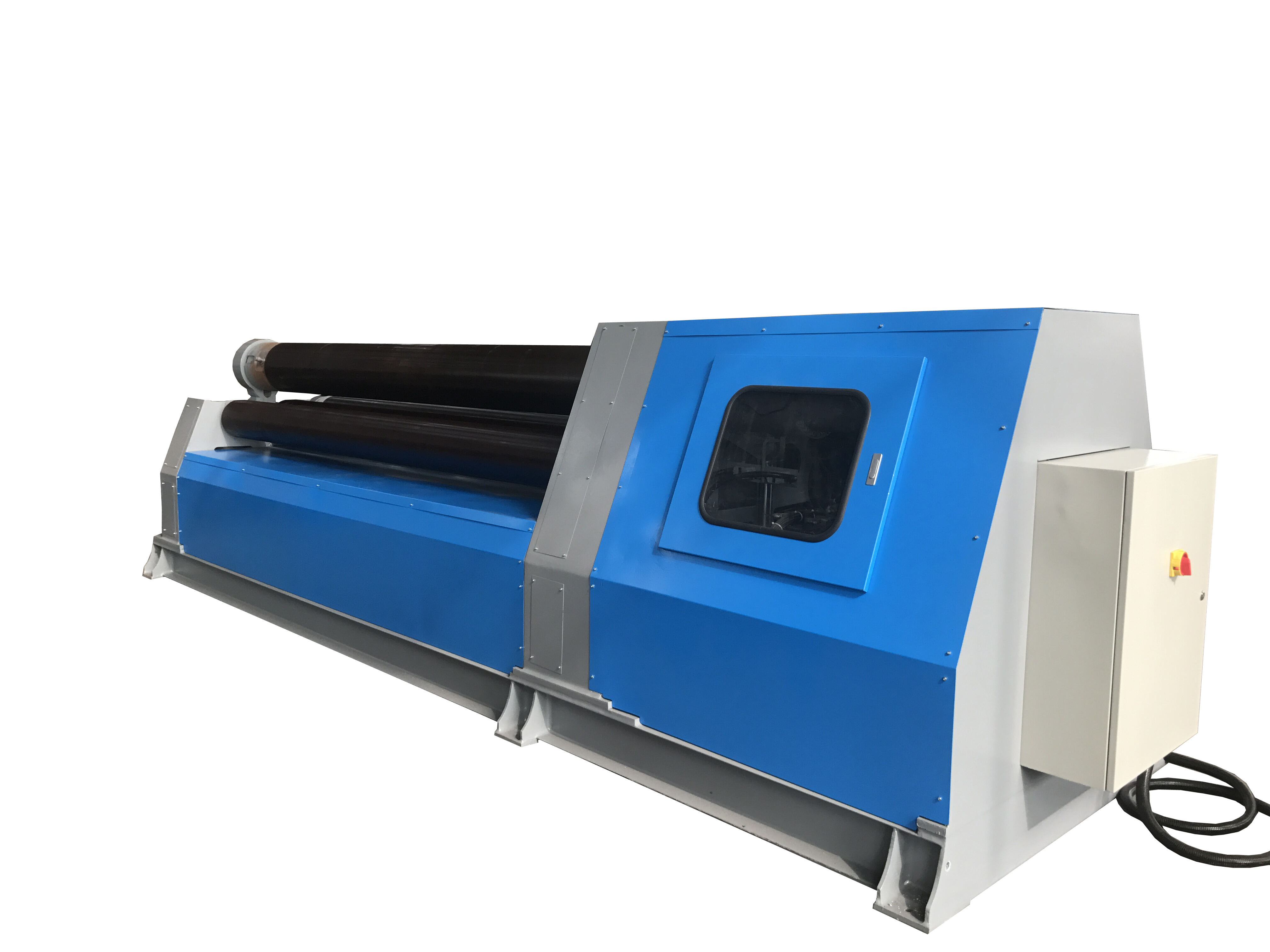

Jenis dan Evolusi Mesin Penggulung Keluli: Dari Manual ke CNC

Evolusi mesin penggulung keluli—daripada susunan manual kepada sistem kawalan komputer—mencerminkan peralihan lebih luas ke arah automasi, ketepatan, dan kecekapan operasi dalam pembuatan moden.

Mesin Penggulung Manual dan Separa Automatik: Alur Kerja Tradisional

Dahulu, sistem penggulungan sepenuhnya bergantung kepada operator yang membuat pelarasan dan memeriksa ketebalan secara manual. Apabila versi separa automatik diperkenalkan, ia menambahkan bantuan mekanikal untuk fungsi seperti suapan gegelung, yang mengurangkan masa pengeluaran kira-kira 20 peratus berbanding kerja sepenuhnya manual menurut penyelidikan Ponemon pada tahun 2023. Namun begitu, walaupun dengan peningkatan ini, kebanyakan bengkel hanya mampu menghasilkan sekitar 40 hingga 60 keping sejam kerana seseorang perlu sentiasa memantau proses tersebut sepanjang operasi.

Molin Penggulungan Automatik dan Integrasi dengan Talian Pengeluaran Pintar

Molin automatik moden menggunakan pengawal logik boleh atur cara (PLC) untuk menyelaraskan kelajuan pengguling dengan sistem konveyor, membolehkan operasi berterusan tanpa henti. Apabila diintegrasikan dengan platform pengeluaran yang berkemampuan IoT, sistem-sistem ini memanfaatkan data sensor masa nyata untuk melaras parameter secara dinamik, mengurangkan pembaziran bahan sebanyak 15–30% dalam pemprosesan logam keping berdasarkan tolok ukur 2024.

Mesin Penggulung CNC: Meningkatkan Kecekapan Sehingga 40%

Kehadiran Kawalan Numerik Berkomputer atau teknologi CNC benar-benar mengubah tahap ketepatan dalam proses penggulungan logam berkat aktuator berasaskan servonya yang mencapai ketepatan sekitar plus atau minus 0.05 milimeter kebanyakan masa. Mesin CNC terkini ini sebenarnya menggabungkan algoritma pembelajaran mesin untuk menentukan laluan alat yang lebih baik, yang bermaksud ia beroperasi kira-kira 40 peratus lebih cepat daripada operasi pengisaran manual konvensional tanpa mengorbankan kekonsistenan produk dari satu kelompok ke kelompok lain. Apa yang menjadikan sistem ini begitu berkuasa ialah keupayaannya berfungsi tanpa gangguan dengan pakej perisian CAD CAM. Masa persediaan untuk komponen kompleks juga telah berkurang secara mendadak — bentuk kompleks yang dahulu mengambil masa lapan jam penuh hanya untuk konfigurasi kini boleh dilakukan dalam masa kurang 45 minit pada hari ini.

Komponen Utama dan Penyelenggaraan Mesin Penggulung Keluli

Mesin penggulung keluli bergantung kepada komponen berketepatan tinggi dan rutin penyelenggaraan yang disiplin untuk memastikan kebolehpercayaan, jangka hayat yang panjang, dan output yang konsisten.

Penggelek dan Konfigurasi Penggelek dalam Kilang Penggulung Moden

Roller membentuk teras mesin penggelek, mengenakan tekanan yang tepat sama ada untuk menipiskan bahan atau membentuk semula keratan rentasnya. Terdapat beberapa susunan piawai dalam amalan industri pada hari ini - seperti susunan 2-tiang untuk operasi asas, sistem 4-tiang apabila ketepatan lebih diperlukan, dan kilang berkelompok kompleks yang mengendalikan kerja-kerja sukar. Alur yang digerudi pada roller tertentu membantu membentuk bar penguat dan rod logam, manakala yang licin menghasilkan kepingan rata dan plat tebal tanpa sebarang distorsi. Peralihan daripada keluli biasa kepada bahan aloi yang lebih keras turut memberi perbezaan besar. Ujian industri menunjukkan roller yang dinaik taraf ini tahan kira-kira 40 peratus lebih lama sebelum perlu diganti, yang bermaksud kurang gangguan masa henti dan kos penyelenggaraan yang lebih rendah secara keseluruhan.

Galas, Rumah Galas, dan Sistem Pemacu: Memastikan Kestabilan Operasi

- Pengendalian : Galas rola kon memanipulasi beban paksi dan jejarian dalam operasi kelajuan tinggi, meminimumkan geseran antara rola berputar dan rangka tetap.

- Perumahan : Rumah keluli diperkukuh menyerap daya dinamik melebihi 12 tan semasa penggelekkan panas, memastikan integriti struktur.

- Sistem pemacu : Motor AC diselaraskan mengekalkan kawalan tork yang tepat merentasi ruang gelek sekecil 0.5 mm, penting untuk perubahan bentuk yang seragam.

Pemeriksaan penyelarasan berkala mengelakkan 78% hentian tidak dirancang yang disebabkan oleh salah selaras mekanikal (Jurnal Kejuruteraan Perindustrian, 2023).

Cabaran Penyelenggaraan Biasa dan Amalan Terbaik

Cabaran utama dalam penyelenggaraan mesin penggelek termasuk:

| Cabaran | Penyelesaian | Frekuensi |

|---|---|---|

| Kehausan permukaan roller | Menggilap semula atau salutan kromium | Setiap 500 jam operasi |

| Pemanasan berlebihan galas | Pemeriksaan kelikatan pelincir | Minggu |

| Kebocoran hidraulik | Penggantian acuan dan ujian tekanan | Suku tahunan |

Pelaksanaan strategi penyelenggaraan awasan—seperti analisis getaran dan pengimejan haba—mengurangkan masa hentakan sebanyak 30%. Pencatatan harian penyimpangan operasi turut menyokong pengesanan awal kegagalan dan terbukti memanjangkan jangka hayat peralatan sebanyak 7–12 tahun dalam persekitaran berat.

Trend Masa Depan: Industri 4.0, Automasi, dan Penggelek Keluli Mampan

Sensor Pintar dan Penyelenggaraan Awasan Mengurangkan Masa Hentakan sebanyak 30%

Pada masa kini, kebanyakan kilang penggulungan moden dilengkapi sensor IoT yang memantau segala-galanya daripada perubahan suhu hingga getaran peralatan dan tanda-tanda haus ketika ia berlaku. Nombor terkini mengenai Trend Industri Keluli untuk tahun 2024 menunjukkan sesuatu yang menarik mengenai sistem pemantauan pintar ini. Kilang-kilang yang menggunakan penyelenggaraan awalan berdasarkan data sensor melaporkan lebih kurang 30 peratus kurang gangguan tidak dijangka berbanding kilang yang menunggu kerosakan berlaku. Apa yang menjadikan ini lebih baik lagi? Algoritma pembelajaran mesin yang canggih menganalisis rekod prestasi terdahulu dan sebenarnya boleh meramal bila komponen mungkin rosak antara satu hingga dua minggu lebih awal. Ini memberi pasukan penyelenggaraan amaran yang mencukupi supaya mereka dapat membaiki masalah sebelum pengeluaran terganggu.

AI dan Twin Digital dalam Pengoptimuman Mesin Penggulungan Keluli

Teknologi twin digital membina salinan maya bagi jentera penggelek sebenar, membolehkan pengilang menguji perubahan proses sambil mengekalkan pengeluaran yang berjalan secara normal. Apabila digabungkan dengan kecerdasan buatan, sistem ini mengurangkan masa persediaan kira-kira 25% dan menjadikan had ketebalan yang kerap menjadi masalah lebih konsisten—sekitar 12% lebih baik sebenarnya. Sistem ini melaras kelajuan penggelek dan mengenakan tekanan yang sesuai bergantung kepada jenis keluli yang melalui talian serta keadaan semasa bahan tersebut. Pelarasan pintar ini bermakna kilang membuang jauh lebih sedikit bahan sebagai sisa berbanding kaedah tradisional.

Inovasi Mampan: Mengurangkan Penggunaan Tenaga dalam Jentera Penggelek

Sistem pemacu regeneratif berfungsi dengan menangkap tenaga yang dihasilkan apabila penggelek berat ini melambat semasa operasi, kemudian mengembalikan kuasa yang ditangkap itu untuk menggerakkan peralatan lain di sekitar kilang. Kami telah melihat penjimatan tenaga menurun kira-kira 15 peratus dalam beberapa susunan ujian sehingga kini. Dalam memerhatikan penambahbaikan hijau yang lain, pengilang mula mencuba ketuhar anil berasaskan hidrogen sebagai ganti yang tradisional, manakala yang lain telah beralih kepada pelincir berasaskan tumbuhan untuk proses penggelekkan mereka yang pastinya mengurangkan aliran buangan merbahaya. Sistem penyejukan air juga semakin pintar, dengan banyak operasi utama kini berjaya mengitar semula hampir keseluruhan air proses mereka, walaupun mencapai tahap sempurna 95% masih memerlukan penyesuaian halus bergantung kepada susunan tertentu.

Jalan Ke Depan: Teknologi Penggelekkan yang Pintar, Hijau, dan Tersambung

Janaan terkini peralatan penggulingan kini menggabungkan teknologi blockchain untuk menjejaki kualiti sepanjang keseluruhan rantaian pengeluaran, bersama dengan sistem IoT yang membantu pelbagai kilang bekerjasama semasa proses peleburan, penggulingan, dan penyelesaian. Satu ujian terkini di sebuah kilang di Jerman mencatatkan masa penghantaran berkurang sekitar 40% apabila semua sistem ini disambungkan bersama. Terdapat juga perkembangan menarik dalam kaedah pembentukan bantuan laser yang berpotensi mengurangkan sisa bahan sebanyak kira-kira 22%, tanpa mengorbankan keperluan kekuatan ASTM yang penting. Kemajuan-kemajuan ini menunjukkan langkah besar seterusnya dalam pembuatan keluli seperti yang dilihat ramai dalam industri—menjadikannya tidak hanya lebih cepat tetapi juga lebih baik buat perniagaan dan alam sekitar dalam jangka panjang.

Soalan Lazim

Apakah perbezaan utama antara penggulingan panas dan penggulingan sejuk?

Penggelekkan panas dilakukan pada suhu tinggi, biasanya antara 900 hingga 1200 darjah Celsius, dan digunakan untuk menghasilkan produk pukal seperti rasuk-I dan rel, manakala penggelekkan sejuk dilakukan pada suhu bilik untuk mencapai kepersisan tinggi, kekuatan, dan kemasan permukaan yang licin, menjadikannya sesuai untuk aplikasi kenderaan dan perumahan elektronik.

Apakah aplikasi biasa bagi keluli berguling panas?

Keluli berguling panas biasanya digunakan dalam projek pembinaan besar seperti jambatan, pembinaan kapal, dan aplikasi keluli struktur kerana kosnya yang berpatutan dan kemudahan pengeluaran.

Bagaimanakah penggelekkan sejuk meningkatkan sifat keluli?

Penggelekkan sejuk meningkatkan kekuatan keluli melalui pengerasan regangan dan memperbaiki kemasan permukaan serta kepersisan ketebalan, menjadikannya sesuai untuk produk di mana had toleransi ketat dan tekstur licin adalah penting.

Apakah kemajuan yang terdapat dalam teknologi penggelekkan keluli?

Kemajuan terkini termasuk pengintegrasian AI, IoT, dan sistem penyelenggaraan awasan untuk meningkatkan kecekapan operasi, mengurangkan penggunaan tenaga, dan meminimumkan masa hentian, bersama amalan mampan seperti sistem pemacu regeneratif dan penggunaan pelincir hijau.

Mengapa sensor pintar digunakan dalam kilang giling moden?

Sensor pintar menyediakan data masa nyata mengenai operasi, membantu dalam penyelenggaraan awasan yang mengurangkan masa hentian tidak dijangka dengan membolehkan pengesanan awal dan campur tangan kegagalan yang berpotensi.

Jadual Kandungan

- Pengegilingan Panas vs Sejuk: Proses, Prestasi, dan Aplikasi

- Jenis dan Evolusi Mesin Penggulung Keluli: Dari Manual ke CNC

- Komponen Utama dan Penyelenggaraan Mesin Penggulung Keluli

- Trend Masa Depan: Industri 4.0, Automasi, dan Penggelek Keluli Mampan

-

Soalan Lazim

- Apakah perbezaan utama antara penggulingan panas dan penggulingan sejuk?

- Apakah aplikasi biasa bagi keluli berguling panas?

- Bagaimanakah penggelekkan sejuk meningkatkan sifat keluli?

- Apakah kemajuan yang terdapat dalam teknologi penggelekkan keluli?

- Mengapa sensor pintar digunakan dalam kilang giling moden?