Apa Itu Mesin Lentur dan Peranannya dalam Pemprosesan Logam?

Takrifan dan fungsi utama mesin lentur dalam pemprosesan logam

Mesin bengkok kek biasanya merupakan antara mesin penting yang digunakan untuk membengkokkan kepingan logam dengan tepat melalui aplikasi daya yang terkawal. Secara asasnya, logam tersebut akan diapit di antara dua komponen utama iaitu penumbuk di bahagian atas dan acuan di bawahnya. Apabila tekanan dikenakan, hasilnya pelbagai jenis pembengkokkan seperti bentuk V piawai, bentuk U, atau sebarang sudut yang diperlukan untuk kerja tersebut. Apa yang membuatkan operasi ini begitu bernilai ialah keupayaannya untuk menukar kepingan rata biasa menjadi struktur yang berguna seperti enklosur industri, braket pemegang, dan pelbagai komponen rangka yang diperlukan dalam pelbagai sektor pembuatan. Kebanyakan mesin bengkok kek moden pada masa kini mampu mencapai toleransi yang ketat iaitu sekitar tambah atau tolak 0.1 darjah menurut data Moore Machine Tools pada tahun 2025. Tahap ketepatan sebegini menjelaskan mengapa mesin ini boleh didapati di mana-mana sahaja, dari kilang pengeluaran kereta, lini pemasangan kapal terbang, hinggalah ke tapak pembinaan yang memerlukan kejituan.

Perkembangan sejarah dan kepentingan industri mesin bengkok kek

Kisah mesin lentur bermula pada zaman bengkel pandai besi pada abad ke-19. Mesin-mesin ini telah melalui transformasi yang ketara dari masa ke masa, bergerak dari sistem tuas asas kepada versi hidraulik yang lebih canggih pada tahun 1950-an. Semasa Perang Dunia Kedua, industri mula berkembang pesat apabila kilang-kilang memerlukan pelbagai komponen presisi untuk kapal terbang dan peralatan tentera yang lain. Pada hari ini, menurut data FMA pada tahun 2023, mesin lentur mengendalikan sekitar 63% daripada keseluruhan kerja pembengkokan di bengkel pengeluaran Amerika. Nombor ini menunjukkan betapa pentingnya mesin-mesin ini dalam pengeluaran berskala besar dan juga amalan pengeluaran lean. Yang menarik adalah sejak 1980-an, apabila kawalan berangka berkomputer (CNC) diperkenalkan ke dalam sistem ini, pengeluar tiba-tiba mampu menghasilkan bentuk yang sangat kompleks secara berulang-ulang dengan hampir tiada kerja manual yang diperlukan.

Komponen Utama Mesin Lentur: Anatomi Mesin Pembengkok

Rangka, Katil, Penusuk, dan Acuan: Bahagian Struktur dan Fungsi Utama

Mesin lentur biasanya bergantung kepada kira-kira lima bahagian utama untuk mencapai lenturan yang tepat pada logam. Pertama, terdapat rangka keluli yang kukuh yang disalutkan bersama. Ia mengekalkan kestabilan keseluruhan apabila tekanan dikenakan semasa operasi. Seterusnya, terdapat katil yang dipasang pada bahagian bawah rangka yang memegang acuan bawah pada tempatnya. Di sebelah lain terdapat komponen ram yang bergerak naik dan turun. Bergantung kepada jenis sistem yang memberkuasanya - silinder hidraulik, sistem mekanikal lama atau servos elektrik terkini - ram tersebut menolak penusuk ke arah bahan yang perlu dibentuk. Pada masa ini, logam dipaksa masuk ke dalam bentuk acuan di bawahnya, menghasilkan lenturan yang tepat seperti yang dikehendaki oleh pengeluar.

Sistem Penusuk dan Acuan: Bagaimana Alat Penentu Geometri Lenturan

Sudut dan jejari lenturan sebenarnya bergantung kepada sejauh mana penyesuaian antara tukul dan acuan. Lenturan piawai biasanya dihasilkan dengan menggunakan tukul berbentuk-V bersama seting acuan yang sepadan. Walau bagaimanapun, apabila menggunakan alat untuk sudut tajam, pengeluar boleh mencapai jejari yang lebih kecil yang sering diperlukan untuk komponen tertentu. Perkara penting yang perlu diingat ialah lebar bukaan acuan mempunyai kesan besar terhadap jumlah daya yang diperlukan semasa operasi pembengkokan. Bukaan yang lebih sempit sebenarnya memerlukan kira-kira 30% lebih banyak daya untuk bahan dengan ketebalan yang sama berbanding acuan yang lebih lebar. Ini memberi kesan besar terhadap kos pengeluaran. Syarikat-syarikat yang mengekalkan perpustakaan perkakasan yang baik melihat peningkatan yang ketara dalam aliran kerja mereka kerana mereka membelanjakan lebih sedikit masa untuk mengganti perkakasan antara pelbagai kerja, sesuatu yang sangat penting dalam kemudahan yang mengendalikan pelbagai jenis produk setiap hari.

Sistem Pengukur Belakang dan CNC: Membolehkan Penyenaraian Bahan yang Persis

Sistem Kawalan Nombor Komputer (CNC) mengautomasikan pengukur belakang , satu henti berprogram yang kedudukan helaian dengan ketepatan 0.001" pada pelbagai paksi. Model lanjutan menggunakan sensor laser untuk mengesan ketidakketeraturan bahan, memastikan lokasi lenturan yang konsisten. Pengautomatan ini mengurangkan masa persetupan sebanyak 40–60% berbanding pelarasan manual pada mesin bukan CNC.

Pembandingan Sistem Pemandu Hidraulik, Mekanikal, dan Elektrik-Servo

Sistem pemandu menentukan ciri-ciri prestasi:

- Hidraulik : Mendominasi pembengkokan berketebalan tinggi (keluli 20+ mm) dengan output melebihi 6,000 tan, walaupun penggunaan tenaga adalah 15–20% lebih tinggi berbanding alternatif elektrik.

- Mekanikal : Menawarkan kitaran pantas (50+ pembengkokan/minit) untuk bahan ringan tetapi tiada ketepatan dan fleksibiliti untuk aplikasi moden.

- Servo-Elektrik : Menyampaikan pengulangan ±0.0002" dan mengurangkan penggunaan kuasa sebanyak 50–70% melalui pemulihan tenaga, sesuai untuk tugas-tugas berketepatan tinggi dan daya rendah.

Sistem hibrid kini menggabungkan kuasa hidraulik dengan kawalan elektrik, menyeimbangkan daya dan ketepatan untuk keperluan pengeluaran pintar.

Bagaimana Kerja Mesin Lentur: Proses Lenturan Langkah Demi Langkah

Prinsip Operasi: Dari Aplikasi Daya ke Perubahan Logam

Pembentukan logam berlaku apabila mesin lentur mengaplikasikan daya tumpu melalui penumbuk ke dalam acuan, yang menyebabkan apa yang dikenali sebagai anjakan plastik. Apabila ram bergerak ke bawah, ia mencipta tekanan yang bergantung kepada ketebalan bahan dan kekuatan tegangan tariknya. Ambil contoh keluli tahan karat berbanding aluminium: keluli tahan karat memerlukan kira-kira 25 hingga 30 peratus lebih banyak daya untuk dilenturkan pada tahap ketebalan yang sama. Apa yang sebenarnya berlaku semasa proses ini ialah bahagian luar diregangkan sementara bahagian dalam dimampatkan bersama, menghasilkan lenturan kekal yang kita lihat tanpa sebarang retakan terbentuk pada logam itu sendiri.

Alur Kerja Langkah Demi Langkah: Penjajaran, Pengapit, Pembengkokan, dan Penarikan

- Penyelarasan : Kepingan ditempatkan bersebelahan dengan penunjuk belakang kawalan CNC dengan ketepatan ±0.1 mm

- Mengapit : Pengapit hidraulik mengunci bahan untuk mengelakkan berlakunya gelongsoran

- Mengelilingi : Ram memacu penusukan ke dalam rongga acuan pada kelajuan 5–15 mm/s, bergantung kepada keanjalan

- Penarikan : Crowning boleh atur balas mengimbangi pesongan sebelum penarikan penuh

Kelakuan Bahan Semasa Pembengkokan: Anjakan Balik, Tegasan, dan Kejituan

Semua logam menunjukkan anjakan balik—kembalinya sebahagian bentuk asal selepas daya dikeluarkan. Keluli berguling sejuk biasanya mengalami anjakan balik 2°–5°, memerlukan strategi pembengkokan berlebihan. Bahan yang lebih nipis (<3 mm) menunjukkan variasi anjakan balik sebanyak 30% lebih tinggi berbanding plat yang lebih tebal, menjadikan pengukuran sudut secara masa nyata diperlukan untuk mengekalkan ralat ±0.5°.

Peranan CNC dalam Pengautomasian dan Piawaian Urutan Pembengkokan

Sistem CNC moden mengautomasikan fungsi utama:

- Pelarasan daya untuk lot bercampur ketebalan

- Pembetulan adaptif menggunakan sensor anjakan balik

- Pengoptimuman laluan alat untuk meminimumkan masa kitaran

- Pengurusan perpustakaan acuan, mengurangkan perubahan persetupan sebanyak 40%

Algoritma pembelajaran mesin kini dapat meramalkan urutan lenturan dengan ketepatan 98%, secara ketara mengurangkan proses cuba-jaya dalam kerja-kerja khusus.

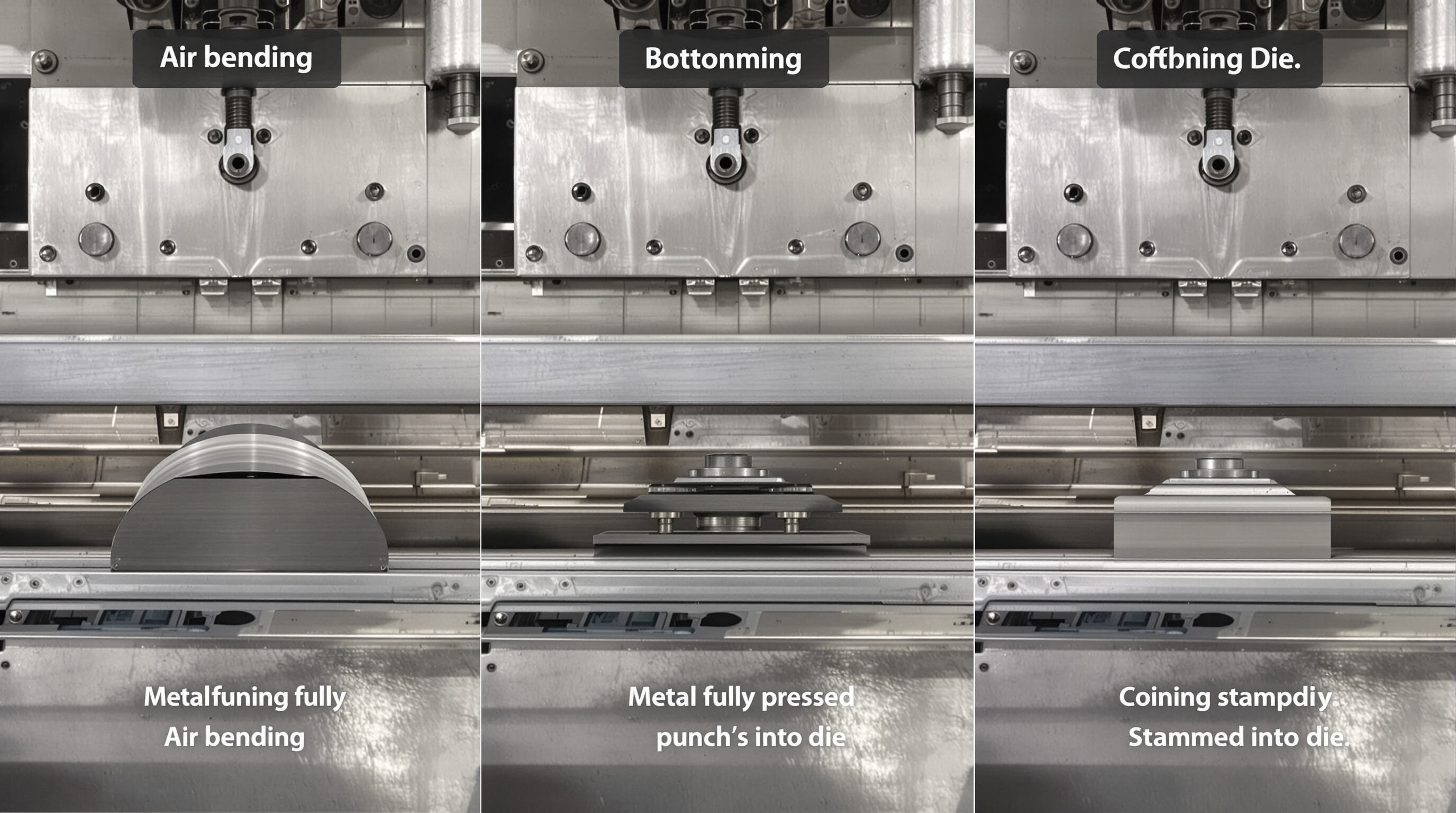

Kaedah Lenturan Biasa: Lenturan Udara, Bottoming, dan Coining

Lenturan udara berbanding bottoming berbanding coining: Teknik, keperluan daya, dan ketepatan

Secara asasnya, terdapat tiga cara bagaimana mesin lentur (press brake) berfungsi dalam operasi pembentukan logam. Pertama ialah lenturan udara (air bending), di mana terdapat ruang antara penumbuk (punch) dan acuan (die) ketika membentuk komponen logam. Kaedah ini memerlukan kira-kira 20 hingga 30 peratus kurang daya berbanding teknik-teknik lain, menjadikannya agak cekap untuk pelbagai aplikasi. Keburukannya? Bahagian yang dibentuk biasanya akan melentur balik (spring back) sekitar 2 hingga 5 darjah selepas proses, maka pelarasan perlu dibuat untuk mencapai sudut akhir yang diingini. Seterusnya ialah teknik bottoming, di mana bahan ditekan sepenuhnya ke dalam rongga acuan. Teknik ini memerlukan kira-kira empat hingga enam kali lebih banyak daya berbanding lenturan udara, tetapi memberikan ketepatan yang jauh lebih baik dengan kejituan plus atau minus separuh darjah (+/- 0.5°), kerana logam sepenuhnya mengalami ubah bentuk plastik semasa proses tersebut. Akhir sekali ialah coining, yang benar-benar memberi tekanan tinggi dengan kelapan hingga sepuluh kali ganda daya yang diperlukan untuk lenturan udara. Ini menghilangkan hampir kesemua masalah lenturan balik, menghasilkan sudut yang sangat konsisten dalam julat plus atau minus 0.1 darjah (+/- 0.1°). Tahap ketepatan ini menjadikan coining sesuai untuk komponen-komponen kritikal yang digunakan dalam industri kedirgantaraan dan perubatan. Walau bagaimanapun, pengeluar perlu sedar bahawa kehausan alat meningkat secara ketara dalam kaedah ini, iaitu meningkat sebanyak kira-kira tiga ratus peratus berbanding kaedah-kaedah lain.

Kelebihan dan kekurangan setiap kaedah lenturan dalam persekitaran pengeluaran

| Kaedah | Kelebihan | Keterhadan |

|---|---|---|

| Pembengkokan udara | Kos perkakasan rendah, fleksibiliti berbilang sudut | Memerlukan pampasan anjakan balik |

| Penekanan Penuh (Bottoming) | Ulangan tinggi, cekap untuk pengeluaran berkumpulan | Memerlukan acuan khusus bagi setiap sudut |

| Coining | Kepersisan melampau untuk aplikasi kritikal | penggunaan tenaga 5x ganda berbanding lenturan udara |

Kiraan daya dan kesan ke atas pemilihan kaedah berdasarkan ketebalan bahan

Kehendak daya berkadar dengan ketebalan bahan dan kaedah:

- Pembengkokan udara : $ Daya = \frac{1.42 \times KSK \times Panjang \times Ketebalan^2}{Bukaan\ Acuan} $

- Penekanan Penuh (Bottoming) : 4–6x daya pembengkokan udara

- Coining : 8–10x daya pembengkokan udara

Keluli lebih daripada 5 mm biasanya memerlukan kaedah coining, manakala aluminium berketebalan nipis (1–3 mm) sesuai dengan pembengkokan udara.

Meminimumkan perubahan alat sambil mengekalkan ketepatan pembengkokan

Mesin bengkok CNC mengurangkan masa persetel semula sebanyak 40% melalui:

- Penanda belakang berlaser (penempatan ±0.02 mm)

- Perpustakaan die pintar yang menyimpan 200+ profil alat

- Kawalan daya adaptif yang mengimbangi kepelbagaian bahan

Peralatan modular membolehkan pengalihan antara pembengkokan udara dan penekanan dalam masa kurang daripada tiga minit tanpa penentukuran semula.

Sistem Kawalan Mesin Tekan: NC berbanding CNC dalam Pengeluaran Moden

Perbezaan Antara Mesin Tekan NC dan CNC dari Segi Kawalan dan Kelenturan

Mesin tekan NC memerlukan pelarasan manual untuk sudut lenturan dan daya, mengekang ketepatan kepada kemahiran operator. Sistem CNC (Computer Numerical Control) mengautomasikan input ini melalui logik pengaturcaraan, mencapai ulangan sehingga ±0.001". Model CNC menyokong kawalan paksi Z dan pengekalan adaptif, manakala mesin NC biasanya hanya mengawal paksi X/Y.

| Ciri | Cnc Press Brake | Pemecah nc |

|---|---|---|

| Kawalan Paksi | 3+ paksi (X, Y, Z) | 2 paksi (X, Y) |

| Kejituan | ±0.001" dengan pembetulan automatik | ±0.02" (pemeriksaan manual) |

| Masa pemasangan | 5–15 minit (pratetap) | 30–60 minit |

| Integrasi Perisian | Serasi CAD/CAM | Tiada |

Bagaimana Integrasi CNC Meningkatkan Kejituan dan Keserasian Kilang Pintar

Sistem CNC membetulkan ralat lenturan balik secara masa nyata dengan memantau daya dan melaraskan kedudukan pelancar dalam lingkungan 0.1° daripada sudut sasaran, mengurangkan kadar sisa sebanyak 42% berbanding kaedah NC (Fabrication Insights 2023). Mesin tekan brek CNC berkemudahan IoT boleh diintegrasikan dengan sistem ERP, disegerakkan tanpa gangguan dengan pemotong laser dan robot kimpal dalam persekitaran Industri 4.0.

Manual berbanding Persediaan Automatik: Kompromi Kecekapan dalam Operasi Moden

Walaupun mesin NC sesuai untuk bengkel prototaip yang menghasilkan kurang daripada 50 lenturan sebulan, penggunaan automasi CNC menjadi lebih berkesan dari segi kos secara besar-besaran–mengurangkan kos buruh seunit sebanyak 58% dalam kelompok yang melebihi 500 unit. Walau bagaimanapun, sistem NC masih berguna untuk bengkel yang menangani saiz kepingan logam tidak sekata atau peralatan lama yang tidak serasi dengan piawaian CNC.

FAQ: Soalan Lazim Mengenai Mesin Tekan Brek

Apakah bahan yang boleh dibentuk menggunakan mesin tekan brek?

Mesin tekan boleh membengkokkan pelbagai logam, termasuk keluli, aluminium, kuprum, dan loyang. Pemilihan bahan bergantung kepada aplikasi dan sifat yang diperlukan, seperti kekuatan dan rintangan terhadap kakisan.

Apakah perbezaan antara penekanan hidraulik dengan penekanan mekanikal?

Mesin tekan hidraulik menggunakan silinder hidraulik untuk mengaplikasikan daya, menjadikannya sesuai untuk bahan yang tebal dan berat. Mesin tekan mekanikal menggunakan komponen mekanikal, menawarkan kitaran yang lebih cepat tetapi kurang tepat berbanding sistem hidraulik atau servo-elektrik.

Apakah itu kesan 'springback' dalam pembengkokan logam?

'Springback' merujuk kepada kecenderungan logam untuk kembali sebahagian kepada bentuk asalnya selepas dibengkokkan, memerlukan pelarasan semasa proses pembengkokan untuk mencapai sudut yang tepat.

Mengapakah sistem CNC lebih diutamakan berbanding sistem NC tradisional?

Sistem CNC menawarkan kepersisan automatik, mengurangkan masa persediaan dan meningkatkan kebolehulangan sepanjang proses pengeluaran. Sistem ini juga lebih terkamir dengan teknologi kilang pintar moden berbanding sistem NC.

Jadual Kandungan

- Apa Itu Mesin Lentur dan Peranannya dalam Pemprosesan Logam?

- Komponen Utama Mesin Lentur: Anatomi Mesin Pembengkok

- Rangka, Katil, Penusuk, dan Acuan: Bahagian Struktur dan Fungsi Utama

- Sistem Penusuk dan Acuan: Bagaimana Alat Penentu Geometri Lenturan

- Sistem Pengukur Belakang dan CNC: Membolehkan Penyenaraian Bahan yang Persis

- Pembandingan Sistem Pemandu Hidraulik, Mekanikal, dan Elektrik-Servo

- Bagaimana Kerja Mesin Lentur: Proses Lenturan Langkah Demi Langkah

-

Kaedah Lenturan Biasa: Lenturan Udara, Bottoming, dan Coining

- Lenturan udara berbanding bottoming berbanding coining: Teknik, keperluan daya, dan ketepatan

- Kelebihan dan kekurangan setiap kaedah lenturan dalam persekitaran pengeluaran

- Kiraan daya dan kesan ke atas pemilihan kaedah berdasarkan ketebalan bahan

- Meminimumkan perubahan alat sambil mengekalkan ketepatan pembengkokan

- Sistem Kawalan Mesin Tekan: NC berbanding CNC dalam Pengeluaran Moden

- FAQ: Soalan Lazim Mengenai Mesin Tekan Brek