Integrasi Teknologi Hidraulik dan CNC

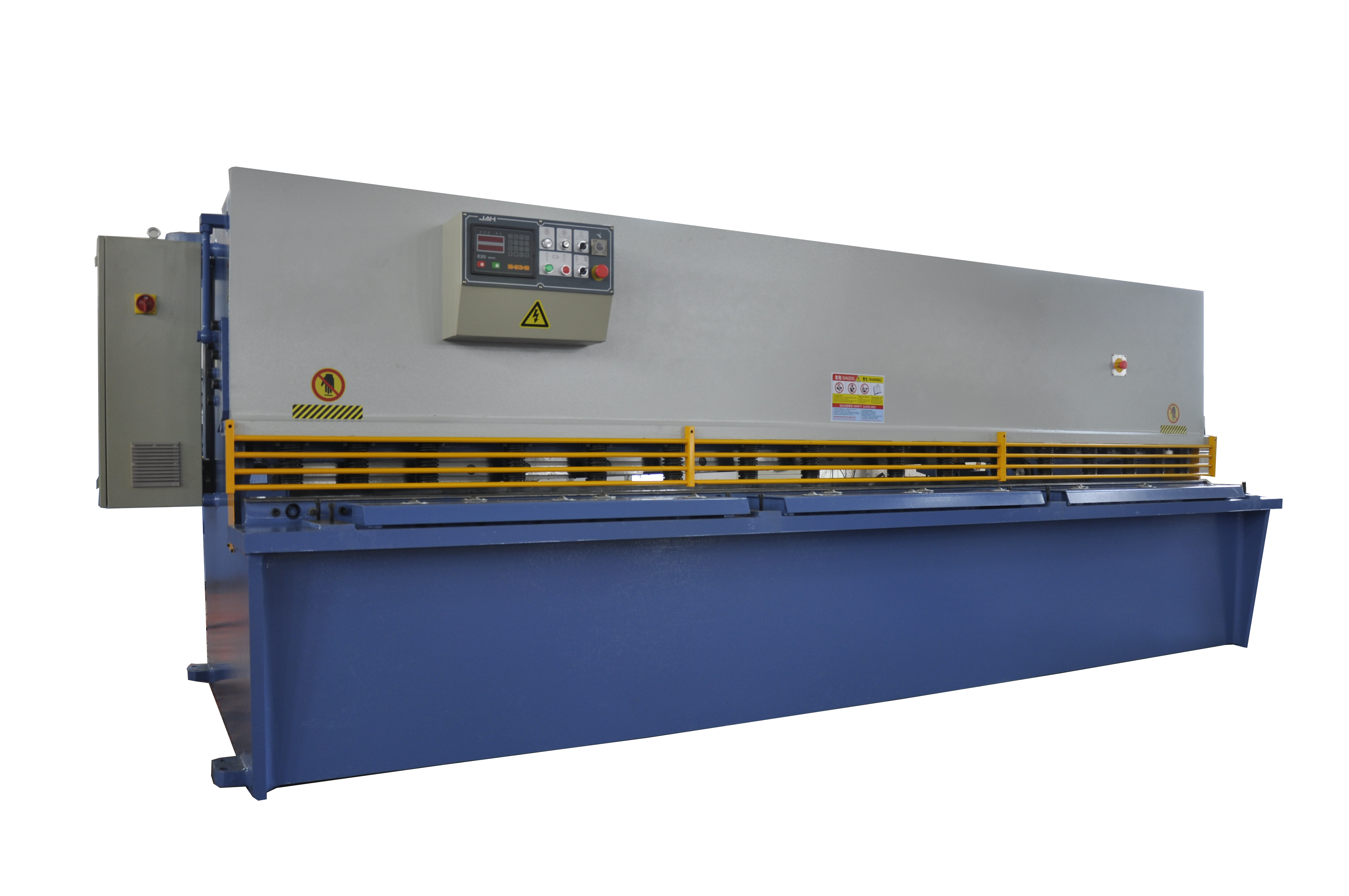

Evolusi Sistem Hidraulik dalam Gunting Guillotine

Prestasi gunting guillotine telah diperbaiki secara besar-besaran dengan bantuan sistem hidraulik sepanjang tahun-tahun. Rekabentuk awal Gunting Guillotine adalah proses mekanikal yang tidak hanya tidak cekap, tetapi juga tidak fleksibel. Dengan membenamkan sistem hidraulik, terobosan teknologi utama - seperti kawalan tekanan dan peningkatan kecekapan daya potong - telah dibawa kepada kehidupan, menetapkan semula pemotongan logam. Hari ini, mesin pemotong hidraulik logam lebih cepat dan cekap dalam tenaga, jadi mereka digunakan secara lebih meluas dalam enterprise moden. Sebagai contoh, beberapa model hidraulik menawarkan kelajuan pemotongan hingga 30 peratus lebih pantas - yang boleh membawa peningkatan produktiviti yang mencolok. Contoh sejarah, seperti evolusi mesin pemotong hidraulik, menunjukkan bahawa inovasi seperti penyesuaian tekanan automatik boleh membawa kepada operasi yang lebih lancar dan lebih pantas, menyebabkan output yang lebih tinggi.

Peranan Kawalan CNC dalam Pemotongan Presisi

Penggunaan Teknologi Kawalan Berangka Komputer (CNC) dalam mesin gunting guillotine adalah faktor penting dalam pencapaian potongan yang tepat. Dengan bantuan sistem kawalan CNC, penyesuaian tepat serta sistem maklum balas terpadu boleh lebih mengoptimumkan proses pemotongan untuk kejituan yang lebih tinggi. Kejituan yang dinyatakan dalam mesin gunting guillotine CNC telah dibuktikan jauh lebih tinggi berbanding toleransi kaedah konvensional dan pastinya boleh dikatakan hampir sifar atau lebih dekat kepada sifar. Jenis kejituan itu mencegah pembaziran bahan, yang sangat penting untuk pengeluaran ekonomi, dan juga bermakna produk akhir dengan kualiti lebih tinggi. Selain itu, teknologi CNC memastikan kawalan yang lebih besar atas parameter pemotongan, menghasilkan kecekapan yang lebih konsisten dan mematuhi spesifikasi pengeluar dengan lebih baik.

Penyegerakan dengan Mesin Membelek Pelita

Penyelarasan sistem hidraulik dalam gunting guillotine dengan mesin membengkokkan pelat diperlukan untuk menyusun kilang automatik sepenuhnya. Dengan itu, penyelarasan seperti itu di antara operasi telah dikenali membolehkan peningkatan kecekapan dalam proses tersebut, contohnya, masa tetapan yang dikurangkan, penanganan bahan yang ditingkatkan, dll. Dalam masa lalu ini telah dibuktikan melalui kajian kes tetapi boleh dilihat bahawa di mana mesin membengkokkan pelat hidraulik diselaraskan dengan betul dengan gunting guillotine, terdapat jauh lebih sedikit leher botol dalam proses pengeluaran. Penyelarasan kepada piawai teknikal, seperti protokol komunikasi digital, adalah berguna dalam konteks ini. Hasilnya adalah aliran kerja yang lebih lancar, yang bermaksud baris pengeluaran menjadi lebih cekap dan lebih boleh diskala, dan pembuat boleh menghantar pengeluaran yang meningkat tanpa penurunan dalam kualiti atau kelajuan.

Kemajuan dalam Automasi dan Ciri-Ciri Pintar

Mesin Gunting Guillotine Bertenaga IoT

Keterlibatan Internet of Things (IoT) dalam pemotong guillotine membawa pengawasan pemeliharaan dan analitik prediktif ke generasi seterusnya dan membolehkan akses kepada operasi yang lebih pintar. Oleh kerana mesin-mesin ini disambungkan dalam IoT, anda boleh mengumpul data secara real time, yang boleh membantu meminimumkan masa henti dengan menghasilkan pemberitahuan pemeliharaan prediktif dan diagnostik. Menurut Industry Week, syarikat-syarikat pembuatan mampu meramalkan bila peralatan akan gagal dan oleh itu mengekalkan tahap produktiviti operasi yang lebih tinggi. Mengurangkan masa henti bermakna produktiviti yang lebih baik dan garis keuntungan yang lebih baik. Kumpulan LVD adalah antara syarikat yang telah berjaya melaksanakan keupayaan IoT, meningkatkan kecekapan operasi dan menyediakan data kritikal tentang keadaan dan prestasi mesin. Perkembangan ini mencerminkan trend menuju kepada persekitaran pengeluaran yang semakin canggih teknologi, bersambungan dan automatik.

Penambahbaikan Proses Dikuasakan oleh AI

Mesin gunting guillotine menggunakan analisis dan penyesuaian pintar dalam proses pemotongan, kecerdasan buatan (AI) mengoptimalkan parameter pemotongan dan mempercepat waktu siklus. Melalui pengesanan pola dan pembolehubah, AI mengesan kemungkinan peningkatan untuk memenangi proses dan beroperasi dengan cara yang lebih cekap sambil menurunkan kos. Contoh kajian kes yang dikongsi oleh Manufacturing Tomorrow menunjukkan bagaimana operasi yang ditenagai AI membawa kepada pengurangan 20% dalam masa siklus dan simpanan kos yang besar. Aplikasi ini tidak hanya mengoptimumkan proses tetapi juga memberi maklumat tentang trend masa depan di mana integrasi AI mempunyai potensi untuk menjadi piawai dalam persekitaran perindustrian. Berkat teknologi baru seperti algoritma pembelajaran mesin, pengilang kini dilengkapi untuk memanfaatkan kuasa AI bagi kejituan dan kelajuan yang lebih tinggi.

Penyepadanan dengan Sistem Press Brake

Dalam aplikasi di mana papan pres dan gunting hidraulik boleh diterapkan, terdapat kenaikan penggunaan gunting guillotine bersama-sama dengan sistem papan pres untuk penyelesaian pengeluaran yang fleksibel dan kecekapan penanganan bahan yang lebih tinggi. Integrasi ini membolehkan mereka bertukar dari operasi memotong kepada membengkok tanpa masa henti, yang mengakibatkan masa tetapan yang lebih pendek dan kapasiti penanganan bahan yang lebih besar. Trumpf telah mendemonstrasikan aplikasi berjaya jenis ini yang menunjukkan bahawa menyelaraskan gunting guillotine dengan sistem papan pres menghasilkan barisan pengeluaran yang teratur dan julat pengeluaran yang diperluaskan. Kelebihan gabungan seperti itu dipantulkan dalam keluwesan yang meningkat, di mana teknologi itu boleh disesuaikan dan digunakan dalam pengeluaran untuk memenuhi permintaan perindustrian yang pelbagai. Kecenderungan ini menonjolkan keperluan untuk mengintegrasikan teknologi bagi membolehkan alam pengeluaran yang cekap dan responsif, yang penting untuk menangani permintaan pasaran yang berubah.

Ketepatan Tambah Baik dan Keserasian Bahan

Memotong Alloi Kuat dengan Bilah yang Ditingkatkan

Pembangunan bilah telah membolehkan mesin gunting logam hidraulik untuk memproses kicap dan kekuatan tinggi dengan pantas. Selain itu, pengeluar telah mencipta bilah moden yang tahan aus, oleh itu kos cekap. Jadi, contohnya, bilah moden ini mempunyai jangka hayat yang lebih panjang, mengakibatkan penggantian kurang kerap dan kos henti operasi yang lebih rendah. Pemotongan kicap kekuatan tinggi semakin diminta dalam industri automotif dan aeroangkasa, di mana bahagian yang tahan lama diperlukan di bawah suhu dan tekanan tinggi. Industri-industri ini memanfaatkan ketepatan dan kebolehpercayaan dalam prestasi pemotongan teknologi bilah terkini.

Penyesuaian Jarak Adaptif untuk Plat Tipis hingga Tebal

Dengan perkembangan pesat teknologi, mesin CNC bersenjata mekanis telah dilahirkan, dan mesin pemotong CNC guillotine juga memiliki fungsi jurang yang dapat disesuaikan secara sangat praktis. Kekeliruan ini mengakibatkan hampir tiada pembaziran dan peningkatan produktiviti apabila memotong pelita yang lebih nipis serta pelita yang lebih tebal. Ciri ini, menurut dapatan kajian, boleh meningkatkan kecekapan sebanyak lebih 15% disebabkan pengalihan semula manual telah dikeluarkan. Pengeluar utama, terutamanya mereka dalam bidang kejuruteraan ketepatan, telah mengintegrasikan ciri-ciri ini ke dalam produk mereka untuk mencipta barang yang tiada tanding dalam segi fleksibiliti dan kejituan, yang telah membaharui pengeluaran pelbagai produk berasaskan logam.

Kepatutan dengan Bentuk Logam Digiling

Kepantasan pelbagai bentuk logam yang dilengkungkan dengan mesin lengkung pelat hidraulik adalah perkara penting untuk mencapai fleksibiliti fungsi dan memperluas aspek pengeluaran produk. Kepantasan ini membolehkan mesin-mesin tersebut memproses pelbagai jenis bentuk logam yang dilengkungkan, yang diperlukan dalam sektor pembinaan dan pengilangan mesin. Sebagai contoh, penjual yang sepenuhnya menerima teknologi yang menjamin kepadanan seperti itu mungkin dapat memberikan portfolio produk yang lebih canggih, serta memanfaatkan peluang perniagaan tambahan. Mesin yang dilengkapi dengan keupayaan teknikal tertentu, seperti rol yang boleh disesuaikan dan struktur kokohnya, membolehkan pelbagai bentuk menjadi selaras dan melimpah dalam pengeluaran, dengan itu meningkatkan fleksibiliti peralatan.

Amalan Pengilangan Berkelanjutan

Unit Kuasa Hidraulik Berkhemah Tenaga

Unit kuasa hidraulik mesin gunting guillotine dengan keupayaan menghemat tenaga telah membawa darah segar kepada operasi mesin pemotongan hidraulik dan mencapai tujuan penghematan kuasa. Sistem-sistem ini mempunyai teknologi terkini yang membuatkan penggunaan tenaga menjadi cekap dan menyelamatkan banyak wang. Sebagai contoh, pelopor awal dalam perindustrian telah mengklaim penjimatan kos tenaga yang dapat melebihi 20%, dan melahirkan potensi penjimatan kos serta kecekapan operasi di seluruh industri. Selain daripada mengurangkan kos operasi, peningkatan seperti ini menyokong inisiatif kelestarian yang lebih besar. Mesin gunting logam ini di antara mesin gunting hidraulik untuk logam menurunkan harapan tenaga dan mendorong operasi yang ramah alam, satu kelebihan dalam dunia yang semakin prihatin tentang proses yang lebih hijau.

Trend Reka Bentuk Komponen Daur Semula

Industri pengeluaran semakin menambahkan elemen daur semula kepada bahagian mesin gunting guillotine, dalam usaha untuk mengurangkan jejak alam sekitar. Penggunaan semula dan daur ulang bahan juga kembali menjadi trend, mengurangkan jumlah sisa yang masuk ke tempat pembuangan. Pemandau kualiti seperti pengeluar mesin pemanjakan pelari tiga giliran, menetapkan piawai untuk teknik rekabentuk bertanggungjawab ini, dengan penggunaan sisa telah dikurangkan secara drastis. Sebagai contoh, dalam beberapa kes terdapat pengurangan 30% sisa pengeluaran yang berasal daripada daur ulang komponen. Selain itu, perkembangan seperti ini melambangkan rasa tanggungjawab korporat yang lebih besar manakala juga membuat produk lebih menarik kepada pelanggan yang kini cenderung membeli dari syarikat ramah alam. Penerimaan komponen daur semula muncul sebagai salah satu tanda kelestarian dalam pengeluaran moden.

Inovasi Pengurangan Kebisingan

Kemajuan dalam pengurangan bunyi adalah sebab pemotong hidraulik yang menjadi semakin lebih mudah digunakan dan kini mematuhi peraturan industri. Dilengkapi dengan teknologi terbaru dalam pengurangan bunyi, sistem-sistem ini menyediakan persekitaran bekerja yang senyap dengan mengurangkan tahap bunyi dalam aplikasi perindustrian. Kesan yang terbukti dari teknologi-teknologi ini juga dikesan melalui pelbagai kajian kes dalam aplikasi lain, di mana pengendali telah mengalami kurang stres disebabkan bunyi dan produktiviti kerja yang lebih tinggi. Sistem penyerap getaran dan enklous pengecam bunyi juga menjadi semakin popular. Inovasi dalam mesin patah hidraulik tidak hanya meningkatkan keselesaan pengendali ke tahap baru, tetapi juga mematuhi peraturan bunyi tempat kerja yang semakin ketat sebagai komitmen kepada pemikiran baru dan kesejahteraan pekerja.

Inovasi Keselamatan dan Reka Bentuk Ergonomik

Penjaga Keselamatan Laser dan Teknologi Sensor

Penjaga keselamatan dengan sensor pada penyebaran mesin hidraulik logam membawa keamanan pengendali ke tahap yang baru. Ini boleh mengesan halangan dan secara automatik mematikan mesin, mengurangkan risiko cedera. Tanpa ciri-ciri ini, kelalaian pengendali berlaku agak kerap. Sebagai contoh, beberapa kilang mengalami 40% kurangnya kemalangan selepas mereka melaksanakan teknologi keselamatan berasaskan sensor. Piawaian ISO 13849 dan piawaian perindustrian lain mempromosikan ciri keselamatan terkini, menekankan keperluan untuk jenis teknologi ini. Kebanyakan aplikasi memerlukan pengesahan berkala dan penyesuaian sistem untuk prestasi terbaik dan keselamatan tempat kerja maksimum.

Pembangunan Antaramuka Ramah Pengendali

Inovasi terbaru dalam antara muka pengendali untuk gunting CNC guillotine telah banyak membantu memudahkan penggunaan dan mengoptimalkan proses pengeluaran. Masa dan MTTR telah dikurangkan secara ketara dengan penggunaan inovasi seperti kawalan skrin sentuh dan tata letak perisian yang lebih mudah. Kajian menunjukkan bahawa antara muka yang mudah digunakan dapat mengurangkan ralat pengendali sebanyak 30% dan meningkatkan produktiviti secara signifikan. Syarikat seperti Amada dan Trumpf telah berada di garis hadapan dalam program reka bentuk ergonomik untuk memastikan bahawa mesin mereka adalah cekap dan menyenangkan untuk digunakan. Kemajuan ini mewakili keputusan sektor untuk membangunkan mesin yang sama ramah pengguna seperti keselamatannya.

Sistem Pengeluaran Sampah Automatik

Penggunaan sistem penanganan sisa-sisa robotik juga memberi sumbangan yang besar terhadap peningkatan keselamatan dengan meminimumkan keperluan kepada pengendali untuk menangani sisa-sisa tajam yang jatuh dari mesin pemanjangan pelatahan hidraulik. Mekanisme ini membolehkan penghantaran sampah dipercepat dan membantu mengelakkan luka dan bahaya keselamatan lain. Kecekapan dan keselamatan sebanyak 25% dilaporkan dalam penggunaan sistem automatik di mana ralat manusia dalam penanganan sisa telah dipadamkan. Penulis melihat bahawa, pada masa akan datang, sistem ini akan lebih berkembang berkat kemajuan dalam bidang robotik dan keupayaan buatan, meningkatkan keberkesanan mereka dari segi keselamatan dan operasi. Generasi seterusnya penanganan sisa automatik akan menawarkan lebih banyak untuk sistem keselamatan dan kecekapan mesin.