Penggulungan Panas vs Dingin: Proses, Kinerja, dan Aplikasi

Cara Penggulungan Panas Membentuk Baja pada Suhu Tinggi

Ketika baja digulung pada suhu di atas titik rekristalisasi, biasanya sekitar 900 hingga 1200 derajat Celsius, logam menjadi lebih mudah dibentuk tanpa memerlukan banyak gaya, dan juga menjadi lebih ulet. Metode penggulungan panas telah menjadi standar umum di berbagai industri untuk membuat produk seperti balok-I untuk bangunan, rel kereta api, dan pelat baja tahan banting yang sering kita lihat di mana-mana. Setelah melalui proses pemanasan dan pembentukan ini, baja cenderung mendingin dengan cepat yang menciptakan struktur butiran yang lebih baik di dalam material. Menurut beberapa data industri dari laporan pengolahan logam tahun lalu, hal ini sebenarnya membuat produk akhir memiliki kinerja yang lebih baik dalam empat dari lima kasus jika dilihat dari seluruh aplikasi industri. Namun demikian, ada kekurangan yang perlu disebutkan. Permukaan baja cenderung membentuk lapisan oksida yang umum dikenal sebagai karat selama pendinginan, dan dimensinya bisa bervariasi sekitar satu setengah persen ke atas atau ke bawah. Karakteristik ini umumnya membuat baja hasil guling panas kurang ideal untuk komponen yang membutuhkan ukuran sangat presisi atau permukaan sangat halus.

Penggulungan Dingin untuk Presisi, Kekuatan, dan Permukaan Halus

Ketika menggulung baja dalam keadaan dingin pada suhu ruangan, kita pada dasarnya menekan material hingga 15 hingga mungkin 50 persen, yang membuatnya menjadi lebih keras melalui proses yang disebut pengerasan regangan. Hasilnya? Baja yang dapat menahan tegangan sekitar 25% lebih tinggi dibandingkan baja hasil penggulungan panas. Selain itu, permukaannya juga menjadi sangat halus, sering kali dengan kekasaran di bawah 0,8 mikron. Kontrol ketebalan merupakan keunggulan lainnya. Kita berbicara tentang toleransi sekitar plus atau minus 0,05 milimeter. Tingkat presisi seperti ini sangat penting dalam panel bodi mobil, casing kulkas, dan kotak-kotak kecil yang menampung perangkat elektronik. Ketika tampilan sama pentingnya dengan ukuran, baja gulungan dingin bekerja lebih baik secara keseluruhan.

Perbandingan Baja Gulungan Panas vs Baja Gulungan Dingin: Perbedaan Utama dan Penggunaannya

| Properti | Baja Gulung Panas | Baja bergelombang dingin |

|---|---|---|

| Suhu proses | 900–1200°C | Suhu ruangan |

| Finishing permukaan | Teroksidasi, kasar (Ra 3–6µm) | Halus (Ra 0,4–1,6µm) |

| Kekuatan | kekuatan luluh 400–550 MPa | kekuatan luluh 550–800 MPa |

| Aplikasi Tipikal | Jembatan, pembuatan kapal | Bodi otomotif, sistem HVAC |

Laporan industri menunjukkan bahwa baja canai dingin saat ini memegang sekitar 62% pasar manufaktur presisi karena memberikan hasil yang konsisten dan permukaan akhir yang lebih baik. Baja canai panas tetap kuat digunakan dalam proyek konstruksi besar, karena kontraktor sering lebih memperhatikan penekanan biaya daripada mencapai toleransi yang sangat ketat. Mesin yang digunakan untuk masing-masing proses memerlukan pengaturan yang berbeda agar dapat memaksimalkan jalannya produksi serta mengelola konsumsi energi secara tepat. Produsen harus menyeimbangkan faktor-faktor ini saat memilih antara kedua opsi tersebut sesuai dengan kebutuhan proyek tertentu mereka.

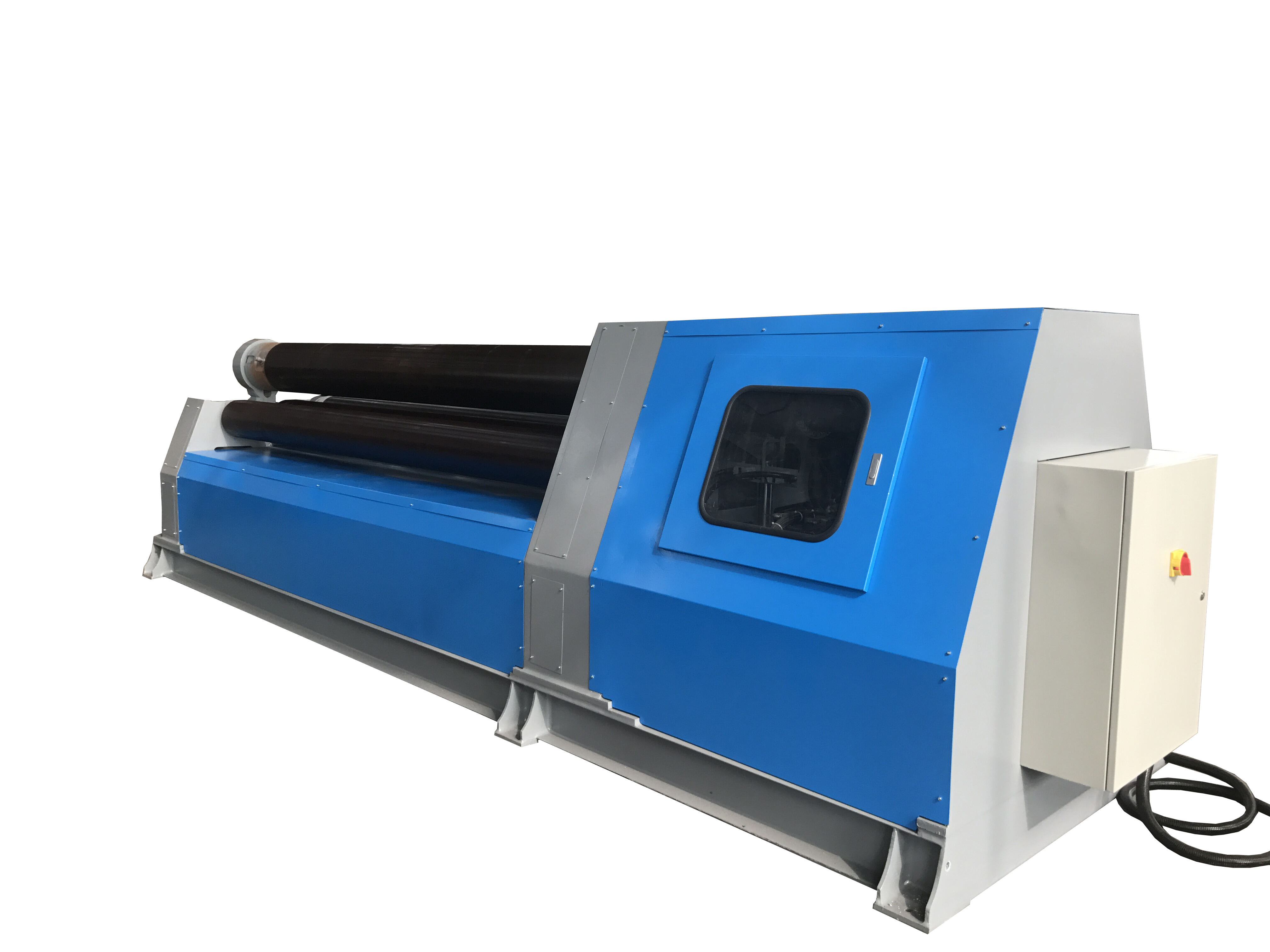

Jenis dan Perkembangan Mesin Rolling Baja: Dari Manual hingga CNC

Perkembangan mesin rolling baja—dari sistem manual menuju sistem terkendali komputer—mencerminkan pergeseran lebih luas ke arah otomatisasi, presisi, dan efisiensi operasional dalam manufaktur modern.

Mesin Rolling Manual dan Semi-Otomatis: Alur Kerja Tradisional

Dahulu, sistem rolling sepenuhnya dilakukan secara manual dengan operator yang melakukan penyesuaian dan memeriksa ketebalan secara manual. Ketika versi semi-otomatis muncul, sistem ini menambahkan bantuan mekanis untuk hal-hal seperti pengumpanan coil, yang mengurangi waktu produksi sekitar 20 persen dibanding pekerjaan sepenuhnya manual menurut penelitian Ponemon dari tahun 2023. Namun demikian, meskipun dengan peningkatan ini, sebagian besar bengkel hanya mampu menghasilkan sekitar 40 hingga 60 lembar per jam karena seseorang harus terus-menerus mengawasi proses selama operasi.

Pabrik Rolling Otomatis dan Integrasi dengan Lini Produksi Cerdas

Pabrik otomatis modern menggunakan pengendali logika terprogram (PLC) untuk menyinkronkan kecepatan rol dengan sistem konveyor, memungkinkan operasi terus-menerus tanpa henti. Saat diintegrasikan dengan platform manufaktur yang mendukung IoT, sistem-sistem ini memanfaatkan data sensor secara real-time untuk menyesuaikan parameter secara dinamis, mengurangi limbah material sebesar 15–30% dalam pengolahan logam lembaran berdasarkan tolok ukur tahun 2024.

Mesin Rolling CNC: Meningkatkan Efisiensi hingga 40%

Kehadiran teknologi Computer Numerical Control atau CNC benar-benar mengubah tingkat ketelitian dalam proses rolling logam berkat aktuator penggerak servo yang akurasinya mencapai sekitar plus minus 0,05 milimeter pada umumnya. Mesin CNC terbaru ini bahkan mengintegrasikan algoritma machine learning untuk menentukan jalur alat yang lebih efisien, sehingga membuat mesin beroperasi sekitar 40 persen lebih cepat dibandingkan operasi milling manual konvensional, tanpa mengorbankan konsistensi produk dari satu batch ke batch lainnya. Yang membuat sistem ini sangat andal adalah kemampuannya bekerja secara mulus dengan paket perangkat lunak CAD CAM. Waktu persiapan untuk komponen rumit juga turun drastis; bentuk kompleks yang dulu memakan waktu delapan jam penuh hanya untuk konfigurasi kini dapat diselesaikan dalam waktu kurang dari 45 menit.

Komponen Utama dan Pemeliharaan Mesin Rolling Baja

Mesin giling baja bergantung pada komponen presisi tinggi dan rutinitas perawatan yang teratur untuk memastikan keandalan, umur panjang, dan keluaran yang konsisten.

Roller dan Konfigurasi Roll pada Pabrik Penggilingan Modern

Roller membentuk tulang punggung mesin giling, memberikan tekanan yang tepat untuk menipiskan material atau membentuk ulang penampangnya. Saat ini terdapat beberapa konfigurasi standar dalam praktik industri—misalnya susunan 2-high untuk operasi dasar, sistem 4-high ketika dibutuhkan presisi lebih tinggi, serta mesin cluster rumit yang mampu menangani pekerjaan berat. Alur yang dibuat pada roller tertentu membantu membentuk produk seperti batang tulangan dan batang logam, sementara roller halus digunakan untuk menggulung lembaran datar dan pelat tebal tanpa distorsi. Mengganti baja biasa dengan material paduan yang lebih keras juga memberikan perbedaan signifikan. Uji coba industri menunjukkan bahwa roller yang ditingkatkan kualitasnya ini tahan sekitar 40 persen lebih lama sebelum harus diganti, sehingga mengurangi frekuensi downtime dan menekan biaya perawatan secara keseluruhan.

Bantalan, Rumah Bantalan, dan Sistem Penggerak: Menjamin Stabilitas Operasional

- Bantalan : Bantalan rol tirus mengelola beban aksial dan radial dalam operasi kecepatan tinggi, meminimalkan gesekan antara rol yang berputar dan rangka tetap.

- Rumah : Rumah baja yang diperkuat menyerap gaya dinamis melebihi 12 ton selama proses rolling panas, memastikan integritas struktural.

- Sistem penggerak : Motor AC tersinkronisasi mempertahankan kontrol torsi yang presisi pada celah roll serapat 0,5 mm, penting untuk deformasi yang seragam.

Pemeriksaan kesejajaran secara berkala mencegah 78% dari hentian tak terencana yang disebabkan oleh ketidaksejajaran mekanis (Jurnal Teknik Industri, 2023).

Tantangan Umum Pemeliharaan dan Praktik Terbaik

Tantangan utama dalam perawatan mesin rolling meliputi:

| Tantangan | Solusi | Frekuensi |

|---|---|---|

| Keausan permukaan rol | Penggilingan ulang atau pelapisan kromium | Setiap 500 jam operasi |

| Pemanasan berlebih pada bantalan | Pemeriksaan viskositas pelumas | Setiap minggu |

| Kebocoran hidrolik | Penggantian segel dan uji tekanan | Triwulanan |

Penerapan strategi pemeliharaan prediktif—seperti analisis getaran dan pencitraan termal—mengurangi waktu henti sebesar 30%. Pencatatan harian penyimpangan operasional semakin mendukung deteksi dini kerusakan dan terbukti memperpanjang umur peralatan hingga 7–12 tahun di lingkungan yang berat.

Tren Masa Depan: Industri 4.0, Otomatisasi, dan Penggulungan Baja Berkelanjutan

Sensor Cerdas dan Pemeliharaan Prediktif Mengurangi Waktu Henti hingga 30%

Saat ini, sebagian besar pabrik rolling modern dilengkapi sensor IoT yang melacak segala sesuatu mulai dari perubahan suhu hingga getaran peralatan dan tanda-tanda keausan saat terjadi. Data terbaru mengenai Tren Industri Baja untuk tahun 2024 menunjukkan sesuatu yang menarik tentang sistem pemantauan cerdas ini. Pabrik yang menerapkan pemeliharaan prediktif berdasarkan data sensor melaporkan waktu henti tak terduga berkurang sekitar 30 persen dibandingkan dengan pabrik yang menunggu kerusakan terjadi terlebih dahulu. Apa yang membuat hal ini semakin baik? Algoritma pembelajaran mesin canggih menganalisis catatan kinerja masa lalu dan benar-benar dapat memprediksi kapan suatu komponen kemungkinan akan rusak, yaitu antara satu hingga dua minggu sebelumnya. Hal ini memberi tim pemeliharaan peringatan cukup awal sehingga mereka dapat memperbaiki masalah sebelum produksi terganggu.

AI dan Digital Twins dalam Optimasi Mesin Rolling Baja

Teknologi digital twin menciptakan salinan virtual dari mesin rolling mill dunia nyata, memungkinkan produsen menguji perubahan proses tanpa mengganggu jalannya produksi. Ketika dipadukan dengan kecerdasan buatan, sistem ini mengurangi waktu persiapan sekitar 25% dan membuat toleransi ketebalan yang selama ini bermasalah menjadi jauh lebih konsisten—sekitar 12% lebih baik. Sistem menyesuaikan kecepatan rol dan menerapkan tekanan yang tepat sesuai jenis baja yang melewati jalur produksi serta kondisinya saat itu. Penyesuaian cerdas ini berarti pabrik membuang jauh lebih sedikit material sebagai sisa dibandingkan metode tradisional.

Inovasi Berkelanjutan: Mengurangi Penggunaan Energi di Mesin Rolling Mill

Sistem penggerak regeneratif bekerja dengan menangkap energi yang dihasilkan saat rol-rol berat melambat selama operasi, kemudian mengalirkan kembali daya yang tertangkap tersebut untuk menjalankan peralatan lain di sekitar pabrik. Kami telah melihat penghematan energi mencapai sekitar 15 persen dalam beberapa pengaturan uji coba hingga saat ini. Melihat perbaikan hijau lainnya, para produsen mulai melakukan eksperimen dengan tungku annealing berbahan bakar hidrogen sebagai pengganti yang tradisional, sementara yang lain telah beralih ke pelumas berbasis nabati untuk proses rolling mereka yang jelas-jelas mengurangi limbah berbahaya. Sistem pendingin air juga semakin cerdas, dengan banyak operasi kelas atas berhasil mendaur ulang hampir seluruh air proses mereka saat ini, meskipun mencapai angka sempurna 95 persen masih memerlukan penyesuaian halus tergantung pada pengaturan spesifik.

Jalan ke Depan: Teknologi Rolling yang Cerdas, Ramah Lingkungan, dan Terkoneksi

Generasi terbaru peralatan rolling kini mengintegrasikan teknologi blockchain untuk melacak kualitas sepanjang rantai produksi, serta sistem IoT yang membantu pabrik-pabrik berbeda bekerja sama selama proses peleburan, rolling, dan finishing. Salah satu uji coba terbaru di sebuah pabrik di Jerman mencatat penurunan waktu pengiriman sekitar 40% setelah semua sistem ini terhubung. Terdapat pula perkembangan menarik dalam metode pembentukan bantuan laser yang berpotensi mengurangi limbah material hingga sekitar 22%, tanpa mengorbankan persyaratan kekuatan ASTM yang penting. Kemajuan-kemajuan ini menunjukkan lompatan besar berikutnya dalam industri manufaktur baja menurut banyak pelaku industri—menjadikannya tidak hanya lebih cepat, tetapi juga lebih baik bagi bisnis maupun lingkungan dalam jangka panjang.

FAQ

Apa perbedaan utama antara hot rolling dan cold rolling?

Penggulungan panas dilakukan pada suhu tinggi, biasanya antara 900 hingga 1200 derajat Celsius, dan digunakan untuk memproduksi produk dalam jumlah besar seperti balok-I dan rel, sedangkan penggulungan dingin dilakukan pada suhu ruangan untuk mencapai ketepatan tinggi, kekuatan, dan permukaan halus, sehingga ideal untuk aplikasi bodi otomotif dan pelindung elektronik.

Apa saja aplikasi umum dari baja canai panas?

Baja canai panas umumnya digunakan dalam proyek konstruksi besar seperti jembatan, pembuatan kapal, dan aplikasi baja struktural karena efisiensi biayanya dan kemudahan produksinya.

Bagaimana proses canai dingin meningkatkan sifat baja?

Canai dingin meningkatkan kekuatan baja melalui penguatan regangan serta memperbaiki kualitas permukaan dan ketepatan ketebalan, sehingga cocok untuk produk yang membutuhkan toleransi sempit dan tekstur halus.

Apa saja perkembangan dalam teknologi penggulungan baja?

Kemajuan terkini mencakup integrasi AI, IoT, dan sistem pemeliharaan prediktif untuk meningkatkan efisiensi operasional, mengurangi konsumsi energi, dan meminimalkan waktu henti, serta praktik berkelanjutan seperti sistem penggerak regeneratif dan penggunaan pelumas ramah lingkungan.

Mengapa sensor cerdas digunakan dalam pabrik rol modern?

Sensor cerdas menyediakan data operasional secara real-time, membantu dalam pemeliharaan prediktif yang mengurangi waktu henti tak terduga dengan memungkinkan deteksi dini dan intervensi terhadap kegagalan yang mungkin terjadi.