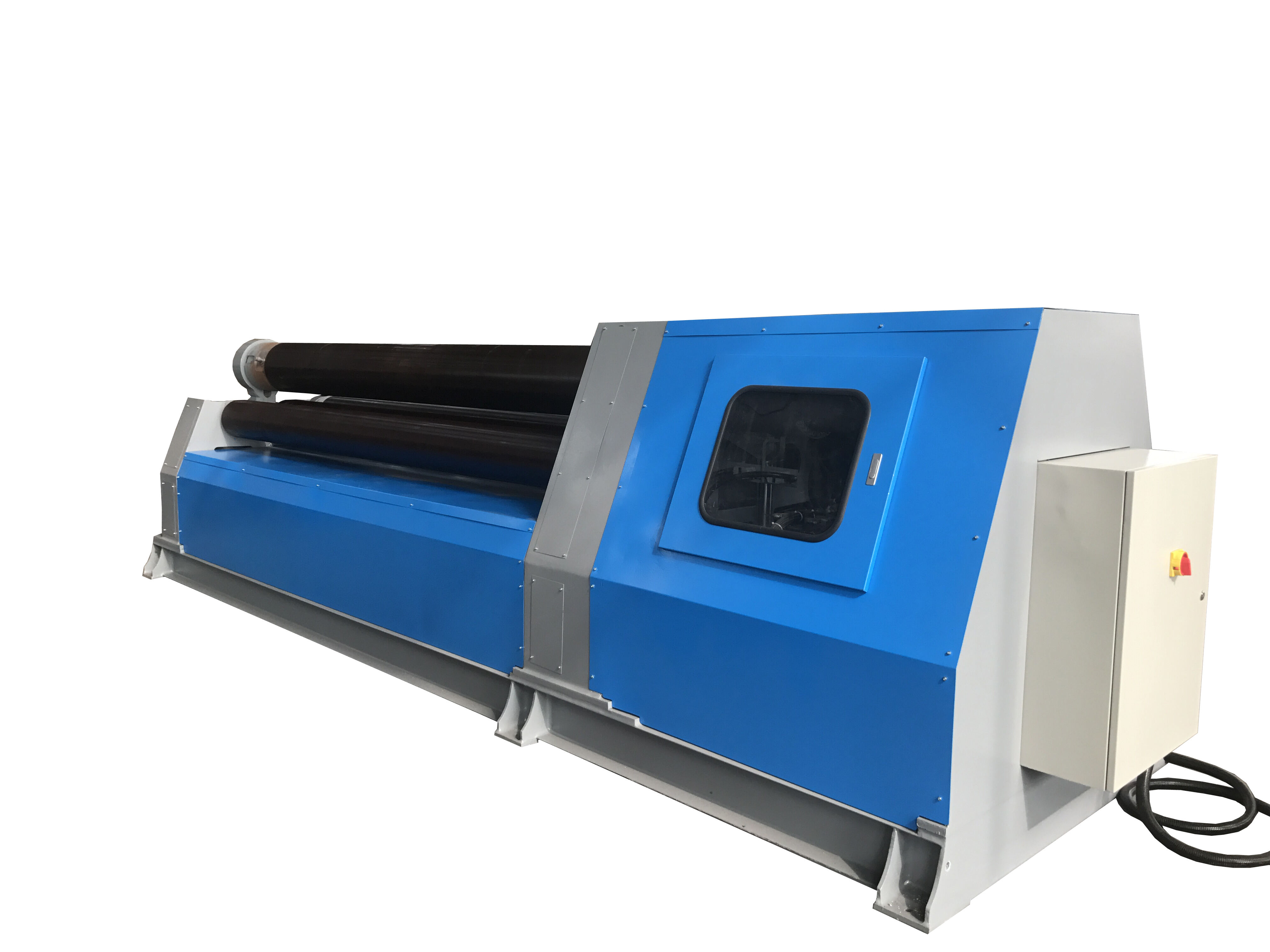

Bagaimana Mesin Rolling Pelat CNC Meningkatkan Presisi dan Efisiensi dalam Pembentukan Logam

Peran Teknologi CNC dalam Otomatisasi Pembengkokan Lembaran Logam

Teknologi CNC benar-benar telah mengubah cara kita membengkokkan pelat logam saat ini. Alih-alih mengandalkan metode konvensional, teknologi ini mengambil desain CAD dan mengubahnya menjadi instruksi yang tepat bagi mesin, sehingga tidak perlu lagi menyesuaikan secara manual hal-hal seperti ketebalan pelat atau jari-jari lentur. Keunggulan utamanya? Mesin-mesin ini mampu mencapai akurasi sudut hingga sekitar 0,1 derajat, yang pada dasarnya merupakan standar yang dibutuhkan produsen saat membuat komponen untuk pesawat terbang atau mobil di mana presisi sangat penting. Waktu persiapan juga menjadi keuntungan besar lainnya. Sebagian besar bengkel melaporkan pengurangan pekerjaan persiapan mereka antara 30 hingga 50 persen dibandingkan dengan rol mekanis tradisional. Dan mesin ini tetap mampu mempertahankan kecepatan yang cukup tinggi, sekitar 8 hingga 12 meter per menit, bahkan saat bekerja dengan material keras seperti pelat baja tahan karat.

Kontrol Digital dan Pemantauan Real-Time untuk Output yang Konsisten

Penggulung pelat CNC saat ini dilengkapi dengan sensor gaya dan encoder sudut yang memantau seberapa besar material melengkung selama proses penggulungan. Sistem secara otomatis menyesuaikan tekanan hidrolik sesuai kebutuhan untuk mengatasi efek springback setelah rol dilepaskan. Operator di lantai produksi dapat memeriksa pembacaan langsung mengenai keselarasan celah rol dan distribusi torsi di seluruh mesin menggunakan HMI praktis yang disukai semua orang. Seluruh konfigurasi ini menciptakan loop umpan balik yang menjaga akurasi dimensi sekitar 95 hingga hampir 100% antara berbagai proses produksi. Cukup mengesankan, terutama mengingat sistem ini bekerja sama baiknya untuk pekerjaan rumit seperti membuat komponen asimetris atau berbentuk kerucut yang dulu menjadi masalah besar bagi metode tradisional.

Meningkatkan Repeatabilitas dan Mengurangi Kesalahan Manusia Melalui Otomatisasi

Roller pelat CNC modern mengingat urutan bending terbaik untuk pekerjaan berulang, mencapai toleransi sekitar 0,05 mm yang sangat penting saat membuat ribuan bagian identik. Mesin-mesin ini dilengkapi dengan pemeriksaan cerdas yang dapat mendeteksi masalah pada ketebalan material atau kecepatan pengumpanan ke dalam sistem bahkan sebelum proses rolling dimulai. Untuk bengkel yang bekerja dengan baja struktural, fitur otomatis semacam ini mengurangi limbah material hingga dua pertiga hingga tiga perempat. Hal ini sangat menentukan dalam pembuatan seperti kapal tekan atau casing turbin, di mana bentuk lengkungan yang tepat mutlak diperlukan demi alasan keselamatan dan kinerja.

Penggulungan Pelat CNC di Sektor Industri Berat: Pembuatan Kapal dan Konstruksi

Fabrikasi Lambung Kapal dan Vessel Tekanan di Industri Pembuatan Kapal dengan Penggulungan Presisi Tinggi

Mesin rolling pelat CNC modern dapat membuat bagian lambung melengkung dengan akurasi dimensi sekitar 1,5 mm, yang memenuhi sebagian besar persyaratan teknik maritim untuk kinerja hidrodinamika yang baik. Sistem canggih ini mampu menangani pelat baja setebal 6 inci dan membentuknya menjadi komponen silindris untuk bejana tekan, mengurangi kesalahan pengukuran yang dulu sering menghambat sekitar 12% dari seluruh proyek fabrikasi. Penyesuaian otomatis untuk bentuk crown membantu menjaga kelengkungan yang konsisten sepanjang bagian lambung sepanjang 40 kaki, sehingga kapal lebih tahan terhadap gelombang dan mampu mendistribusikan beban stres secara merata di seluruh strukturnya.

Mengkustomisasi Roller Pelat CNC untuk Proyek Jembatan, Terowongan, dan Infrastruktur

Proyek infrastruktur memerlukan proses rolling pelat yang adaptif untuk jari-jari bervariasi—mulai dari lengkungan terowongan 3 meter hingga kurva jembatan 100 meter. Mesin CNC modern memberikan fleksibilitas ini melalui:

- Sinkronisasi multi-sumbu : Mengoordinasikan rol atas dan panduan samping untuk geometri kompleks

- Memori material : Mengkompensasi lenturan balik pada baja berkekuatan tinggi seperti ASTM A572

- Penanganan ketebalan yang bervariasi : Memproses pelat dari 0,5" hingga 8" tanpa pergantian alat

Sebuah studi tahun 2023 terhadap 45 proyek jembatan menemukan bahwa komponen hasil rolling CNC mengurangi pekerjaan ulang perakitan sebesar 72% dibandingkan metode manual.

Memenuhi Tuntutan Struktural dalam Produksi Komponen Melengkung Skala Besar

Rolling pelat CNC mengatasi tantangan utama dalam manufaktur industri berat:

| Persyaratan | Tantangan Metode Manual | Solusi CNC | Faktor Peningkatan |

|---|---|---|---|

| balok melengkung 50 ton | Tekanan crown tidak konsisten | Sinkronisasi hidrolik | repetitivitas 89% |

| toleransi 1/4" pada busur 30' | Pengukuran berbasis templat | Koreksi waktu nyata terpandu laser | presisi 0,02" |

| Transisi dual-radius | Beberapa fase pemasangan | Pembengkokan asimetris yang dapat diprogram | siklus 3X lebih cepat |

Kemampuan ini sangat penting untuk menggulung baja AR400 setebal 4" yang digunakan dalam peralatan penambangan, di mana diperlukan ketahanan terhadap benturan dan permukaan yang pas secara presisi.

Aplikasi Canggih dalam Sistem Dirgantara dan Energi Terbarukan

Memproduksi Nacelle Mesin dan Bagian Fuselage dalam Manufaktur Dirgantara

Mesin rolling pelat CNC mampu membengkokkan material keras seperti paduan titanium dan komposit serat karbon menjadi lengkungan rumit yang dibutuhkan untuk nacelle mesin dan panel fuselage. Menurut beberapa penelitian yang dipublikasikan tahun lalu di jurnal Materials, saat membuat nacelle komposit dengan metode rolling CNC ini, umurnya cenderung 15 hingga bahkan 20 persen lebih lama sebelum menunjukkan tanda-tanda keausan dibandingkan komponen logam lembaran biasa. Mesin-mesin ini memiliki kontrol yang sangat presisi, akurat hingga plus atau minus 0,1 milimeter, sehingga semua bagian dapat dirakit dengan mulus bersama komponen turbin. Hal ini penting karena masalah kecil pada aliran udara di sekitar pesawat dapat menyebabkan kerugian finansial besar seiring waktu—sesuatu yang ingin dihindari produsen karena biayanya mencapai sekitar tujuh ratus empat puluh ribu dolar AS per tahun hanya untuk bahan bakar yang terbuang bagi setiap pesawat yang terdampak.

Pembuatan Menara Turbin Angin dan Rumah Rotor dengan Presisi CNC

Roller pelat CNC memberikan dampak nyata di sektor energi terbarukan, terutama dalam membangun menara turbin angin besar yang dapat mencapai ketinggian sekitar 160 meter. Mesin-mesin ini menjaga ketebalan dinding tetap konsisten pada pelat baja dengan ketebalan sekitar 8 hingga 40 mm. Artinya, masalah pada lasan berkurang, suatu hal yang sebelumnya menyebabkan keterlambatan proyek lepas pantai sekitar 12% karena banyaknya perbaikan yang diperlukan. Ketika melihat rumah rotor, otomatisasi CNC mencapai akurasi dimensi hampir sempurna sekitar 99,7%. Tingkat presisi ini secara signifikan mengurangi kerugian gesekan. Tanpa akurasi seperti ini, pembangkit listrik tenaga angin bisa kehilangan produksi listrik sekitar 2,3 terawatt jam setiap tahun untuk setiap seribu turbin yang dipasang.

Menyeimbangkan Desain Ringan dan Integritas Struktural pada Komponen Kritis

Saat mengerjakan komponen aerospace atau sistem energi, para insinyur menghadapi tantangan untuk mengurangi berat tanpa mengorbankan integritas struktural. Teknologi rolling CNC telah terbukti sangat berharga dalam hal ini, menciptakan panel fuselage aluminium-litium dengan ketebalan yang bervariasi di seluruh permukaannya. Panel-panel ini mencapai hasil yang mengesankan—sekitar 30% lebih ringan dibanding desain tradisional, namun tetap memenuhi standar FAA untuk kekuatan tekan sebesar 150 kN per meter persegi. Melihat ke ranah aplikasi lain, instalasi energi pasang surut juga mendapat manfaat dari inovasi serupa. Proses CNC yang sama membentuk aluminium kelas maritim 5083 menjadi penopang bergelombang yang tahan terhadap korosi air laut selama puluhan tahun, kadang bahkan lebih dari 25 tahun. Dan semua ini dicapai dengan penghematan material sekitar 18%, sehingga membuat struktur-struktur ini tidak hanya tahan lama tetapi juga hemat biaya dalam jangka panjang.

Mentransformasi Produksi Otomotif dan Mesin Berat dengan Rolling Pelat CNC

Komponen Chassis dan Rangka Bergulir dengan Toleransi Ketat untuk Keselamatan Kendaraan

Penggulungan pelat CNC menciptakan komponen chassis dengan toleransi sekitar ±0,5 mm, yang memenuhi sebagian besar persyaratan keselamatan tabrakan internasional. Saat membentuk lengkungan kompleks dari baja berkekuatan tinggi atau paduan aluminium, proses ini menjaga integritas sifat material—sesuatu yang sangat penting untuk rangka truk, casing baterai kendaraan listrik (EV), dan elemen struktural serupa. Mesin-mesin ini memiliki hasil yang dapat diulang hingga sekitar 98,7%, sehingga hampir menghilangkan masalah distorsi dan springback yang sering terjadi pada metode bending manual tradisional. Produsen menemukan hal ini sangat bernilai saat memproduksi komponen yang membutuhkan kualitas konsisten dalam jumlah produksi besar.

Memperluas Skala Produksi dalam Manufaktur Otomotif Menggunakan Penggulung Pelat Otomatis

Roller pelat CNC yang mengotomatisasi proses dapat memangkas waktu produksi untuk membuat bagian melengkung sekitar 65% dibandingkan dengan sistem hidrolik konvensional. Produsen terkemuka telah mulai menerapkan pemeriksaan ketebalan secara real time sehingga mereka dapat mempertahankan dimensi yang akurat meskipun berjalan pada kecepatan lebih dari 12 meter per menit. Hal ini memungkinkan mereka terus memproduksi sistem knalpot dan lengan suspensi tanpa henti tanpa masalah kualitas. Dengan sekitar 8 dari 10 perusahaan otomotif saat ini mendorong peningkatan otomasi, banyak instalasi roller pelat CNC kini bekerja bersama robot yang secara otomatis menangani material. Bersama-sama mereka membentuk sel manufaktur lengkap yang beroperasi secara mandiri dari awal hingga akhir, yang sangat masuk akal untuk kebutuhan produksi skala besar di mana konsistensi paling penting.

Bagian FAQ

Apa itu pelorotan pelat CNC?

Penggulungan pelat CNC melibatkan penggunaan teknologi kontrol numerik komputer (CNC) untuk mengotomatisasi pembengkokan pelat logam dengan presisi tinggi. Teknologi ini menggunakan desain CAD untuk memberikan instruksi yang tepat kepada mesin, meningkatkan ketelitian dan mengurangi kesalahan manual.

Bagaimana penggulungan pelat CNC meningkatkan efisiensi?

Mesin penggulungan pelat CNC menyederhanakan proses persiapan, memangkas waktu persiapan sebesar 30 hingga 50%, serta mempertahankan produksi berkecepatan tinggi bahkan pada material yang kuat. Teknologi ini menghasilkan alur kerja yang lebih efisien dibandingkan metode tradisional.

Di industri mana penggulungan pelat CNC banyak digunakan?

Penggulungan pelat CNC banyak digunakan di industri seperti pembuatan kapal, konstruksi, dirgantara, energi terbarukan, manufaktur otomotif, dan produksi mesin berat, di mana presisi dan efisiensi sangat penting.

Bagaimana penggulungan pelat CNC memberi manfaat bagi industri dirgantara?

Dalam industri aerospace, pelingkaran pelat CNC dapat membentuk material seperti paduan titanium dan komposit serat karbon menjadi lengkungan kompleks untuk nacelle mesin dan bagian fuselage, memastikan presisi tinggi serta mengurangi keausan seiring waktu.

Apakah teknologi CNC dapat membantu mengurangi limbah produksi?

Ya, mesin pelingkaran pelat CNC yang dilengkapi dengan pemeriksaan cerdas dan fitur otomatis secara signifikan meminimalkan limbah material dengan mendeteksi masalah sejak dini dalam proses, terutama bernilai dalam aplikasi baja struktural.

Daftar Isi

- Bagaimana Mesin Rolling Pelat CNC Meningkatkan Presisi dan Efisiensi dalam Pembentukan Logam

- Penggulungan Pelat CNC di Sektor Industri Berat: Pembuatan Kapal dan Konstruksi

- Aplikasi Canggih dalam Sistem Dirgantara dan Energi Terbarukan

- Mentransformasi Produksi Otomotif dan Mesin Berat dengan Rolling Pelat CNC

- Bagian FAQ