Apa Itu Press Brake dan Perannya dalam Fabrikasi Logam?

Definisi dan fungsi utama press brake dalam pengerjaan logam

Mesin press brake merupakan salah satu mesin kritis yang digunakan untuk membengkokkan pelat logam secara akurat melalui penerapan gaya yang terkontrol. Secara dasar, yang terjadi adalah logam dijepit di antara dua bagian utama—punch di bagian atas dan die di bawahnya. Saat tekanan diberikan, hasilnya berbagai jenis lipatan seperti bentuk V standar, bentuk U, atau sudut tertentu sesuai kebutuhan pekerjaan. Yang membuat proses ini begitu bernilai adalah kemampuannya mengubah pelat datar biasa menjadi struktur yang berguna seperti enclosure industri, bracket pemasangan, dan berbagai komponen rangka yang dibutuhkan di sektor manufaktur. Kini, sebagian besar press brake modern mampu mencapai toleransi yang sangat ketat sekitar plus-minus 0,1 derajat menurut data Moore Machine Tools tahun 2025. Tingkat akurasi semacam inilah yang menjelaskan mengapa mesin ini ditemukan di mana-mana, mulai dari pabrik mobil hingga jalur perakitan pesawat terbang dan bahkan lokasi konstruksi di mana ketepatan sangat penting.

Evolusi sejarah dan signifikansi industri press brake

Kisah mesin press brake bermula pada bengkel-bengkel pandai besi abad ke-19. Seiring waktu, mesin-mesin ini mengalami cukup banyak transformasi, beralih dari sistem tuas dasar menuju versi hidrolik yang lebih canggih pada tahun 1950-an. Selama Perang Dunia II, perkembangan benar-benar melonjak karena pabrik-pabrik membutuhkan berbagai macam komponen presisi untuk pesawat terbang dan peralatan militer lainnya. Maju ke masa kini, menurut data FMA tahun 2023, press brake menangani sekitar 63% seluruh pekerjaan bending di bengkel fabrikasi Amerika. Angka tersebut menunjukkan betapa pentingnya peran mesin-mesin ini dalam produksi skala besar maupun praktik manufaktur yang efisien. Yang menarik adalah sejak dekade 1980, ketika kontrol numerik komputer mulai diintegrasikan ke dalam sistem ini, para produsen tiba-tiba mampu membuat bentuk-bentuk rumit secara berulang-ulang dengan hampir tidak memerlukan kerja manual.

Komponen Utama Press Brake: Anatomi Mesin Bending

Rangka, Meja, Ram, Punch, dan Die: Bagian Struktural dan Fungsional Utama

Mesin press brake biasanya bergantung pada sekitar lima bagian utama untuk menghasilkan tekukan akurat pada logam. Pertama, terdapat rangka baja yang kuat dan dilas menjadi satu. Rangka ini menjaga stabilitas seluruh mesin saat tekanan diterapkan selama operasi. Selanjutnya, terdapat meja yang terpasang di bagian bawah rangka dan berfungsi untuk memegang lower die dalam posisi tetap. Di sisi lain terdapat komponen ram yang bergerak naik-turun. Bergantung pada sistem tenaga yang digunakan—silinder hidrolik, mekanisme konvensional, atau motor servo elektrik generasi terbaru—ram mendorong punch ke arah material yang akan dibentuk. Saat hal ini terjadi, logam dipaksa mengikuti bentuk die di bawahnya, menghasilkan tekukan presisi yang dicari para produsen.

Sistem Punch dan Die: Bagaimana Peralatan Menentukan Geometri Tekukan

Sudut dan radius tekukan sangat bergantung pada seberapa baik punch cocok dengan die. Tekukan standar biasanya dihasilkan dengan menggunakan punch berbentuk V beserta setup die yang sesuai. Namun, ketika menggunakan peralatan sudut lancip, produsen dapat mencapai radius yang lebih kecil yang sering dibutuhkan untuk komponen tertentu. Hal penting yang perlu diingat adalah lebar bukaan die memiliki pengaruh besar terhadap jumlah gaya yang diperlukan selama operasi penekukan. Bukaan yang lebih sempit sebenarnya membutuhkan sekitar 30% gaya tambahan untuk material dengan ketebalan yang sama dibandingkan dengan die yang lebih lebar. Faktor ini sangat berpengaruh terhadap biaya produksi. Perusahaan yang memiliki perpustakaan alat (tooling library) yang baik akan mengalami peningkatan signifikan dalam alur kerja karena menghabiskan lebih sedikit waktu untuk mengganti alat di antara pekerjaan yang berbeda, yang membuat perbedaan besar dalam fasilitas yang menangani produksi campuran setiap hari.

Backgauge dan Sistem CNC: Memungkinkan Posisi Material yang Presisi

Sistem Kontrol Numerik Komputer (CNC) mengotomatisasi pengukur Belakang , sebuah titik henti yang dapat diprogram untuk mengatur posisi lembaran dengan ketelitian 0,001" pada berbagai sumbu. Model lanjutan menggunakan sensor laser untuk mendeteksi ketidakteraturan material, memastikan lokasi tekukan yang konsisten. Otomasi ini mengurangi waktu persiapan sebesar 40–60% dibandingkan penyetelan manual pada mesin non-CNC.

Perbandingan Sistem Penggerak Hidraulik, Mekanik, dan Listrik-Servo

Sistem penggerak menentukan karakteristik kinerja:

- Hidrolik : Mendominasi pelengkungan ketebalan tinggi (20+ mm baja) dengan daya keluaran lebih dari 6.000 ton, meskipun konsumsi energi 15–20% lebih tinggi dibandingkan alternatif listrik.

- Mekanis : Menawarkan siklus cepat (50+ tekukan/menit) untuk material ringan tetapi kurang presisi dan fleksibilitas untuk aplikasi modern.

- Servo-Elektrik : Memberikan pengulangan sebesar ±0,0002" dan mengurangi konsumsi daya sebesar 50–70% melalui pemulihan energi, ideal untuk tugas presisi tinggi dengan gaya rendah.

Sistem hibrida kini menggabungkan tenaga hidraulik dengan kontrol listrik, memberikan keseimbangan antara kekuatan dan ketelitian untuk kebutuhan manufaktur cerdas.

Cara Kerja Press Brake: Proses Pembengkokan Langkah demi Langkah

Prinsip Kerja: Dari Penerapan Gaya hingga Deformasi Logam

Pembentukan logam terjadi ketika press brake memberikan gaya terpusat melalui suatu punch ke dalam die, yang menyebabkan apa yang disebut deformasi plastis. Saat ram bergerak turun, tekanan yang dihasilkan bergantung pada ketebalan material dan kekuatan tariknya. Ambil contoh baja tahan karat dibandingkan dengan aluminium: baja tahan karat membutuhkan gaya sekitar 25 hingga 30 persen lebih besar untuk dibengkokkan pada ketebalan yang sama. Yang sebenarnya terjadi selama proses ini adalah bagian luar logam diregangkan sementara bagian dalamnya dikompres, menghasilkan pembengkokan yang permanen tanpa ada retakan yang terbentuk pada logam itu sendiri.

Alur Kerja Langkah demi Langkah: Penyelarasan, Pengejangan, Pembengkokan, dan Penarikan

- Penyelarasan : Lembaran logam ditempatkan pada backgauges yang dikendalikan CNC dengan ketelitian ±0,1 mm

- Penjepitan : Penjepit hidrolik mengamankan material untuk mencegah terjadinya slip

- Membungkuk : Ram mendorong punch ke dalam rongga die pada kecepatan 5–15 mm/detik, tergantung pada daktilitas

- Retraksi : Penyesuaian programmable crowning mengkompensasi defleksi sebelum retraksi penuh

Perilaku Material Selama Pembentukan: Springback, Tegangan, dan Ketelitian

Semua logam menunjukkan springback—kembali sebagian ke bentuk asalnya setelah gaya dilepaskan. Baja canai dingin biasanya mengalami springback 2°–5°, sehingga memerlukan strategi overbending. Material yang lebih tipis (<3 mm) menunjukkan variasi springback 30% lebih besar dibandingkan pelat tebal, sehingga memerlukan pengukuran sudut secara real-time untuk mempertahankan toleransi ±0,5°.

Peran CNC dalam Mengotomatisasi dan Memstandarkan Urutan Pembentukan

Sistem CNC modern mengotomatisasi fungsi-fungsi utama:

- Penyesuaian gaya untuk batch dengan ketebalan campuran

- Koreksi adaptif menggunakan sensor springback

- Optimasi toolpath untuk meminimalkan waktu siklus

- Manajemen perpustakaan die, mengurangi pergantian setup sebesar 40%

Algoritma machine learning kini memprediksi urutan pembengkokan dengan akurasi 98%, secara signifikan mengurangi coba-coba pada pekerjaan khusus.

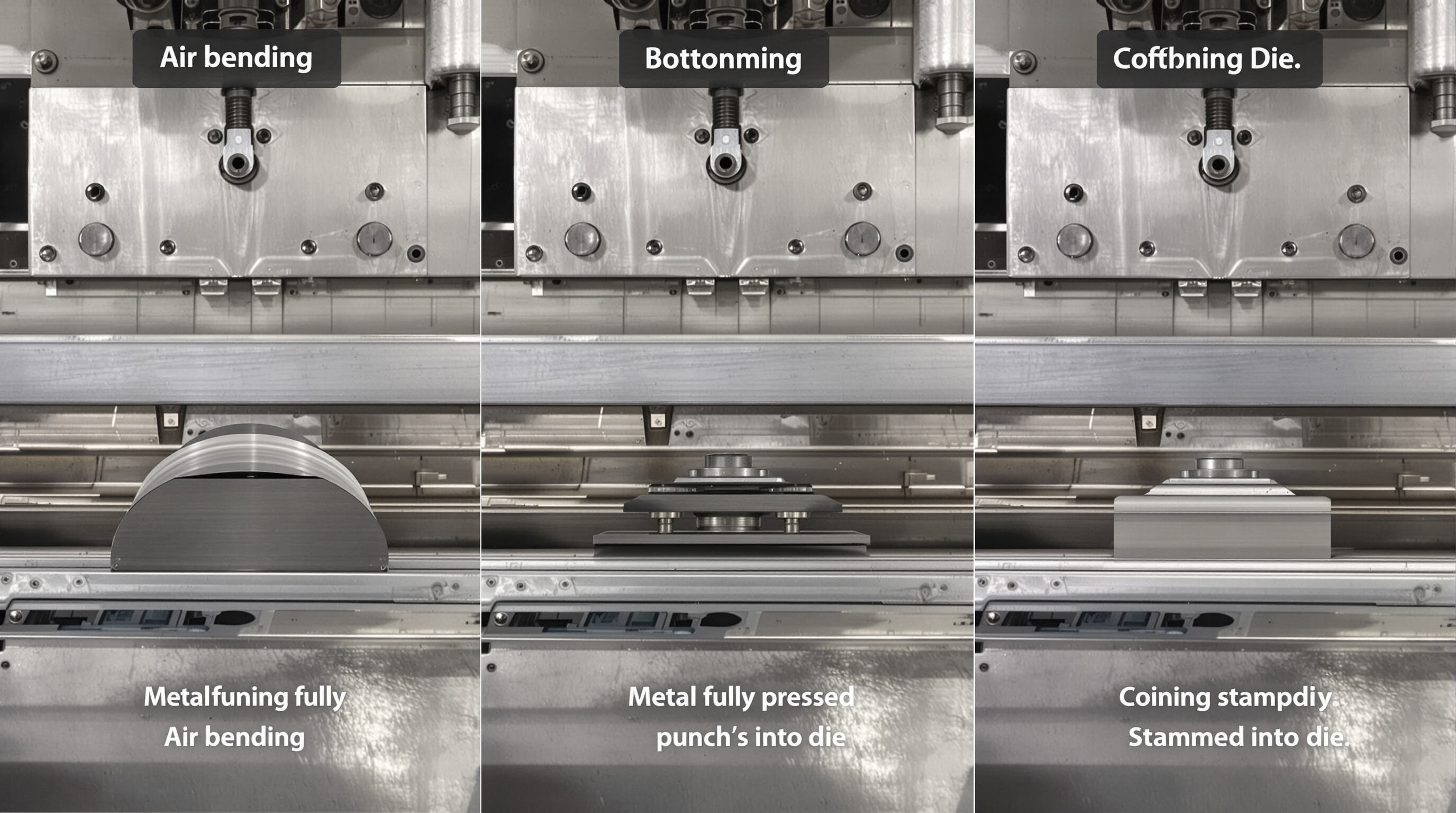

Metode Pembengkokan Umum: Air Bending, Bottoming, dan Coining

Air bending vs. bottoming vs. coining: Teknik, kebutuhan gaya, dan presisi

Secara dasar, ada tiga cara kerja press brake dalam operasi forming logam. Pertama adalah bending udara (air bending), di mana sebenarnya masih ada celah antara punch dan die saat membentuk bagian logam. Metode ini membutuhkan gaya sekitar 20 hingga 30 persen lebih sedikit dibandingkan teknik lainnya, menjadikannya cukup efisien untuk banyak aplikasi. Kelemahannya? Bagian cenderung mengalami springback sekitar 2 hingga 5 derajat setelah dibentuk, sehingga perlu dilakukan penyesuaian untuk mencapai sudut akhir yang diinginkan. Selanjutnya adalah bottoming, di mana material ditekan sepenuhnya masuk ke dalam rongga die. Metode ini membutuhkan gaya sekitar empat hingga enam kali lebih besar dibandingkan air bending, tetapi memberikan ketelitian yang jauh lebih baik dengan akurasi plus-minus setengah derajat, karena logam mengalami deformasi plastis secara lengkap selama prosesnya. Terakhir adalah coining, yang benar-benar memberikan tekanan tinggi dengan kebutuhan gaya delapan hingga sepuluh kali lebih besar dibandingkan air bending. Hal ini hampir menghilangkan seluruh masalah springback, menghasilkan sudut yang sangat konsisten dalam rentang plus-minus 0,1 derajat. Tingkat ketelitian ini membuat coining menjadi pilihan ideal untuk komponen-komponen kritis yang digunakan dalam industri kedirgantaraan dan medis. Namun, produsen perlu menyadari bahwa keausan alat meningkat secara signifikan dalam metode ini, yaitu sekitar tiga ratus persen lebih besar dibandingkan metode lainnya.

Kelebihan dan kekurangan masing-masing metode bending dalam lingkungan produksi

| Metode | Keunggulan | Keterbatasan |

|---|---|---|

| Pelengkungan Udara | Biaya peralatan rendah, fleksibilitas sudut ganda | Memerlukan kompensasi springback |

| Bottoming | Reproduksibilitas tinggi, efisien untuk produksi massal | Memerlukan cetakan khusus per sudut |

| Pemukulan | Presisi ekstrem untuk aplikasi kritis | penggunaan energi 5x lebih besar dibanding air bending |

Perhitungan gaya dan pengaruh ketebalan material terhadap pemilihan metode

Kebutuhan gaya meningkat seiring dengan ketebalan material dan metode:

- Pelengkungan Udara : $ Gaya = \frac{1.42 \times UTS \times Panjang \times Tebal^2}{Lebar Die} $

- Bottoming : 4–6x gaya pembengkokan udara

- Pemukulan : 8–10x gaya pembengkokan udara

Baja di atas 5 mm biasanya memerlukan coining, sedangkan aluminium berdiameter tipis (1–3 mm) sangat cocok untuk pembengkokan udara.

Meminimalkan pergantian alat sambil mempertahankan ketelitian pembengkokan

Mesin bending CNC mengurangi waktu pergantian alat sebesar 40% melalui:

- Penyetel belakang berpemandu laser (posisi ±0,02 mm)

- Perpustakaan die pintar yang menyimpan lebih dari 200 profil alat

- Kontrol gaya adaptif yang mengkompensasi variasi material

Alat modular memungkinkan pergantian antara pembengkokan udara dan bottoming dalam waktu kurang dari tiga menit tanpa perlu kalibrasi ulang.

Sistem Kontrol Mesin Bending: NC vs. CNC dalam Manufaktur Modern

Perbedaan antara Mesin Bending NC dan CNC dalam Kontrol dan Fleksibilitas

Mesin bending NC (Numerical Control) memerlukan penyetelan manual untuk sudut bending dan tenaga, sehingga presisi terbatas pada keterampilan operator. Sistem CNC (Computer Numerical Control) mengotomatisasi input ini melalui logika pemrograman, mencapai ketelitian berulang ±0,001 inci. Model CNC mendukung kontrol sumbu Z dan crowning adaptif, sedangkan mesin NC umumnya hanya mengelola sumbu X/Y.

| Fitur | Cnc Press Brake | Pelengkung NC |

|---|---|---|

| Kontrol Sumbu | 3+ sumbu (X, Y, Z) | 2 sumbu (X, Y) |

| Presisi | ±0,001 inci dengan koreksi otomatis | ±0,02 inci (pemeriksaan manual) |

| Waktu Pemasangan | 5–15 menit (pengaturan awal) | 30–60 menit |

| Integrasi perangkat lunak | Kompatibel dengan CAD/CAM | Tidak ada |

Cara Integrasi CNC Meningkatkan Presisi dan Kompatibilitas Pabrik Cerdas

Sistem CNC memperbaiki kesalahan springback secara real time dengan memantau gaya dan menyesuaikan posisi ram dalam akurasi 0,1° dari sudut target, mengurangi tingkat limbah sebesar 42% dibandingkan metode NC (Fabrication Insights 2023). Mesin press break CNC yang mendukung IoT terintegrasi dengan sistem ERP, menyinkronkan secara mulus dengan pemotong laser dan robot las dalam lingkungan Industri 4.0.

Manual vs. Pengaturan Otomatis: Efisiensi dalam Operasional Modern

Meskipun mesin NC cocok untuk bengkel prototipe yang memproduksi kurang dari 50 tekukan per bulan, otomasi CNC menjadi lebih efisien secara biaya pada produksi skala besar–mengurangi biaya tenaga kerja per unit sebesar 58% pada batch yang melebihi 500 unit. Namun, sistem NC tetap berguna untuk bengkel yang menangani ukuran pelat tidak teratur atau peralatan lama yang tidak kompatibel dengan standar CNC.

FAQ: Pertanyaan Umum Mengenai Press Brake

Material apa saja yang dapat dibentuk menggunakan press brake?

Mesin press dapat membengkokkan berbagai logam, termasuk baja, aluminium, tembaga, dan kuningan. Pemilihan bahan umumnya bergantung pada aplikasi dan sifat yang dibutuhkan, seperti kekuatan dan ketahanan terhadap korosi.

Apa perbedaan antara pressing hidrolik dan pressing mekanik?

Mesin press hidrolik menggunakan silinder hidrolik untuk mengaplikasikan gaya, menjadikannya ideal untuk bahan tebal dan berat. Mesin press mekanik menggunakan komponen mekanik, menawarkan siklus operasi yang lebih cepat tetapi kurang presisi dibandingkan sistem hidrolik atau servo-elektrik.

Apa yang dimaksud dengan springback dalam pembengkokan logam?

Springback adalah kecenderungan logam untuk kembali sebagian ke bentuk asalnya setelah dibengkokkan, sehingga membutuhkan kompensasi selama proses pembengkokan agar menghasilkan sudut yang akurat.

Mengapa CNC lebih disukai dibandingkan sistem NC konvensional?

Sistem CNC menawarkan presisi otomatis, mengurangi waktu persiapan dan meningkatkan repetabilitas dalam proses produksi. Sistem ini juga lebih terintegrasi dengan teknologi pabrik pintar modern dibandingkan dengan sistem NC.

Daftar Isi

- Apa Itu Press Brake dan Perannya dalam Fabrikasi Logam?

- Komponen Utama Press Brake: Anatomi Mesin Bending

- Rangka, Meja, Ram, Punch, dan Die: Bagian Struktural dan Fungsional Utama

- Sistem Punch dan Die: Bagaimana Peralatan Menentukan Geometri Tekukan

- Backgauge dan Sistem CNC: Memungkinkan Posisi Material yang Presisi

- Perbandingan Sistem Penggerak Hidraulik, Mekanik, dan Listrik-Servo

- Cara Kerja Press Brake: Proses Pembengkokan Langkah demi Langkah

-

Metode Pembengkokan Umum: Air Bending, Bottoming, dan Coining

- Air bending vs. bottoming vs. coining: Teknik, kebutuhan gaya, dan presisi

- Kelebihan dan kekurangan masing-masing metode bending dalam lingkungan produksi

- Perhitungan gaya dan pengaruh ketebalan material terhadap pemilihan metode

- Meminimalkan pergantian alat sambil mempertahankan ketelitian pembengkokan

- Sistem Kontrol Mesin Bending: NC vs. CNC dalam Manufaktur Modern

- FAQ: Pertanyaan Umum Mengenai Press Brake