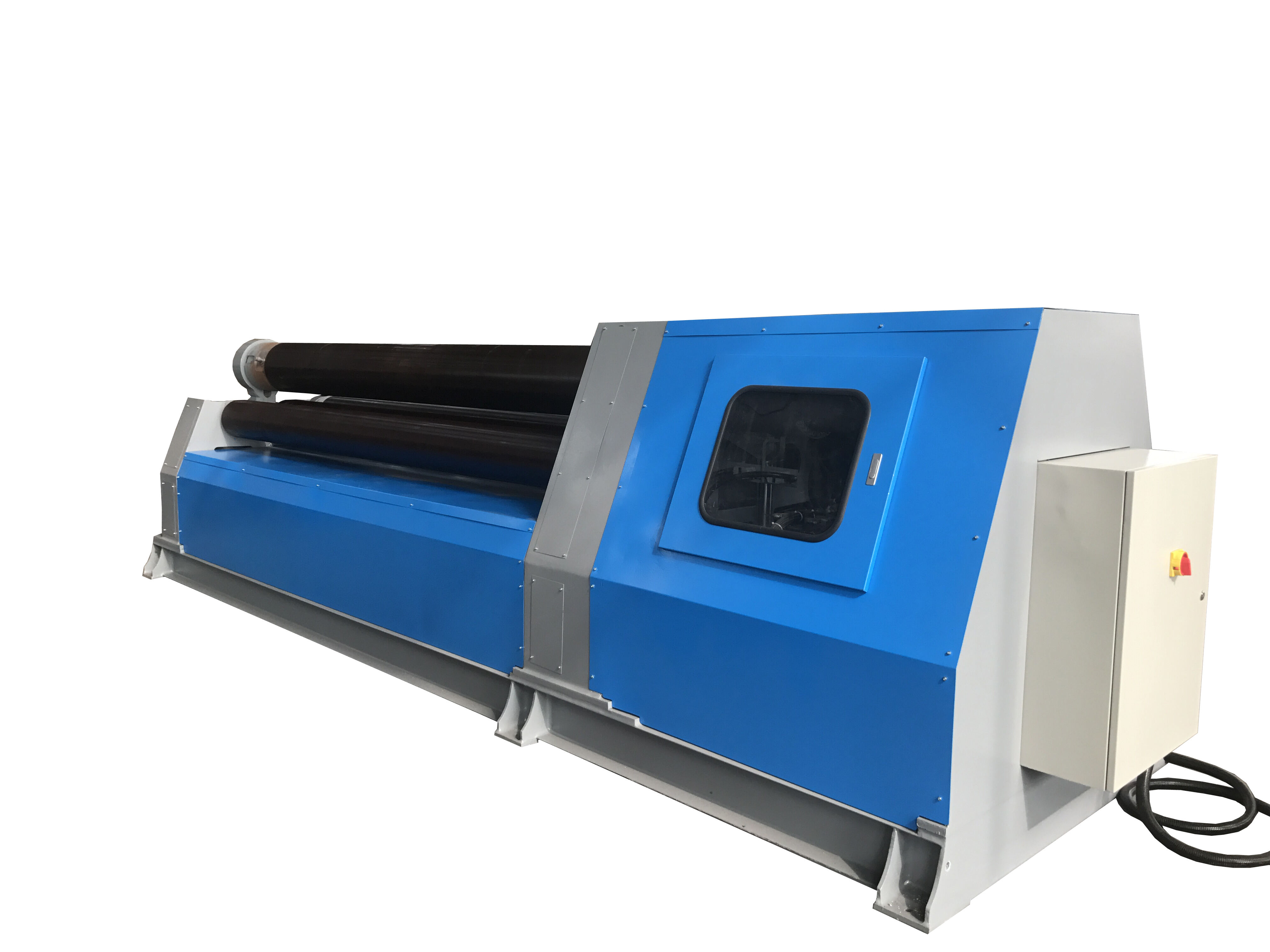

Memahami Kontrol CNC pada Mesin Rolling Pelat

Apa Itu Kontrol CNC dan Cara Kerjanya pada Mesin Rolling Pelat

Sistem CNC yang ditemukan pada mesin rolling pelat modern pada dasarnya mengambil gambar biru digital tersebut dan mengubahnya menjadi gerakan fisik nyata melalui pengendali logika terprogram. Sistem-sistem ini menangani berbagai hal penting selama operasi, termasuk posisi rol, kecepatan putaran, serta seberapa kuat material dijepit. Teknologi yang cukup canggih sebenarnya. Beberapa model canggih terbaru bahkan dapat menyesuaikan jari-jari lentur saat bekerja pada material berdasarkan karakteristik ketebalan dan kekuatannya secara real-time. Menurut studi terbaru dari Ponemon pada tahun 2023, penyesuaian cerdas semacam ini mengurangi kesalahan persiapan hingga sekitar tiga perempat dibandingkan dengan teknik manual konvensional. Masuk akal memang karena tidak ada yang menginginkan waktu atau bahan terbuang akibat pengaturan yang salah.

Integrasi CNC dengan Sistem Manufaktur Canggih

Pengontrol CNC saat ini berfungsi sebagai titik koneksi utama yang menghubungkan mesin penggulung pelat dengan berbagai sistem, termasuk perangkat lunak ERP, platform CAD/CAM, serta lini produksi cerdas yang dilengkapi teknologi IoT. Ketika semua sistem terhubung dengan benar, gambar rancangan digital dapat dikirim langsung ke mesin tanpa perlu seseorang memprogram setiap instruksi secara manual. Menurut laporan industri terbaru dari tahun 2024, produsen komponen otomotif yang mengadopsi sistem terintegrasi semacam ini mengalami penurunan kebutuhan perbaikan kesalahan setelah proses pembentukan sekitar 40 persen, dan mampu menyelesaikan dua kali lipat lebih banyak pekerjaan dalam waktu yang sama. Peningkatan seperti inilah yang membuat begitu banyak bengkel beralih ke solusi CNC modern.

Kontrol Sumbu Simultan untuk Pembentukan yang Konsisten pada Mesin Penggulung Pelat Elektrik

Dalam permesinan CNC, sistem mengoordinasikan beberapa rol sehingga semuanya bergerak bersamaan, menjaga tekanan tetap merata selama proses pembengkokan. Konfigurasi empat rol menyesuaikan posisi secara vertikal dan horizontal secara bersamaan, yang membantu mencegah pelat bergeser dari posisinya. Menurut studi industri, mesin canggih ini dapat mencapai akurasi sekitar 0,1 mm pada sebagian besar komponen, sekitar 98% di antaranya, bahkan saat menangani material yang sulit seperti baja kekuatan tinggi. Beberapa produsen melaporkan hasil yang lebih baik dibandingkan lainnya tergantung pada konfigurasi peralatan khusus mereka serta pengalaman operator.

Menghubungkan Desain dan Eksekusi: Peran Kontroler CNC

Saat bekerja dengan pengendali CNC, pada dasarnya mereka mengambil desain CAD 3D tersebut dan mengubahnya menjadi jalur nyata yang dapat diikuti oleh alat pemotong, sekaligus mempertimbangkan kecenderungan material untuk kembali ke bentuk semula atau melengkung setelah diproses. Sistem yang lebih canggih saat ini bahkan akan menyesuaikan urutan pelipatan secara dinamis, dengan memperhatikan pengukuran ketebalan secara real time agar semuanya tetap berada dalam spesifikasi yang ditentukan. Dan saat menangani bagian berbentuk kerucut secara khusus, pengendali modern melakukan perhitungan untuk menentukan posisi tepat roler sepanjang lintasannya. Beberapa mesin mampu menangani hingga 1200 titik data setiap satu meter benda kerja, yang mengurangi waktu terbuang akibat harus terus-menerus menyesuaikan secara manual melalui metode coba-coba.

Umpan Balik Data Real-Time dan Pengendalian Loop-Tertutup untuk Ketepatan

Sensor tertanam dalam mesin rol pelat CNC mengukur torsi dan lenturan sebanyak 500 kali per detik, menciptakan loop umpan balik terus-menerus. Jika rol menyimpang 0,05 mm melebihi batas yang telah diprogram, sistem melakukan koreksi posisi sumbu dalam waktu 0,2 detik. Para produsen melaporkan penurunan 68% pada jumlah bagian yang dibuang setelah menerapkan sistem CNC loop-tertutup ini, serta waktu siklus yang 30% lebih cepat.

Kemajuan Presisi dan Akurasi dalam Mesin Rol Pelat CNC

Akurasi yang Ditingkatkan dalam Pengecoran Logam Melalui Otomatisasi CNC

Ketepatan mesin rolling pelat CNC berasal dari kemampuannya untuk memprogram urutan pembengkokan secara otomatis sambil melakukan penyesuaian selama proses berlangsung. Mesin-mesin ini memiliki sistem kontrol loop tertutup yang memeriksa posisi setiap rol sebanyak 50 hingga 100 kali setiap detiknya. Pemantauan yang sangat sering seperti ini memungkinkan produsen mencapai toleransi sangat ketat sekitar plus atau minus 0,1 milimeter saat mengerjakan bagian-bagian penting seperti rumah turbin. Menurut berbagai laporan industri, beralih ke otomasi CNC mengurangi kesalahan geometris yang mengganggu sekitar dua pertiga dibandingkan metode manual tradisional. Alasannya? Karena hal tersebut menghilangkan faktor kesalahan manusia yang tak terhindarkan serta menjaga tekanan yang diterapkan tetap konsisten sepanjang proses.

Pelebaran Pelat: Sistem Statik vs. Sistem Dinamis yang Dapat Disesuaikan

Teknologi CNC modern mengubah kompensasi pelebaran melalui kemampuan penyesuaian dinamis:

| Fitur | Pelebaran Statik | Pelebaran Dinamis CNC |

|---|---|---|

| Waktu Penyesuaian | Pra-setel sebelum operasi | Terus menerus selama proses rolling |

| Kompensasi material | Profil ketebalan tetap | Umpan balik sensor ketebalan real-time |

| Ketepatan tipikal | ±1,2 mm | ±0,3 mm |

Metode kontrol canggih ini memungkinkan koreksi otomatis terhadap springback material, terutama efektif saat memproses paduan baja berkekuatan tinggi.

Bagaimana CNC Meningkatkan Konsistensi Pembengkokan pada Geometri yang Kompleks

Mesin rolling pelat CNC menjaga konsistensi sudut dalam rentang ±0,5° pada bending multi-sumbu melalui kontrol servo yang tersinkronisasi pada semua rol. Sistem secara otomatis mengkompensasi lenturan alat selama operasi pembentukan kerucut, memastikan ketebalan dinding yang seragam pada geometri kompleks seperti saluran spiral dan volute kompresor.

Otomatisasi dan Efisiensi Operasional dalam Rolling Pelat CNC

Dari Operasi Manual ke Cerdas: Evolusi Sistem Kontrol

Mesin rolling pelat CNC saat ini hampir sepenuhnya menghilangkan penyesuaian hidrolik manual lama tersebut. Sebagai gantinya, mesin menggunakan antarmuka pemrograman yang menangani semua urutan pembengkokan secara otomatis. Waktu persiapan kini sekitar 45% lebih cepat dibandingkan metode tradisional yang dulu kita kenal. Sistem baru ini bekerja bersama penangan material robotik dan sensor IoT canggih, sehingga perpindahan dari desain CAD langsung ke bagian jadi terjadi hampir tanpa hambatan. Operator lantai produksi saat ini hanya memantau semuanya melalui dashboard pusat, bukan terus-menerus memeriksa jangka atau menyetel tuas secara manual seperti yang harus mereka lakukan sebelum tahun 2015.

Peningkatan Kapasitas Produksi dan Throughput dengan Teknologi CNC

Roller pelat CNC yang otomatis dapat mengurangi waktu siklus sekitar 30% dibandingkan dengan versi manualnya karena mampu mengoordinasikan parameter seperti kecepatan umpan, sudut lentur, dan posisi rol. Presisi ini berasal dari motor servo canggih yang menjaga ketepatan hingga sekitar 0,1 derajat selama ratusan siklus, sehingga secara signifikan mengurangi limbah material akibat bagian-bagian yang tidak sesuai. Dan satu lagi keunggulan mesin-mesin ini: mereka dilengkapi sistem umpan balik loop tertutup yang pada dasarnya dapat menentukan seberapa besar material akan melenting kembali setelah ditekuk, lalu melakukan penyesuaian secara langsung. Artinya pabrik tidak perlu menghentikan produksi setiap kali ada penyesuaian, sehingga operasi tetap berjalan lancar dari hari ke hari.

Mengurangi Biaya Tenaga Kerja dan Kesalahan Manusia Melalui Otomasi

Dalam lingkungan manufaktur volume tinggi, otomatisasi CNC telah mengurangi jumlah operator rolling plat sekitar 60%. Komponen juga kini memenuhi standar ISO 9013 jauh lebih baik dibanding sebelumnya. Tugas-tugas yang dulu rentan kesalahan, seperti menyesuaikan kompensasi crown atau menangani pre bending asimetris, kini ditangani melalui algoritma yang terintegrasi dalam sistem kontrol adaptif mesin. Perubahan ini secara drastis mengurangi tingkat pekerjaan ulang—menurun dari 8,2% hingga hanya 0,9% menurut laporan terbaru Metmac dari tahun 2024. Keselamatan di tempat kerja juga meningkat. Jumlah kecelakaan yang melibatkan titik jepitan dan cedera akibat ketegangan berulang turun hampir tiga perempat sejak tahun 2018 karena pekerja tidak lagi perlu menyentuh mesin secara langsung selama operasi.

Keselamatan di Tempat Kerja dan Peningkatan Ergonomi dengan Rolling Plat CNC

Operasi Terotomatisasi Meningkatkan Keselamatan Operator

Mesin rolling pelat CNC saat ini mengurangi keterlibatan operator secara langsung karena dilengkapi dengan urutan bending yang telah diprogram sebelumnya. Mesin-mesin berkualitas lebih baik memiliki berbagai fitur keselamatan bawaan saat ini. Bayangkan tombol berhenti darurat, kunci pengaman yang mencegah kecelakaan, serta sistem overload yang aktif secara otomatis ketika tekanan terlalu tinggi atau perataan menyimpang dari batas normal sekitar 15%. Menurut sebuah studi yang diterbitkan dalam Industrial Safety Journal tahun lalu, tempat kerja yang menggunakan mekanisme keselamatan ini mengalami cedera sekitar sepertiga lebih sedikit dibanding bengkel yang masih mengandalkan operasi manual. Selain itu, proses produksi tetap konsisten sepanjang siang dan malam tanpa memerlukan pengawasan terus-menerus dari pekerja.

Pengurangan Kelelahan Operator dan Peningkatan Ergonomi Alur Kerja

Kontrol CNC mengurangi semua gerakan berulang dengan menjalankan jalur alat yang telah ditentukan dan secara otomatis menyesuaikan posisi rol sesuai kebutuhan. Layar sentuh saat ini juga cukup intuitif, sehingga pekerja tidak perlu repot lagi memainkan mikrometer kecil. Sudah berlalu masa-masa harus memutar kenop sebanyak 12 hingga 18 kali untuk setiap penyesuaian pelat. Menurut para pekerja yang benar-benar menggunakan sistem ini setiap hari, terdapat pengurangan nyeri otot dan nyeri sendi sekitar sepertiga dibandingkan dengan sistem lama, berdasarkan penelitian dari University of Manufacturing Health tahun lalu. Dan jangan lupakan pemantauan waktu nyata melalui dashboard pusat. Teknisi kini dapat mengawasi beberapa mesin sekaligus tanpa harus bolak-balik di lantai produksi, sehingga mengurangi waktu yang terbuang serta risiko keselamatan akibat perpindahan konstan antar stasiun.

Tren Masa Depan: AI, Pemeliharaan Prediktif, dan Integrasi CNC Generasi Berikutnya

Sistem CNC Berbantuan AI untuk Penyesuaian Tekuk Waktu Nyata

Mesin rolling pelat CNC terbaru kini menggabungkan kecerdasan buatan yang membaca karakteristik material dan menyesuaikan pengaturan bending secara real-time. Perangkat lunak cerdas menerima masukan dari sensor tekanan dan aliran kamera untuk mendapatkan lengkungan yang tepat, sehingga mengurangi pemborosan pekerjaan sekitar 30% saat membuat komponen pesawat dan pesawat luar angkasa. Yang membuat sistem ini benar-benar unggul adalah kemampuannya dalam menangani masalah springback secara otomatis—sesuatu yang dulu membuat para insinyur frustrasi dengan metode konvensional, terutama saat bekerja dengan logam keras seperti titanium atau paduan baja canggih.

Pemeliharaan Prediktif dan IoT pada Mesin Rolling Pelat CNC

Ketika sensor IoT terhubung ke pengendali CNC, berbagai kemungkinan baru terbuka untuk mengatasi masalah perawatan sebelum terjadi. Data yang dikumpulkan dari hal-hal seperti tingkat getaran, perubahan suhu, dan pengukuran torsi pada mesin rolling pelat dimasukkan ke dalam model pembelajaran mesin canggih ini. Dan apa yang terjadi? Model-model ini benar-benar dapat mendeteksi kegagalan bantalan lebih dari 400 jam sebelum terjadi kerusakan. Beberapa produsen ternama telah melihat penurunan waktu henti tak terencana sekitar 25% setelah menerapkan sistem pemeliharaan prediktif ini menurut Mills Machine Works pada tahun 2024. Artinya, biaya perawatan secara keseluruhan menjadi lebih rendah, serta komponen-komponen tersebut bertahan jauh lebih lama—kita bicara tambahan umur sekitar 18 hingga 22 bulan bagi komponen kritis tersebut.

Generasi Berikutnya dari Teknologi Rolling Pelat Cerdas

Generasi terbaru mesin rol pelat CNC kini hadir dengan fitur self-calibrating berkat teknologi digital twin. Mesin-mesin ini dapat menyinkronkan desain CAD-nya secara langsung dengan proses pemesinan yang terjadi di lantai produksi. Beberapa produsen yang mengadopsi teknologi ini sejak awal melaporkan pengurangan waktu persiapan sekitar 15 persen setelah mulai menggunakan simulasi berbasis cloud untuk jalur alat. Simulasi ini mempertimbangkan faktor-faktor seperti seberapa besar mesin melengkung di bawah tekanan dan perubahan akibat penumpukan panas. Kita juga melihat sistem hybrid di mana presisi CNC digabungkan dengan lengan robotik untuk penanganan komponen. Kombinasi ini memberikan dampak besar pada operasi yang melibatkan pelat tebal lebih dari 50 mm, di mana sebelumnya pekerja harus terus-menerus melakukan penyesuaian secara manual.

Bagian FAQ

Bagaimana mesin rolling pelat CNC meningkatkan akurasi?

Mesin rolling pelat CNC meningkatkan akurasi melalui kemampuannya memprogram urutan pembengkokan secara otomatis dan melakukan penyesuaian secara real-time. Mesin ini secara rutin memantau posisi rol, sehingga memungkinkan toleransi yang ketat.

Apa saja fitur keselamatan yang dimiliki mesin rolling pelat CNC modern?

Mesin CNC modern dilengkapi dengan urutan yang telah diprogram sebelumnya, tombol berhenti darurat, kunci pengaman, dan sistem kelebihan beban. Fitur-fitur ini meningkatkan keselamatan dengan mengurangi keterlibatan operator secara langsung.

Bagaimana otomatisasi CNC memengaruhi biaya tenaga kerja?

Otomatisasi CNC mengurangi biaya tenaga kerja dengan menurunkan kebutuhan operasi manual, memangkas tingkat kesalahan, serta meningkatkan konsistensi produksi.

Apa peran AI dalam sistem CNC?

AI mengoptimalkan pengaturan pembengkokan secara real-time dengan menganalisis karakteristik material dan umpan balik sensor, sehingga meningkatkan presisi dan mengurangi limbah material.

Daftar Isi

-

Memahami Kontrol CNC pada Mesin Rolling Pelat

- Apa Itu Kontrol CNC dan Cara Kerjanya pada Mesin Rolling Pelat

- Integrasi CNC dengan Sistem Manufaktur Canggih

- Kontrol Sumbu Simultan untuk Pembentukan yang Konsisten pada Mesin Penggulung Pelat Elektrik

- Menghubungkan Desain dan Eksekusi: Peran Kontroler CNC

- Umpan Balik Data Real-Time dan Pengendalian Loop-Tertutup untuk Ketepatan

- Kemajuan Presisi dan Akurasi dalam Mesin Rol Pelat CNC

- Otomatisasi dan Efisiensi Operasional dalam Rolling Pelat CNC

- Keselamatan di Tempat Kerja dan Peningkatan Ergonomi dengan Rolling Plat CNC

- Tren Masa Depan: AI, Pemeliharaan Prediktif, dan Integrasi CNC Generasi Berikutnya

- Bagian FAQ