Integrasi Teknologi Hidrolik dan CNC

Evolusi Sistem Hidrolik dalam Gunting Guillotine

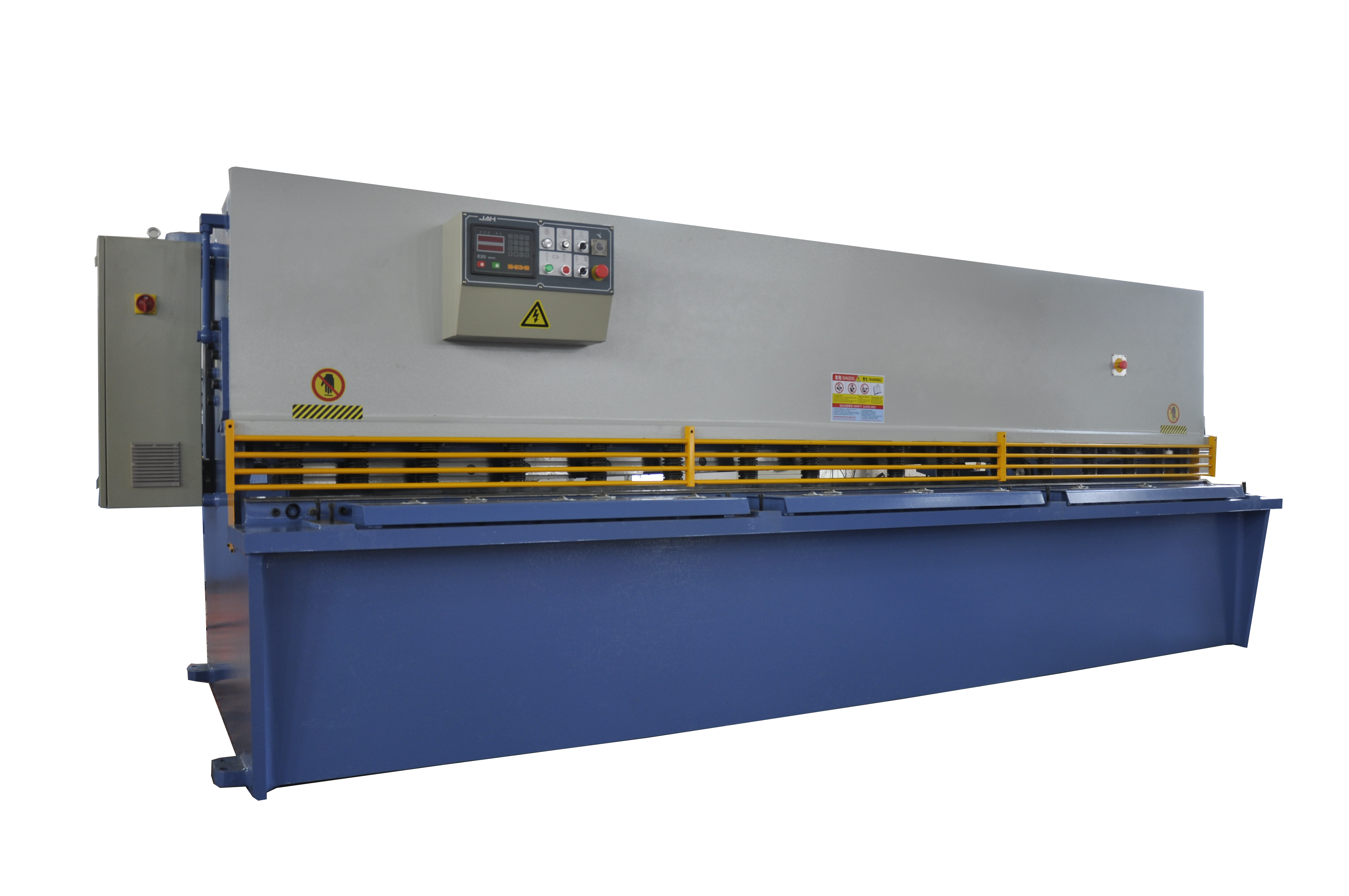

Kinerja gunting guillotine ditingkatkan secara signifikan berkat bantuan sistem hidrolik seiring berjalannya waktu. Desain awal Gunting Guillotine adalah proses mekanis yang tidak hanya tidak efisien, tetapi juga kaku. Dengan mengintegrasikan sistem hidrolik, terobosan teknologi utama - seperti kontrol tekanan dan peningkatan efisiensi kekuatan pemotongan - dibawa ke dalam praktik, mendefinisikan ulang pemotongan logam. Saat ini, mesin pemotong logam hidrolik lebih cepat dan hemat energi, sehingga digunakan lebih luas di perusahaan modern. Sebagai contoh, beberapa model hidrolik menawarkan kecepatan pemotongan hingga 30 persen lebih cepat - yang dapat meningkatkan produktivitas secara signifikan. Contoh historis, seperti evolusi mesin pemotong hidrolik, menunjukkan bahwa inovasi seperti kalibrasi tekanan otomatis dapat menghasilkan operasi yang lebih halus dan lebih cepat, yang mengarah pada hasil produksi yang lebih tinggi.

Peran Kontrol CNC dalam Pemotongan Presisi

Penerapan teknologi Computer Numerical Control (CNC) pada mesin pemotong guillotine merupakan faktor penting dalam pencapaian pemotongan yang akurat. Dengan bantuan sistem kontrol CNC, penyesuaian presisi serta sistem umpan balik terintegrasi dapat lebih mengoptimalkan proses pemotongan untuk akurasi yang lebih tinggi. Akurasi yang dinyatakan pada mesin pemotong guillotine CNC telah terbukti jauh lebih tinggi dibanding toleransi metode konvensional dan dapat dengan pasti dikatakan mendekati nol atau sangat dekat dengan nol. Jenis akurasi tersebut mencegah pemborosan material, yang sangat vital untuk manufaktur yang ekonomis, dan juga berarti produk akhir dengan kualitas lebih tinggi. Selain itu, teknologi CNC memastikan kendali yang lebih besar atas parameter pemotongan, sehingga spesifikasi produsen dapat dipenuhi dengan lebih konsisten dan efisien.

Sinkronisasi dengan Mesin Pembevel Plat

Sinkronisasi sistem hidrolik pada mesin gunting guillotine dengan mesin pembengkok plat diperlukan untuk menyusun pabrik sepenuhnya otomatis. Sesuai dengan hal tersebut, koordinasi seperti itu antara operasi telah dikenal memungkinkan peningkatan efisiensi dalam proses-proses tersebut, misalnya, waktu set-up yang berkurang, penanganan material yang meningkat, dll. Dalam masa lalu ini telah terbukti melalui studi kasus tetapi dapat dilihat bahwa di mana mesin pembengkok plat hidrolik disinkronkan dengan benar dengan mesin gunting guillotine, ada jauh lebih sedikit leher botol dalam proses produksi. Sinkronisasi sesuai standar teknis, seperti protokol komunikasi digital, berguna dalam konteks ini. Hasilnya adalah alur kerja yang lebih lancar, yang berarti jalur produksi menjadi lebih efisien dan lebih skalabel, dan para produsen mampu menghasilkan produksi yang meningkat tanpa penurunan kualitas atau kecepatan.

Kemajuan dalam Otomasi dan Fitur Cerdas

Mesin Pemotong Guillotine Berbasis IoT

Penyertaan Internet of Things (IoT) dalam pemotong guillotine membawa pemantauan pemeliharaan dan analitik prediktif ke generasi berikutnya dan memungkinkan akses ke operasi yang lebih cerdas. Karena mesin-mesin ini terhubung dalam IoT, Anda dapat mengumpulkan data secara real time, yang dapat membantu meminimalkan waktu henti dengan menghasilkan pemberitahuan pemeliharaan prediktif dan diagnostik. Menurut Industry Week, perusahaan manufaktur mampu memprediksi kapan peralatan akan gagal sehingga mempertahankan tingkat produktivitas operasional yang lebih tinggi. Mengurangi waktu henti berarti produktivitas yang lebih baik dan hasil akhir yang lebih baik. Grup LVD adalah salah satu perusahaan yang telah berhasil menerapkan kemampuan IoT, meningkatkan efisiensi operasional dan menyediakan data kritis tentang kondisi dan kinerja mesin. Perkembangan ini mencerminkan tren menuju lingkungan produksi yang semakin canggih teknologi, terhubung, dan otomatis.

Optimasi Proses Berbasis AI

Mesin pemotong guillotine menggunakan analisis dan adaptasi cerdas dalam proses pemotongan, kecerdasan buatan (AI) mengoptimalkan parameter pemotongan dan mempercepat waktu siklus. Melalui deteksi pola dan variabel, AI dapat mengidentifikasi kemungkinan peningkatan untuk memenangkan proses dan beroperasi dengan cara yang lebih efisien sambil menurunkan biaya. Contoh dari studi kasus yang dibagikan Manufacturing Tomorrow menunjukkan bagaimana operasi yang ditingkatkan oleh AI menghasilkan pengurangan 20% dalam waktu siklus serta penghematan biaya yang signifikan. Aplikasi-aplikasi ini tidak hanya mengoptimalkan proses tetapi juga memberi informasi tentang tren masa depan di mana integrasi AI memiliki potensi untuk menjadi standar dalam lingkungan manufaktur. Berkat teknologi baru seperti algoritma pembelajaran mesin, para produsen sekarang memiliki alat untuk memanfaatkan kekuatan AI demi akurasi dan kecepatan yang lebih besar.

Integrasi dengan Sistem Press Brake

Dalam aplikasi di mana pemanjang dan gunting hidrolik dapat diintegrasikan, terjadi peningkatan penggunaan gunting guillotine bersama dengan sistem pemanjang untuk solusi manufaktur yang fleksibel dan efisiensi penanganan material yang lebih baik. Integrasi ini memungkinkan mereka beralih dari operasi pemotongan ke pembengkokan tanpa waktu downtime, yang menghasilkan waktu setup yang lebih pendek dan kapasitas penanganan material yang lebih besar. Trumpf memiliki aplikasi sukses dari jenis ini yang menunjukkan bahwa sinkronisasi gunting guillotine dengan sistem pemanjang menghasilkan jalur produksi yang terorganisir dengan baik dan rentang produksi yang diperluas. Keuntungan dari fusi seperti ini tercermin dalam peningkatan versatilitas, melalui mana teknologi dapat dipersonalisasi dan diterapkan dalam manufaktur untuk memenuhi berbagai permintaan industri. Tren ini menyoroti kebutuhan untuk mengintegrasikan teknologi agar dapat menciptakan lingkungan manufaktur yang lincah dan responsif, yang sangat penting untuk menghadapi permintaan pasar yang berubah.

Presisi yang Ditingkatkan dan Kompatibilitas Material

Memotong Alumunium Bertekanan Tinggi dengan Bilah yang Diperbaiki

Pengembangan bilah telah memungkinkan mesin pemotong logam hidraulik untuk memproses alium dengan kekuatan sedang dan tinggi secara cepat. Selain itu, para produsen telah menghasilkan bilah terbaru yang tahan aus sehingga hemat biaya. Jadi, misalnya, bilah canggih seperti ini memiliki masa pakai lebih lama, yang menghasilkan penggantian yang lebih jarang dan biaya downtime yang lebih sedikit. Pemotongan alium kuat semakin banyak diminta dalam industri otomotif dan penerbangan, di mana diperlukan bagian yang tahan lama di bawah suhu dan tekanan tinggi. Industri-industri ini memanfaatkan ketepatan dan keandalan dalam kinerja pemotongan teknologi bilah terbaru.

Penyesuaian Celah Adaptif untuk Plat Tipis hingga Tebal

Dengan perkembangan pesat teknologi, mesin CNC bersenjata mekanis lahir, dan mesin pemotong CNC guillotine juga memiliki fungsi kesenjangan yang dapat disesuaikan secara sangat praktis. Kekeliruan ini menghasilkan hampir tidak ada limbah dan peningkatan produktivitas saat memotong pelat yang lebih tipis serta pelat yang lebih tebal. Fitur ini, menurut temuan penelitian, dapat meningkatkan efisiensi lebih dari 15% karena penghapusan kalibrasi ulang manual. Produsen terkemuka, khususnya di bidang rekayasa presisi, telah mengintegrasikan fitur-fitur ini ke dalam produk mereka untuk menciptakan barang-barang yang tak tertandingi dalam hal fleksibilitas dan akurasi, yang telah merevolusi produksi berbagai produk berbasis logam.

Kompatibilitas dengan Bentuk Logam Gulungan

Kesesuaian mesin pelengkung plat hidraulik dengan logam bentuk gulungan sangat penting untuk mewujudkan fleksibilitas fungsional dan memperluas aspek produk. Kemampuan ini memungkinkan mesin untuk memproses berbagai macam bentuk gulungan, yang diperlukan dalam sektor konstruksi dan pembuatan mesin. Sebagai contoh, penjual yang sepenuhnya menerima teknologi yang menjamin kesesuaian tersebut dapat menyediakan portofolio produk yang lebih canggih, serta memanfaatkan peluang bisnis tambahan. Mesin yang dilengkapi dengan kemampuan teknis tertentu, seperti penggulung yang dapat disesuaikan dan bentuk struktural yang kuat, memungkinkan berbagai bentuk menjadi kompatibel dan melimpah dalam produksi, sehingga meningkatkan fleksibilitas peralatan.

Praktik Produksi Berkelanjutan

Unit Kekuatan Hidrolik Hemat Energi

Unit daya hidrolik mesin pemotong guillotine dengan penghematan energi telah membawa darah baru ke dalam operasi mesin pemotong hidrolik dan mencapai tujuan penghematan daya. Sistem-sistem ini memiliki teknologi terdepan yang membuat konsumsi energi efisien dan menghemat banyak uang. Sebagai contoh, pelopor di industri manufaktur telah mengklaim penghematan biaya energi yang dapat melebihi 20%, dan melahirkan potensi penghematan biaya serta efisiensi operasional di seluruh industri. Selain mengurangi biaya operasional, peningkatan seperti ini mendukung inisiatif keberlanjutan yang lebih besar. Mesin pemotong logam ini di antara mesin pemotong hidrolik untuk logam menurunkan harapan konsumsi energi dan mendorong operasi yang ramah lingkungan, sebuah nilai tambah di dunia yang semakin peduli tentang proses yang lebih hijau.

Tren Desain Komponen Daur Ulang

Industri produksi semakin banyak menambahkan elemen daur ulang ke dalam komponen mesin pemotong guillotine, dalam upaya untuk mengurangi jejak lingkungan. Penggunaan kembali dan daur ulang material juga sedang mengalami pemulihan dengan tren ini, mengurangi limbah yang masuk ke tempat pembuangan sampah. Pemasok berkualitas seperti produsen mesin pengerolan pelat tiga gulungan, menetapkan standar untuk teknik desain bertanggung jawab ini, dengan konsumsi limbah yang secara drastis berkurang. Sebagai contoh, dalam beberapa kasus terdapat pengurangan 30% limbah produksi yang berasal dari daur ulang komponen. Selain itu, perkembangan seperti ini melambangkan rasa tanggung jawab korporat yang lebih besar sambil juga membuat produk lebih menarik bagi konsumen yang sekarang cenderung membeli dari perusahaan ramah lingkungan. Penerimaan komponen daur ulang muncul sebagai salah satu tanda utama dari keberlanjutan dalam manufaktur kontemporer.

Inovasi Pengurangan Kebisingan

Perkembangan dalam pengurangan suara adalah penyebab gunting hidraulik yang semakin ramah pengguna dan saat ini sesuai dengan peraturan industri. Dilengkapi dengan teknologi terbaru dalam pengurangan suara, sistem-sistem ini memberikan lingkungan kerja yang tenang dengan mengurangi tingkat kebisingan dalam aplikasi industri. Efek terbukti dari teknologi-teknologi ini juga tercermin dalam beberapa studi kasus di aplikasi lainnya, di mana operator telah mengalami stres akibat kebisingan yang lebih sedikit dan produktivitas tempat kerja yang lebih tinggi. Sistem penyerap getaran dan kotak pelindung dengan pengurangan suara juga semakin populer. Inovasi dalam mesin patah hidraulik tidak hanya meningkatkan kenyamanan operator ke level baru, tetapi juga memenuhi peraturan kebisingan tempat kerja yang semakin ketat dalam komitmen terhadap pemikiran baru dan kesejahteraan karyawan.

Inovasi Keselamatan dan Desain Ergonomis

Pelindung Keamanan Laser dan Teknologi Sensor

Penjaga keamanan dengan sensor pada penyebar mesin logam hidraulik membawa keamanan operator ke level baru. Ini dapat mendeteksi rintangan dan secara otomatis menghentikan mesin, mengurangi risiko cedera. Tanpa fitur-fitur ini, kecelakaan operator sering terjadi. Misalnya, beberapa pabrik melaporkan 40% penurunan kecelakaan setelah menerapkan teknologi keselamatan berbasis sensor. ISO 13849 dan standar industri lainnya mendorong fitur keamanan canggih, menyoroti pentingnya teknologi semacam ini. Sebagian besar aplikasi memerlukan verifikasi dan kalibrasi berkala sistem untuk kinerja terbaik dan keselamatan tempat kerja maksimal.

Pengembangan Antarmuka Ramah Operator

Inovasi terbaru dalam antarmuka operator untuk CNC guillotine shears telah banyak membantu mempermudah penggunaan dan mengoptimalkan proses produksi. Waktu dan MTTR telah dikurangi secara signifikan dengan penggunaan inovasi seperti kontrol layar sentuh dan tata letak perangkat lunak yang lebih sederhana. Penelitian menunjukkan bahwa dengan antarmuka yang mudah digunakan dapat mengurangi kesalahan operator hingga 30% dan meningkatkan produktivitas secara signifikan. Perusahaan seperti Amada dan Trumpf telah berada di garis depan program desain ergonomis untuk memastikan bahwa mesin mereka efisien dan menyenangkan untuk digunakan. Kemajuan ini mencerminkan tekad sektor untuk mengembangkan mesin yang seberapa ramah pengguna sekaligus aman.

Sistem Pengangkutan Limbah Otomatis

Penggunaan sistem penanganan sisa-sisa robotik juga memberikan kontribusi signifikan terhadap peningkatan keselamatan dengan meminimalkan kebutuhan operator untuk menangani sisa-sisa yang sering tajam yang jatuh dari mesin pemanjang pelat hidraulik. Mekanisme ini memungkinkan pengiriman sampah lebih cepat dan membantu mencegah luka sayat dan bahaya keselamatan lainnya. Efisiensi dan keselamatan hingga 25% dilaporkan dalam penggunaan sistem otomatis di mana kesalahan manusia dalam penanganan limbah dihilangkan. Penulis memperkirakan bahwa, di masa depan, sistem-sistem ini akan berkembang lebih jauh berkat kemajuan dalam bidang robotika dan kecerdasan buatan, meningkatkan efektivitas mereka dari segi keselamatan dan operasional. Generasi berikutnya dari penanganan limbah otomatis akan menawarkan lebih banyak lagi untuk sistem keselamatan dan efisiensi mesin.