Laminage à chaud vs laminage à froid : procédés, performances et applications

Comment le laminage à chaud façonne l'acier à haute température

Lorsque l'acier est laminé à des températures supérieures à son point de recristallisation, généralement entre 900 et 1200 degrés Celsius, le métal devient plus facile à façonner sans nécessiter autant de force, et il devient également plus ductile. La méthode du laminage à chaud est devenue assez standard dans les industries pour fabriquer des produits comme les profilés en I pour les bâtiments, les rails de train, ou encore ces plaques d'acier robustes que l'on voit partout. Après avoir subi ce processus de chauffage et de mise en forme, l'acier a tendance à refroidir rapidement, ce qui crée une structure granulaire améliorée à l'intérieur du matériau. Selon certaines données sectorielles issues du rapport sur le traitement des métaux de l'année dernière, cela permet effectivement au produit final d'offrir de meilleures performances dans environ quatre cas sur cinq, considérant toutes les applications industrielles. Toutefois, certains inconvénients méritent d'être mentionnés. La surface a tendance à développer une couche d'oxyde couramment appelée calamine pendant le refroidissement, et les dimensions peuvent varier d'environ un virgule cinq pour cent dans un sens ou dans l'autre. Ces caractéristiques font généralement que l'acier laminé à chaud n'est pas idéal pour des pièces nécessitant des mesures très précises ou des finitions particulièrement lisses.

Laminage à froid pour la précision, la résistance et la finition de surface

Lorsqu'on lamine à froid l'acier à température ambiante, on le comprime essentiellement entre 15 et environ 50 %, ce qui le durcit par écrouissage. Le résultat ? Un acier capable de supporter environ 25 % de tension en plus par rapport à l'acier laminé à chaud. De plus, les surfaces deviennent très lisses, avec souvent une rugosité inférieure à 0,8 micron. La maîtrise de l'épaisseur constitue un autre avantage majeur : les tolérances atteignent environ ± 0,05 millimètre. Une telle précision est cruciale pour les panneaux de carrosserie automobile, les enveloppes de réfrigérateurs et les boîtiers électroniques. Lorsque l'esthétique compte autant que les mesures, l'acier laminé à froid offre de meilleures performances globales.

Comparaison entre l'acier laminé à chaud et l'acier laminé à froid : différences clés et cas d'utilisation

| Propriété | Acier laminé à chaud | Acier laminé à froid |

|---|---|---|

| Température de processus | 900–1200°C | Température ambiante |

| Finition de surface | Oxydé, rugueux (Ra 3–6 µm) | Lisse (Ra 0,4–1,6 µm) |

| Résistance | limite d'élasticité 400–550 MPa | limite d'élasticité 550–800 MPa |

| Applications Typiques | Ponts, construction navale | Carrosseries automobiles, systèmes de chauffage, ventilation et climatisation |

Les rapports de l'industrie montrent que l'acier laminé à froid représente environ 62 % du marché de la fabrication de précision actuellement, car il offre des résultats constants et une meilleure finition de surface. L'acier laminé à chaud reste toutefois largement utilisé dans les grands chantiers de construction, puisque les entrepreneurs accordent souvent plus d'importance à la réduction des coûts qu'à l'obtention de tolérances très serrées. Les machines utilisées pour chaque procédé nécessitent des configurations différentes afin d'optimiser les séries de production et gérer efficacement la consommation d'énergie. Les fabricants doivent donc équilibrer ces facteurs lorsqu'ils choisissent entre ces deux options en fonction des exigences spécifiques de leur projet.

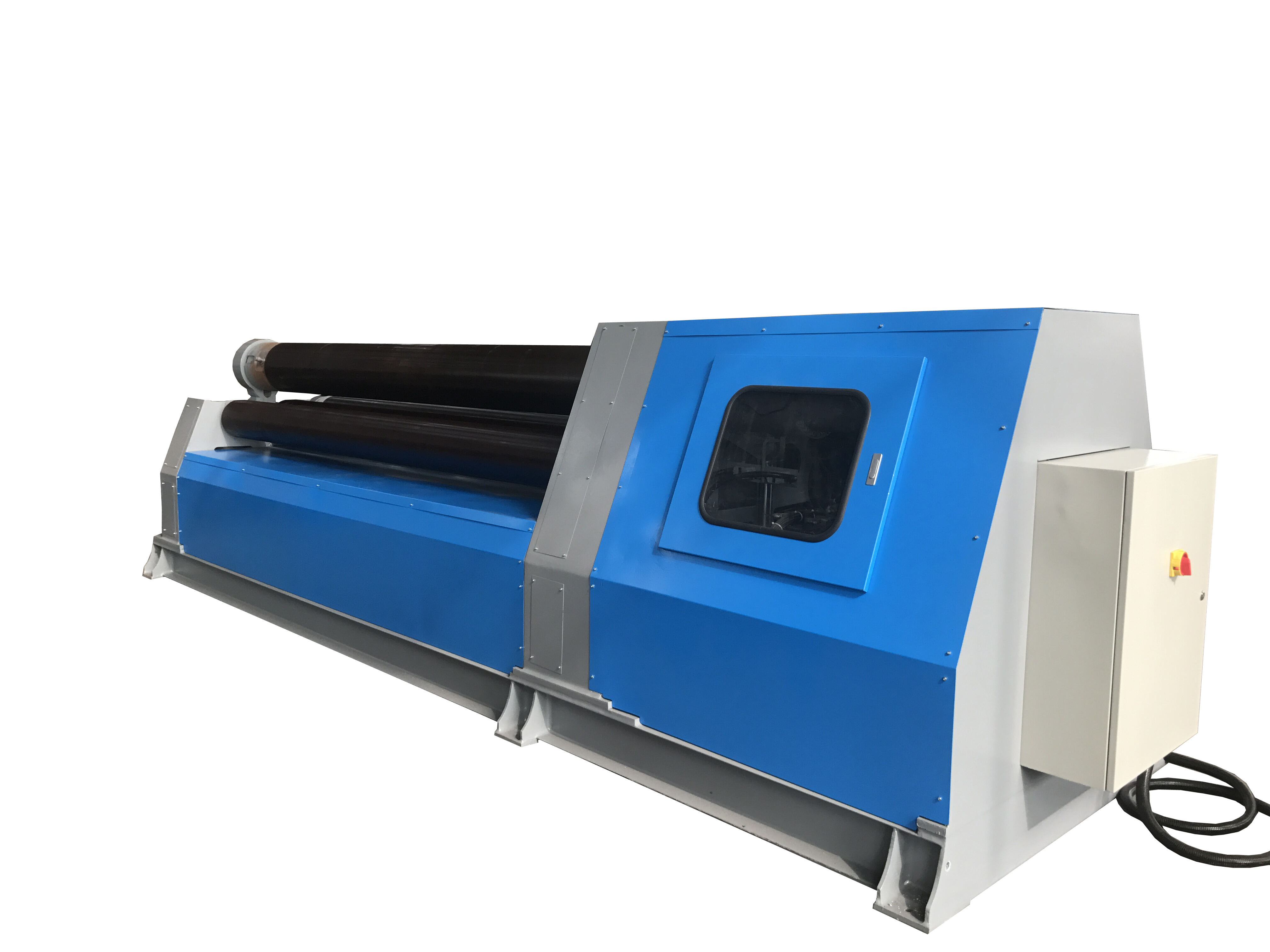

Types et évolution des machines de laminage de l'acier : du manuel au CN

L'évolution des machines de laminage de l'acier — passant des installations manuelles aux systèmes contrôlés par ordinateur — reflète les changements plus larges vers l'automatisation, la précision et l'efficacité opérationnelle dans la fabrication moderne.

Machines de laminage manuelles et semi-automatiques : flux de travail traditionnels

À l'époque, les systèmes de laminage étaient entièrement manuels, les opérateurs effectuant eux-mêmes les réglages et vérifiant manuellement l'épaisseur. Lorsque des versions semi-automatiques sont apparues, elles ont introduit une assistance mécanique pour des tâches telles que l'alimentation des bobines, réduisant ainsi le temps de production d'environ 20 pour cent par rapport au travail purement manuel, selon la recherche de Ponemon datant de 2023. Néanmoins, même avec ces améliorations, la plupart des ateliers ne pouvaient produire qu'environ 40 à 60 feuilles par heure, car il fallait constamment surveiller le processus pendant toute la durée d'opération.

Lamineuses automatisées et intégration aux lignes de production intelligentes

Les lamineuses modernes automatisées utilisent des contrôleurs logiques programmables (PLC) pour synchroniser les vitesses des rouleaux avec les systèmes convoyeurs, permettant ainsi un fonctionnement continu, jour et nuit. Lorsqu'elles sont intégrées à des plateformes de fabrication compatibles avec l'Internet des objets (IdO), ces systèmes exploitent des données en temps réel provenant de capteurs pour ajuster dynamiquement les paramètres, réduisant les pertes de matériaux de 15 à 30 % dans le traitement des tôles, selon les références établies en 2024.

Machines de laminage CNC : une efficacité accrue jusqu'à 40 %

L'avènement de la commande numérique par ordinateur, ou technologie CNC, a profondément transformé la précision des procédés de laminage métallique grâce à des actionneurs pilotés par servomoteurs capables d'atteindre une précision d'environ plus ou moins 0,05 millimètre dans la plupart des cas. Ces nouvelles machines CNC intègrent effectivement des algorithmes d'apprentissage automatique afin d'optimiser les trajectoires d'outil, ce qui leur permet d'opérer environ 40 % plus rapidement que les anciennes opérations d'usinage manuelles, sans nuire à la cohérence du produit d'un lot à l'autre. Ce qui rend ces systèmes particulièrement performants, c'est leur capacité à interagir parfaitement avec des logiciels CAO-FAO. Les temps de configuration ont également fortement diminué : des pièces complexes dont la mise en place prenait autrefois jusqu'à huit heures complètes peuvent désormais être configurées en à peine 45 minutes.

Composants clés et maintenance des machines de laminage d'acier

Les machines à laminage dépendent de composants de haute précision et de routines d'entretien rigoureuses pour assurer fiabilité, longévité et production constante.

Cylindres et configurations de rouleaux dans les laminoirs modernes

Les rouleaux constituent l'ossature des machines à laminage, exerçant la pression adéquate pour amincir les matériaux ou modifier leur section transversale. Plusieurs configurations standard sont utilisées dans l'industrie aujourd'hui : on pense aux montages à deux cages pour les opérations de base, aux systèmes à quatre cages lorsqu'une plus grande précision est requise, et aux laminoirs en grappes complexes qui prennent en charge les tâches les plus difficiles. Les rainures usinées dans certains rouleaux permettent de former des produits comme les barres d'armature et les tiges métalliques, tandis que les rouleaux lisses produisent des tôles plates et des plaques épaisses sans aucune déformation. Le passage de l'acier ordinaire à des matériaux alliés plus durs fait également une réelle différence. Des essais industriels montrent que ces rouleaux améliorés durent environ 40 % plus longtemps avant d'être remplacés, ce qui signifie moins d'arrêts et des coûts de maintenance globalement réduits.

Roulements, carter et systèmes d'entraînement : assurer la stabilité du fonctionnement

- Roulements : Les roulements à rouleaux coniques gèrent les charges axiales et radiales lors d'opérations à haute vitesse, en minimisant le frottement entre les rouleaux tournants et les cadres fixes.

- Boîtier : Les boîtiers en acier renforcé absorbent des forces dynamiques dépassant 12 tonnes pendant le laminage à chaud, garantissant l'intégrité structurelle.

- Systèmes de propulsion : Les moteurs synchrones à courant alternatif maintiennent un contrôle précis du couple sur des écarts de laminage aussi réduits que 0,5 mm, essentiel pour une déformation uniforme.

Les vérifications régulières d'alignement préviennent 78 % des arrêts imprévus causés par un mauvais alignement mécanique (Revue de Génie Industriel, 2023).

Problèmes courants d'entretien et meilleures pratiques

Les principaux défis liés à la maintenance des machines à laminage incluent :

| Défi | Solution | Fréquence |

|---|---|---|

| Usure de la surface des rouleaux | Re-réglage ou plaquage au chrome | Toutes les 500 heures de fonctionnement |

| Surchauffe des roulements | Vérifications de la viscosité du lubrifiant | Semaine par semaine |

| Fuites hydrauliques | Remplacements des joints et tests de pression | Trimestriel |

La mise en œuvre de stratégies de maintenance prédictive — telles que l'analyse vibratoire et l'imagerie thermique — réduit les temps d'arrêt de 30 %. L'enregistrement quotidien des écarts opérationnels soutient davantage la détection précoce des défauts et s'est avéré prolonger la durée de vie des équipements de 7 à 12 ans dans les environnements à usage intensif.

Tendances futures : Industrie 4.0, automatisation et laminage durable de l'acier

Capteurs intelligents et maintenance prédictive réduisent les temps d'arrêt de 30 %

De nos jours, la plupart des laminoirs modernes sont équipés de capteurs IoT qui surveillent en temps réel tout, des variations de température aux vibrations des équipements et aux signes d'usure. Les derniers chiffres sur les tendances de l'industrie sidérurgique pour 2024 révèlent un fait intéressant concernant ces systèmes de surveillance intelligents. Les usines utilisant une maintenance prédictive basée sur les données des capteurs signalent environ 30 % de temps d'arrêt imprévus en moins par rapport à celles qui attendent qu'une panne se produise. Ce qui rend cette approche encore plus intéressante ? Des algorithmes avancés d'apprentissage automatique analysent les historiques de performance et peuvent effectivement prédire quand des composants risquent de tomber en panne, avec un délai allant d'une semaine à deux semaines à l'avance. Cela donne aux équipes de maintenance un préavis suffisant pour résoudre les problèmes avant que la production ne soit interrompue.

IA et jumeaux numériques dans l'optimisation des machines à laminage

La technologie du jumeau numérique crée des copies virtuelles d'usines à laminoirs réelles, permettant aux fabricants de tester des modifications de processus tout en maintenant une production normale. Associés à l'intelligence artificielle, ces systèmes réduisent le temps de configuration d'environ 25 % et améliorent considérablement la régularité des tolérances d'épaisseur, environ 12 % mieux en réalité. Le système ajuste automatiquement les vitesses des rouleaux et applique la pression exacte nécessaire en fonction du type d'acier qui traverse la ligne et de son état actuel. Cet ajustement intelligent signifie que les usines gaspillent beaucoup moins de matière sous forme de rebut par rapport aux méthodes traditionnelles.

Innovations durables : Réduction de la consommation d'énergie dans les laminoirs

Les systèmes de récupération énergétique fonctionnent en captant l'énergie produite lorsque ces lourds rouleaux ralentissent pendant le fonctionnement, puis en réinjectant cette puissance captée pour alimenter d'autres équipements dans l'usine. Nous avons observé des économies d'énergie atteignant environ 15 % dans certains bancs d'essai jusqu'à présent. En ce qui concerne d'autres améliorations écologiques, les fabricants commencent à expérimenter des fours de recuit alimentés à l'hydrogène au lieu des modèles traditionnels, tandis que d'autres ont adopté des lubrifiants à base végétale pour leurs procédés de laminage, réduisant ainsi nettement les ruissellements nocifs. Les systèmes de refroidissement par eau deviennent également plus intelligents, de nombreuses installations haut de gamme parvenant désormais à recycler presque toute leur eau de process, bien qu'atteindre la barre parfaite de 95 % nécessite encore un réglage précis selon la configuration spécifique.

La voie à suivre : une technologie de laminage intelligente, verte et connectée

La dernière génération d'équipements de laminage intègre désormais la technologie blockchain pour suivre la qualité tout au long de la chaîne de production, ainsi que des systèmes IoT qui permettent à différentes usines de collaborer durant les processus de fusion, de laminage et de finition. Un récent test effectué dans une usine en Allemagne a permis de réduire les délais de livraison d'environ 40 % en connectant l'ensemble de ces systèmes. Des avancées prometteuses sont également en cours dans les méthodes de formage assisté par laser, qui pourraient potentiellement réduire les déchets de matériaux d'environ 22 %, sans compromettre les exigences critiques de résistance selon les normes ASTM. Ces progrès illustrent ce que beaucoup dans le secteur considèrent comme le prochain grand bond en avant pour la fabrication de l'acier — un procédé non seulement plus rapide, mais aussi meilleur pour les entreprises et pour l'environnement à long terme.

FAQ

Quelle est la principale différence entre le laminage à chaud et le laminage à froid ?

Le laminage à chaud est effectué à haute température, généralement entre 900 et 1200 degrés Celsius, et est utilisé pour produire des produits en vrac comme les profilés en I et les rails, tandis que le laminage à froid est réalisé à température ambiante afin d'obtenir une grande précision, une résistance élevée et des finitions de surface lisses, ce qui le rend idéal pour les applications automobiles et les boîtiers électroniques.

Quelles sont les applications courantes de l'acier laminé à chaud ?

L'acier laminé à chaud est couramment utilisé dans de grands projets de construction tels que les ponts, la construction navale et les applications en acier de structure, en raison de son rapport coût-efficacité et de sa facilité de production.

Comment le laminage à froid améliore-t-il les propriétés de l'acier ?

Le laminage à froid augmente la résistance de l'acier par écrouissage et améliore la finition de surface ainsi que la précision sur l'épaisseur, ce qui le rend adapté aux produits où des tolérances strictes et des textures lisses sont importantes.

Quelles sont les avancées dans la technologie du laminage de l'acier ?

Les avancées récentes incluent l'intégration de l'IA, de l'IoT et de systèmes de maintenance prédictive afin d'améliorer l'efficacité opérationnelle, réduire la consommation d'énergie et minimiser les temps d'arrêt, ainsi que des pratiques durables telles que les systèmes d'entraînement régénératifs et l'utilisation de lubrifiants écologiques.

Pourquoi utilise-t-on des capteurs intelligents dans les laminoirs modernes ?

Les capteurs intelligents fournissent des données en temps réel sur les opérations, permettant une maintenance prédictive qui réduit les arrêts imprévus en facilitant la détection précoce et l'intervention en cas de défaillances potentielles.

Table des Matières

- Laminage à chaud vs laminage à froid : procédés, performances et applications

- Types et évolution des machines de laminage de l'acier : du manuel au CN

- Composants clés et maintenance des machines de laminage d'acier

-

Tendances futures : Industrie 4.0, automatisation et laminage durable de l'acier

- Capteurs intelligents et maintenance prédictive réduisent les temps d'arrêt de 30 %

- IA et jumeaux numériques dans l'optimisation des machines à laminage

- Innovations durables : Réduction de la consommation d'énergie dans les laminoirs

- La voie à suivre : une technologie de laminage intelligente, verte et connectée

-

FAQ

- Quelle est la principale différence entre le laminage à chaud et le laminage à froid ?

- Quelles sont les applications courantes de l'acier laminé à chaud ?

- Comment le laminage à froid améliore-t-il les propriétés de l'acier ?

- Quelles sont les avancées dans la technologie du laminage de l'acier ?

- Pourquoi utilise-t-on des capteurs intelligents dans les laminoirs modernes ?