Qu'est-ce qu'une plieuse et son rôle dans la fabrication métallique ?

Définition et fonction principale des plieuses dans le travail des métaux

La plieuse se classe parmi les machines essentielles utilisées pour plier précisément des tôles grâce à une application contrôlée de la force. En gros, ce qui se produit est que le métal est serré entre deux éléments principaux : le poinçon sur le dessus et la matrice en dessous. Lorsque de la pression est appliquée, on obtient divers plis, notamment des formes en V standard, des formes en U ou n'importe quel angle requis par le travail. Ce qui rend cette opération si précieuse, c'est sa capacité à transformer des feuilles plates en structures réellement utiles telles que des boîtiers industriels, des supports de fixation et divers composants de châssis nécessaires dans les secteurs manufacturiers. De nos jours, la plupart des plieuses modernes peuvent atteindre des tolérances très serrées d'environ plus ou moins 0,1 degré, selon les données de Moore Machine Tools de 2025. Une telle précision explique pourquoi on les retrouve partout, des usines automobiles aux lignes d'assemblage d'avions, ainsi que sur les chantiers de construction où la précision est cruciale.

Évolution historique et importance industrielle des plieuses

L'histoire des plieuses débute dans les anciennes forges du XIXe siècle. Ces machines ont beaucoup évolué au fil du temps, passant de simples systèmes à levier à des versions hydrauliques plus avancées dans les années 1950. Durant la Seconde Guerre mondiale, leur utilisation s'est fortement développée lorsque les usines ont eu besoin de pièces précises pour les avions et autres équipements militaires. Aujourd'hui, selon les données de FMA datant de 2023, les plieuses réalisent environ 63 % de l'ensemble des travaux de pliage dans les ateliers de fabrication américains. Ce chiffre montre à quel point ces machines sont devenues essentielles tant pour la production à grande échelle que pour les pratiques de fabrication optimisée. Ce qui est intéressant, c'est que depuis les années 1980, lorsque la commande numérique par ordinateur a été intégrée à ces systèmes, les fabricants ont soudainement pu produire des formes très complexes de manière répétée, avec pratiquement aucune intervention manuelle requise.

Composants Clés d'une Plieuse : Anatomie d'une Machine de Pliage

Châssis, Traverse, Poinçon et Matrice : Pièces Structurelles et Fonctionnelles Essentielles

Les plieuses hydrauliques dépendent généralement d'environ cinq pièces principales pour obtenir des plis précis dans le métal. Tout d'abord, il y a ce châssis en acier robuste soudé, qui maintient l'ensemble stable lors de l'application de pression pendant le fonctionnement. Ensuite, la traverse est fixée au bas du châssis et maintient la matrice inférieure en place. À l'opposé se trouve le coulisseau, qui se déplace vers le haut et le bas. Selon le système qui le motorise — des vérins hydrauliques, des systèmes mécaniques traditionnels ou des servomoteurs électriques plus modernes — le coulisseau pousse le poinçon contre le matériau à façonner. Pendant ce processus, le métal est contraint de prendre la forme de la matrice située en dessous, ce qui permet d'obtenir les plis précis recherchés par les fabricants.

Le Système de Poinçon et Matrice : Comment l'Outille Détermine la Géométrie du Plis

L'angle et le rayon des plis dépendent vraiment de la précision avec laquelle l'embout correspond à la matrice. Les plis standards proviennent généralement de l'utilisation d'un embout en forme de V avec son système de matrice correspondant. Toutefois, lorsqu'on utilise des outils à angles aigus, les fabricants peuvent obtenir des rayons plus serrés souvent nécessaires pour des pièces spécifiques. Il est important de garder à l'esprit que la largeur de l'ouverture de la matrice a une grande influence sur la quantité de force requise durant les opérations de pliage. Comparées aux matrices larges, les ouvertures plus étroites nécessitent effectivement environ 30 % de force supplémentaire pour des matériaux d'épaisseur égale. Cela a une grande importance lors de l'évaluation des coûts de production. Les entreprises disposant de bonnes bibliothèques d'outillages constatent des améliorations significatives dans leur flux de travail, car elles passent moins de temps à changer les outils entre différentes tâches, ce qui fait toute la différence dans les installations traitant des productions variées jour après jour.

Systèmes de butée arrière et de commande numérique par ordinateur (CNC) : permettant un positionnement précis du matériau

Les systèmes de commande numérique par ordinateur (CNC) automatisent le retour à l'échelle , un arrêt programmable qui positionne les tôles avec une précision de 0,001 pouce sur plusieurs axes. Les modèles avancés utilisent des capteurs laser pour détecter les irrégularités du matériau, garantissant ainsi des positions de pliage constantes. Cette automatisation réduit le temps de réglage de 40 à 60 % par rapport aux ajustements manuels sur les machines non CNC.

Comparaison des systèmes d'entraînement hydrauliques, mécaniques et servo-électriques

Les systèmes d'entraînement définissent les caractéristiques de performance :

- Hydraulique : Domine le pliage des tôles épaisses (20 mm et plus en acier) avec des forces supérieures à 6 000 tonnes, bien que la consommation d'énergie soit de 15 à 20 % supérieure à celle des solutions électriques.

- Mechanical : Offre un cycle rapide (50 pliages/minute et plus) pour les matériaux légers, mais manque de précision et de flexibilité nécessaires aux applications modernes.

- Servo-électrique : Garantit une répétabilité de ±0,0002 pouce et réduit la consommation d'énergie de 50 à 70 % grâce à la récupération d'énergie, idéal pour les tâches à haute précision et faible effort.

Les systèmes hybrides combinent désormais la puissance hydraulique et le contrôle électrique, équilibrant force et précision pour répondre aux besoins de la fabrication intelligente.

Comment fonctionnent les plieuses : Le processus de pliage étape par étape

Principe de fonctionnement : De l'application de la force à la déformation métallique

Le façonnage du métal se produit lorsque les plieuses appliquent une force concentrée à travers un poinçon dans une matrice, ce qui provoque ce que l'on appelle une déformation plastique. Lorsque le coulisseau descend, il crée une pression qui dépend de l'épaisseur du matériau et de sa résistance à la traction. Prenons l'exemple de l'acier inoxydable par rapport à l'aluminium : l'acier inoxydable nécessite environ 25 à 30 % de force supplémentaire pour plier à une épaisseur identique. Ce qui se produit réellement pendant ce processus est que les parties extérieures sont étirées tandis que les parties intérieures sont comprimées, créant ainsi des plis durables que nous observons, sans formation de fissures dans le métal lui-même.

Procédure étape par étape : Alignement, Serrage, Pliage et Rétraction

- Alignement : Les tôles sont positionnées contre des butées arrière commandées par CNC avec une précision de ±0,1 mm

- Serrage : Des systèmes hydrauliques de maintien fixent le matériau pour éviter tout glissement

- Pliage : Le vérin pousse le poinçon dans la matrice à une vitesse de 5 à 15 mm/sec, selon la ductilité

- Rétraction : Le bombage programmable compense la déviation avant la rétraction complète

Comportement des matériaux pendant le pliage : Ressaut, contrainte et précision

Tous les métaux présentent un ressaut élastique, c'est-à-dire un retour partiel à leur forme initiale après suppression de la force. L'acier laminé à froid présente généralement un ressaut de 2 à 5 degrés, ce qui exige des stratégies de surpliage. Les matériaux fins (<3 mm) montrent une variation du ressaut 30 % supérieure à celle des tôles plus épaisses, nécessitant des mesures d'angle en temps réel pour maintenir des tolérances de ±0,5 degré.

Rôle de la commande numérique (CNC) dans l'automatisation et la standardisation des séquences de pliage

Les systèmes CNC modernes automatisent les fonctions clés :

- Ajustement de la force pour des lots de matériaux d'épaisseurs variées

- Correction adaptative à l'aide de capteurs de ressaut

- Optimisation du parcours d'outil pour réduire les temps de cycle

- Gestion de la bibliothèque d'outils, réduisant de 40 % les changements de configuration

Les algorithmes d'apprentissage automatique prédisent désormais les séquences de pliage avec une précision de 98 %, réduisant considérablement les tâtonnements dans les travaux sur mesure.

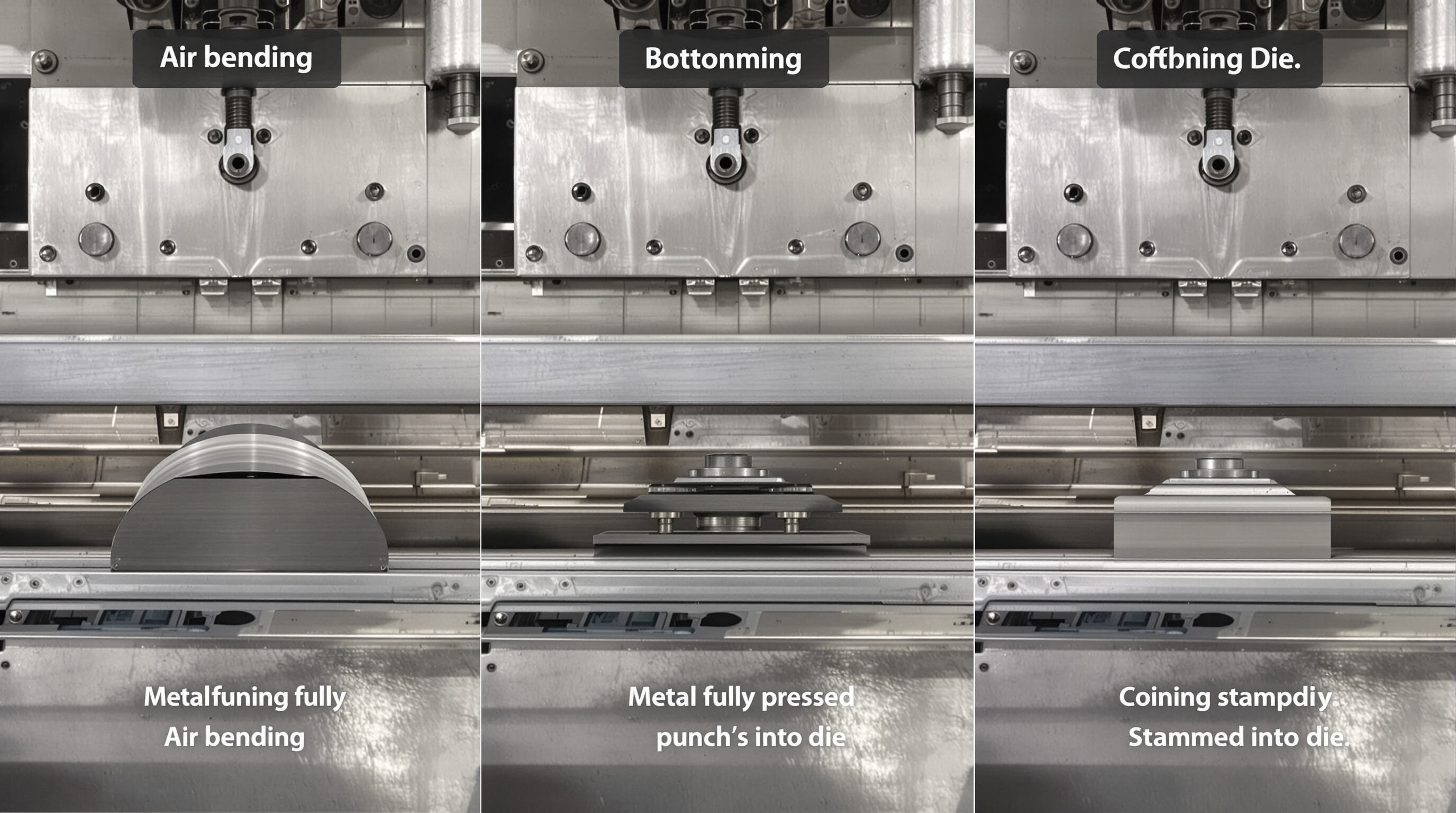

Méthodes de pliage courantes : pliage par air, par fondage et par repoussage

Pliage par air, par fondage ou par repoussage : techniques, exigences en matière de force et précision

Il existe fondamentalement trois façons dont fonctionnent les plieuses dans les opérations de formage métallique. Tout d'abord, il y a le pliage par emboutissage aérien, où un espace subsiste entre le poinçon et la matrice lors de la mise en forme des pièces métalliques. Cette méthode nécessite environ 20 à 30 pour cent de force en moins par rapport à d'autres techniques, ce qui la rend assez efficace pour de nombreuses applications. Le revers de la médaille ? Les pièces ont tendance à reprendre environ 2 à 5 degrés après le formage, il est donc nécessaire d'ajuster les angles finaux en conséquence. Ensuite vient le pliage à fondage, où le matériau est complètement pressé dans la cavité de la matrice. Cela nécessite environ quatre à six fois plus de force que le pliage aérien, mais offre une précision bien supérieure, avec une tolérance de demi-degré environ, car le métal subit une déformation plastique complète pendant le processus. Enfin, il y a le pliage par repoussage, qui applique vraiment une forte pression, nécessitant huit à dix fois plus de force que le pliage aérien. Cela élimine presque entièrement les problèmes de reprise, garantissant des angles extrêmement constants avec une précision de ± 0,1 degré. Ce niveau de précision rend le pliage par repoussage idéal pour des composants critiques utilisés dans l'aérospatiale et les industries médicales. Toutefois, les fabricants doivent savoir que l'usure des outils augmente considérablement ici, environ trois cents pour cent de plus par rapport aux autres méthodes.

Avantages et inconvénients de chaque méthode de pliage dans les environnements de production

| Méthode | Avantages | Limitations |

|---|---|---|

| Pliage à l'air | Coûts d'outillage faibles, flexibilité multi-angle | Nécessite une compensation du ressort |

| Poinçonnage à fond | Grande répétabilité, efficace pour les séries | Nécessite des matrices spécifiques par angle |

| Coinage | Précision extrême pour applications critiques | consommation 5x supérieure par rapport au pliage à l'air |

Calcul des forces et impact de l'épaisseur du matériau sur le choix de la méthode

Les exigences en force augmentent avec l'épaisseur du matériau et la méthode :

- Pliage à l'air : $ Force = \frac{1,42 \times UTS \times Longueur \times Épaisseur^2}{Ouverture\ de\ la\ matrice} $

- Poinçonnage à fond : 4 à 6 fois la force de pliage par air

- Coinage : 8 à 10 fois la force de pliage par air

L'acier de plus de 5 mm nécessite généralement un pliage à pleine pression, tandis que l'aluminium fin (1 à 3 mm) convient bien au pliage par air.

Minimiser les changements d'outillage tout en maintenant la précision du pliage

Les plieuses CNC réduisent le temps de changement de 40 % grâce à :

- Butées arrière alignées par laser (positionnement ±0,02 mm)

- Bibliothèques de matrices intelligentes stockant plus de 200 profils d'outils

- Contrôle adaptatif de la force compensant les variations des matériaux

L'outillage modulaire permet de passer d'un pliage par air au pliage en fondant en moins de trois minutes sans recalibrage.

Systèmes de Contrôle des Plieuses : NC contre CNC dans la Fabrication Moderne

Différences entre les Plieuses NC et CNC en Termes de Contrôle et de Flexibilité

Les plieuses NC (Numerical Control) nécessitent des ajustements manuels pour les angles de pliage et la force, limitant la précision à l'habileté de l'opérateur. Les systèmes CNC (Computer Numerical Control) automatisent ces paramètres via une logique programmable, atteignant une répétabilité de ±0,001 pouce. Les modèles CNC prennent en charge le contrôle de l'axe Z et le pincement adaptatif, tandis que les machines NC gèrent généralement uniquement les axes X/Y.

| Caractéristique | Plieuse CNC | Presse-pli NC |

|---|---|---|

| Contrôle des Axes | 3 axes ou plus (X, Y, Z) | 2 axes (X, Y) |

| Précision | ±0,001 pouce avec correction automatique | ±0,02 pouce (vérifications manuelles) |

| Temps de montage | 5 à 15 minutes (préréglages) | 30–60 minutes |

| Intégration logicielle | Compatible avec CAD/CAM | Aucun |

Comment l'Intégration CNC Améliore la Précision et la Compatibilité avec les Usines Intelligentes

Les systèmes CNC corrigent en temps réel les erreurs de reprise élastique en surveillant la force et en ajustant la position du coulisseau à 0,1° près de l'angle cible, réduisant ainsi le taux de rebuts de 42 % par rapport aux méthodes NC (Fabrication Insights 2023). Les plieuses CNC connectées via l'Internet des objets (IoT) s'intègrent aux systèmes ERP, assurant une synchronisation fluide avec les découpeuses laser et les robots de soudage dans les environnements Industry 4.0.

Réglage manuel contre réglage automatisé : compromis en matière d'efficacité dans les opérations modernes

Bien que les machines NC soient adaptées aux ateliers de prototypes produisant moins de 50 plis par mois, l'automatisation CNC devient rentable à grande échelle – réduisant les coûts de main-d'œuvre par pièce de 58 % pour des séries supérieures à 500 unités. Toutefois, les systèmes NC restent utiles pour les ateliers traitant des tôles de dimensions irrégulières ou utilisant d'anciens outillages incompatibles avec les normes CNC.

FAQ : Questions fréquentes sur les plieuses

Quels matériaux peuvent être pliés à l'aide d'une plieuse ?

Les presses plieuses peuvent cintrer divers métaux, notamment l'acier, l'aluminium, le cuivre et le laiton. Le choix du matériau dépend souvent de l'application et des propriétés requises, telles que la résistance et la protection contre la corrosion.

En quoi la pliage hydraulique diffère-t-il du pliage mécanique ?

Les plieuses hydrauliques utilisent des cylindres hydrauliques pour appliquer la force, ce qui les rend idéales pour les matériaux lourds et épais. Les plieuses mécaniques utilisent des composants mécaniques, offrant un cycle plus rapide mais une précision moindre par rapport aux systèmes hydrauliques ou électriques à servomoteur.

Qu'est-ce que le ressort dans le pliage des métaux ?

Le ressort est la tendance qu'a un métal à retrouver partiellement sa forme originale après avoir été plié, ce qui nécessite une compensation pendant le processus de pliage afin d'obtenir des angles précis.

Pourquoi la commande numérique (CNC) est-elle préférée aux anciens systèmes NC ?

Les systèmes CNC offrent une précision automatisée, réduisant les temps de réglage et améliorant la répétabilité d'une série de production à l'autre. Ils sont mieux intégrés aux technologies modernes des usines intelligentes par rapport aux systèmes NC.

Table des Matières

- Qu'est-ce qu'une plieuse et son rôle dans la fabrication métallique ?

- Composants Clés d'une Plieuse : Anatomie d'une Machine de Pliage

- Châssis, Traverse, Poinçon et Matrice : Pièces Structurelles et Fonctionnelles Essentielles

- Le Système de Poinçon et Matrice : Comment l'Outille Détermine la Géométrie du Plis

- Systèmes de butée arrière et de commande numérique par ordinateur (CNC) : permettant un positionnement précis du matériau

- Comparaison des systèmes d'entraînement hydrauliques, mécaniques et servo-électriques

-

Comment fonctionnent les plieuses : Le processus de pliage étape par étape

- Principe de fonctionnement : De l'application de la force à la déformation métallique

- Procédure étape par étape : Alignement, Serrage, Pliage et Rétraction

- Comportement des matériaux pendant le pliage : Ressaut, contrainte et précision

- Rôle de la commande numérique (CNC) dans l'automatisation et la standardisation des séquences de pliage

-

Méthodes de pliage courantes : pliage par air, par fondage et par repoussage

- Pliage par air, par fondage ou par repoussage : techniques, exigences en matière de force et précision

- Avantages et inconvénients de chaque méthode de pliage dans les environnements de production

- Calcul des forces et impact de l'épaisseur du matériau sur le choix de la méthode

- Minimiser les changements d'outillage tout en maintenant la précision du pliage

- Systèmes de Contrôle des Plieuses : NC contre CNC dans la Fabrication Moderne

- FAQ : Questions fréquentes sur les plieuses