Comprendre les commandes CNC dans les machines de roulage de tôles

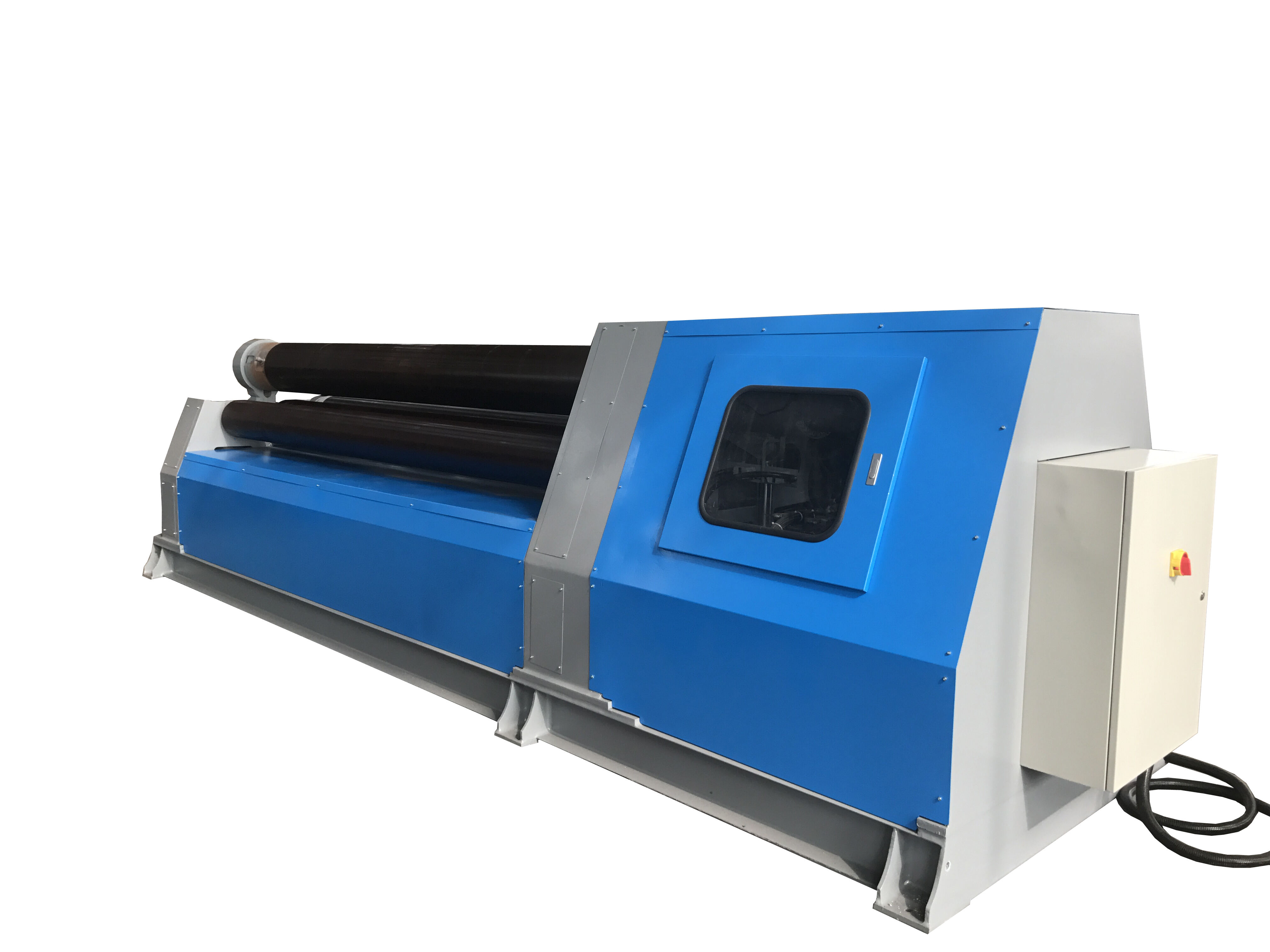

Quelles sont les commandes CNC et comment fonctionnent-elles dans le roulage de tôles

Les systèmes CNC présents dans les machines modernes de roulage de tôles transforment essentiellement ces plans numériques en mouvements physiques réels au moyen de contrôleurs logiques programmables. Ces systèmes gèrent diverses opérations importantes pendant le fonctionnement, notamment la position des rouleaux, leur vitesse de rotation et le degré de serrage appliqué. Une technologie vraiment impressionnante. Certains modèles avancés récents sont même capables d'ajuster dynamiquement le rayon de cintrage en fonction de l'épaisseur et des caractéristiques de résistance des matériaux traités. Selon des études récentes de Ponemon datant de 2023, ce type d'ajustement intelligent réduit les erreurs de configuration d'environ trois quarts par rapport aux méthodes manuelles traditionnelles. Ce n'est pas surprenant, car personne ne souhaite perdre du temps ou des matériaux à cause de mauvais paramétrages.

Intégration du CNC aux systèmes de fabrication avancés

Les contrôleurs CNC actuels servent de points de connexion centraux reliant les rouleuses de tôles à divers systèmes, notamment des logiciels ERP, des plateformes CAO/FAO et des lignes de production intelligentes équipées de technologies IoT. Lorsque tout est correctement connecté, les plans numériques peuvent être envoyés directement aux machines sans qu'il soit nécessaire de coder manuellement chaque instruction. Selon des rapports sectoriels récents datant de 2024, les fabricants de pièces automobiles ayant adopté ce type de système intégré ont vu leur besoin de corriger des erreurs après le formage diminuer d'environ 40 %, et ont réussi à produire deux fois plus en même temps. C'est pourquoi de nombreux ateliers adoptent massivement les solutions CNC modernes.

Commande simultanée des axes pour un formage constant dans les rouleuses électriques

En usinage CNC, le système coordonne plusieurs rouleaux afin qu'ils se déplacent ensemble, en maintenant une pression uniforme tout au long du processus de pliage. La configuration à quatre rouleaux permet un ajustement simultané à la fois vertical et horizontal, ce qui aide à empêcher les tôles de glisser hors position. Selon des études sectorielles, ces machines avancées peuvent atteindre une précision d'environ 0,1 mm sur la majorité des pièces, environ 98 % d'entre elles, même lorsqu'elles travaillent avec des matériaux difficiles comme l'acier à haute résistance. Certains fabricants obtiennent de meilleurs résultats que d'autres, selon leurs configurations d'équipement spécifiques et l'expérience de leurs opérateurs.

Faire le lien entre conception et exécution : le rôle des contrôleurs CNC

Lorsqu'on travaille avec des contrôleurs CNC, ceux-ci prennent essentiellement ces conceptions 3D CAO et les transforment en trajectoires réelles que les outils de coupe peuvent suivre, tout en tenant compte du fait que les matériaux ont tendance à reprendre leur forme initiale ou à se déformer après traitement. Les meilleurs systèmes d'aujourd'hui ajustent effectivement l'ordre des pliages au fur et à mesure, en analysant en temps réel les mesures d'épaisseur afin que tout reste conforme aux spécifications requises. Et lorsqu'il s'agit de pièces de forme conique spécifiquement, les contrôleurs modernes effectuent des calculs pour déterminer précisément où positionner les rouleaux le long de leur parcours. Certaines machines gèrent jusqu'à 1200 points de données par mètre de pièce travaillée, ce qui réduit considérablement le temps perdu à effectuer des réglages manuels par tâtonnements.

Rétroaction en temps réel et commande en boucle fermée pour une précision accrue

Des capteurs intégrés dans les rouleuses de tôles CNC mesurent le couple et la déflexion 500 fois par seconde, créant des boucles de rétroaction continues. Si un rouleau dévie de plus de 0,05 mm par rapport aux limites programmées, le système recalibre les positions des axes en moins de 0,2 seconde. Les fabricants signalent 68 % de pièces rebutées en moins après l'adoption de ces systèmes CNC à boucle fermée, ainsi que des temps de cycle réduits de 30 %.

Évolutions en matière de précision et d'exactitude dans les machines de roulage de tôles CNC

Précision améliorée dans le formage des métaux grâce à l'automatisation CNC

La précision des machines de cintrage de tôles CNC provient de leur capacité à programmer automatiquement les séquences de pliage tout en effectuant des ajustements au fur et à mesure. Ces machines sont dotées de systèmes de contrôle en boucle fermée qui vérifient la position de chaque rouleau entre 50 et 100 fois par seconde. Ce suivi fréquent permet aux fabricants d'atteindre des tolérances très serrées, de l'ordre de ± 0,1 millimètre, lorsqu'ils travaillent sur des pièces importantes telles que les carter de turbine. Selon divers rapports industriels, le passage à l'automatisation CNC réduit d'environ deux tiers les erreurs géométriques persistantes comparé aux méthodes manuelles traditionnelles. Pourquoi ? Parce qu'il élimine complètement le facteur d'erreur humaine inévitable et maintient une pression constante tout au long du processus.

Compensation de courbure de table : systèmes statiques contre systèmes dynamiques réglables

La technologie CNC moderne transforme la compensation de courbure grâce à des capacités de réglage dynamique :

| Caractéristique | Courbure statique | Courbure dynamique CNC |

|---|---|---|

| Réglage du synchronisme | Préréglage avant le fonctionnement | Continu pendant le laminage |

| Compensation du matériau | Profil d'épaisseur fixe | Rétroaction en temps réel du capteur d'épaisseur |

| Précision typique | ±1,2 mm | ±0,3 mm |

Cette méthode de commande avancée permet une correction automatique du ressorti du matériau, particulièrement efficace lors du traitement des alliages d'acier à haute résistance.

Comment la CN améliore la régularité du pliage sur des géométries complexes

Les machines de roulage de tôles à commande numérique maintiennent une cohérence angulaire dans une plage de ±0,5° sur des pliages multi-axes grâce à une commande synchronisée par servomoteurs de tous les rouleaux. Ces systèmes compensent automatiquement la déformation de l'outil lors des opérations de formage conique, garantissant une épaisseur de paroi uniforme sur des géométries complexes telles que les gaines hélicoïdales et les volutes de compresseur.

Automatisation et efficacité opérationnelle dans le roulage de tôles CNC

De l'opération manuelle à l'opération intelligente : évolution des systèmes de commande

Les machines modernes de cintrage de tôles à commande numérique ont pratiquement éliminé ces anciens réglages hydrauliques manuels. Elles utilisent désormais des interfaces programmables qui gèrent automatiquement toutes les séquences de pliage. Les temps de configuration sont maintenant environ 45 % plus rapides que ceux observés avec les méthodes traditionnelles d'autrefois. Ces systèmes plus récents fonctionnent en synergie avec des manipulateurs robotisés et ces capteurs IoT sophistiqués, permettant ainsi de passer des conceptions CAO aux pièces finies presque sans effort. De nos jours, les opérateurs de l'atelier surveillent l'ensemble du processus via des tableaux de bord centralisés, au lieu de vérifier constamment les pieds à coulisse ou d'ajuster manuellement des leviers comme ils le faisaient avant 2015.

Capacité de production et débit accrus grâce à la technologie CNC

Les rouleuses de plaques CNC automatisées peuvent réduire les temps de cycle d'environ 30 % par rapport à leurs homologues manuelles, car elles coordonnent des paramètres tels que les vitesses d'avancement, les angles de pliage et la position exacte des rouleaux. La précision provient de ces servo-moteurs sophistiqués qui maintiennent tout dans une marge d'environ 0,1 degré sur des centaines de cycles, réduisant ainsi considérablement les pertes de matériaux dues à des pièces mal ajustées. Et voici un autre point fort de ces machines : elles disposent de systèmes de rétroaction en boucle fermée qui déterminent essentiellement dans quelle mesure le matériau a tendance à reprendre sa forme initiale après le pliage, puis s'ajustent en temps réel. Cela signifie que les usines n'ont pas à interrompre la production chaque fois qu'un réglage est nécessaire, permettant ainsi un fonctionnement fluide jour après jour.

Réduction des coûts de main-d'œuvre et des erreurs humaines grâce à l'automatisation

Dans les environnements de fabrication à haut volume, l'automatisation CNC a réduit d'environ 60 % le nombre d'opérateurs de roulage de tôles. Les pièces respectent également bien mieux les normes ISO 9013 qu'auparavant. Des tâches auparavant sujettes aux erreurs, comme le réglage de la compensation de couronne ou la gestion du pré-cintrage asymétrique, sont désormais gérées par des algorithmes intégrés dans les systèmes de commande adaptative des machines. Ce changement a considérablement réduit les taux de retravail, passant de 8,2 % à seulement 0,9 % selon le dernier rapport de Metmac publié en 2024. La sécurité sur le lieu de travail s'est également améliorée. Le nombre d'accidents liés aux points de pincement et aux troubles musculosquelettiques a chuté d'environ trois quarts depuis 2018, car les opérateurs n'ont plus besoin de toucher directement les machines pendant leur fonctionnement.

Sécurité au travail et améliorations ergonomiques avec les rouleuses de tôles CNC

Les opérations automatisées renforcent la sécurité des opérateurs

Les machines de cintrage de tôles CNC d'aujourd'hui réduisent l'intervention manuelle de l'opérateur car elles sont équipées de séquences de pliage préprogrammées. Les machines de meilleure qualité intègrent toutes sortes de dispositifs de sécurité intégrés de nos jours. Pensez aux boutons d'arrêt d'urgence, aux systèmes de verrouillage de sécurité qui empêchent les accidents, et aux systèmes de surcharge qui se déclenchent automatiquement lorsque la pression devient trop élevée ou que l'alignement s'écarte de plus de 15 % des valeurs normales. Selon une étude publiée l'année dernière dans le journal Industrial Safety Journal, les lieux de travail utilisant ces mécanismes de sécurité enregistrent environ un tiers d'accidents en moins par rapport aux ateliers qui continuent de compter sur des opérations manuelles. De plus, la production reste constante jour et nuit sans nécessiter une surveillance continue de la part des employés.

Réduction de la fatigue de l'opérateur et amélioration de l'ergonomie du flux de travail

Les commandes CNC réduisent considérablement tous ces mouvements répétitifs en exécutant des trajectoires d'outils prédéfinies et en ajustant automatiquement la position des rouleaux selon les besoins. Les écrans tactiles actuels sont également assez intuitifs, ce qui signifie que les opérateurs n'ont plus à manipuler ces micromètres miniatures. Finis les temps où il fallait tourner les molettes 12 à 18 fois pour chaque réglage de plaque. Selon des personnes travaillant quotidiennement avec ces systèmes, les douleurs musculaires et articulaires seraient globalement réduites d'environ un tiers par rapport aux anciennes installations, selon une étude réalisée l'année dernière par l'Université de Santé Manufacturière. Et n'oublions pas la surveillance en temps réel via des tableaux de bord centralisés. Les techniciens peuvent désormais surveiller plusieurs machines simultanément sans avoir à parcourir sans cesse l'atelier, réduisant ainsi le temps perdu et les risques potentiels liés à la circulation constante entre les postes.

Tendances futures : IA, maintenance prédictive et intégration CNC de nouvelle génération

Systèmes CNC assistés par IA pour des ajustements de pliage en temps réel

Les dernières machines de cintrage de tôles CNC intègrent désormais une intelligence artificielle qui analyse les caractéristiques des matériaux et ajuste automatiquement les paramètres de pliage en temps réel. Un logiciel intelligent exploite les données provenant de capteurs de pression et de flux vidéo pour obtenir des courbes parfaitement précises, réduisant ainsi les pertes liées aux travaux inutiles d'environ 30 % lors de la fabrication de pièces pour avions et engins spatiaux. Ce qui distingue vraiment ces systèmes, c'est leur capacité à gérer automatiquement les problèmes de ressort après déformation — un point qui rendait traditionnellement les ingénieurs fous avec les méthodes classiques, notamment lorsqu'ils travaillaient avec des métaux résistants comme le titane ou les alliages d'acier avancés.

Maintenance prédictive et Internet des objets (IoT) dans les machines de cintrage de tôles CNC

Lorsque les capteurs IoT sont connectés aux contrôleurs CNC, cela ouvre un éventail de possibilités pour anticiper les problèmes de maintenance avant qu'ils ne surviennent. Les données collectées à partir de paramètres tels que les niveaux de vibration, les variations de température et les mesures de couple dans les rouleuses de tôles sont intégrées à ces modèles sophistiqués d'apprentissage automatique. Et quel est le résultat ? Ces modèles sont capables de détecter la défaillance imminente des roulements plus de 400 heures avant tout dysfonctionnement. Selon Mills Machine Works en 2024, certains grands fabricants ont constaté une réduction d'environ 25 % de leurs arrêts imprévus après avoir mis en œuvre ces systèmes de maintenance prédictive. Cela se traduit par une diminution globale des coûts de maintenance, ainsi qu'une durée de vie nettement prolongée des pièces — nous parlons de 18 à 22 mois supplémentaires pour ces composants critiques.

La nouvelle génération de technologie intelligente de roulage de tôles

La dernière génération de rouleuses de tôles CNC est désormais dotée de fonctionnalités d'auto-étalonnage grâce à la technologie du jumeau numérique. Ces machines peuvent synchroniser leurs conceptions CAO avec ce qui se passe pendant les processus d'usinage réels sur le plancher d'atelier. Certains fabricants ayant adopté précocement cette technologie ont signalé une réduction de leur temps de configuration d'environ 15 pour cent lorsqu'ils ont commencé à utiliser des simulations basées sur le cloud pour les trajectoires d'outil. Ces simulations prennent en compte des facteurs tels que la déformation de la machine sous pression et les variations dues à l'accumulation de chaleur. Nous observons également des systèmes hybrides où la précision du CNC s'allie à des bras robotiques pour la manipulation des pièces. Cette combinaison fait une grande différence dans les opérations impliquant des plaques épaisses de plus de 50 mm, où les opérateurs devaient auparavant effectuer des ajustements manuels constants.

Section FAQ

Comment les machines de roulage de tôles CNC améliorent-elles la précision ?

Les machines de roulage de tôles CNC améliorent la précision grâce à leur capacité à programmer automatiquement les séquences de pliage et à effectuer des ajustements en temps réel. Elles surveillent fréquemment la position des rouleaux, permettant ainsi des tolérances strictes.

Quelles sont les caractéristiques de sécurité des machines modernes de roulage de tôles CNC ?

Les machines CNC modernes sont équipées de séquences préréglées, de boutons d'arrêt d'urgence, de systèmes de verrouillage de sécurité et de dispositifs de surcharge. Ces fonctionnalités renforcent la sécurité en réduisant l'intervention directe de l'opérateur.

Comment l'automatisation CNC affecte-t-elle les coûts de main-d'œuvre ?

L'automatisation CNC réduit les coûts de main-d'œuvre en diminuant le besoin d'intervention manuelle, en réduisant les taux d'erreur et en améliorant la régularité de la production.

Quel rôle joue l'IA dans les systèmes CNC ?

L'IA optimise en temps réel les paramètres de pliage en analysant les caractéristiques du matériau et les retours des capteurs, ce qui améliore la précision et réduit les pertes de matière.

Table des Matières

-

Comprendre les commandes CNC dans les machines de roulage de tôles

- Quelles sont les commandes CNC et comment fonctionnent-elles dans le roulage de tôles

- Intégration du CNC aux systèmes de fabrication avancés

- Commande simultanée des axes pour un formage constant dans les rouleuses électriques

- Faire le lien entre conception et exécution : le rôle des contrôleurs CNC

- Rétroaction en temps réel et commande en boucle fermée pour une précision accrue

- Évolutions en matière de précision et d'exactitude dans les machines de roulage de tôles CNC

- Automatisation et efficacité opérationnelle dans le roulage de tôles CNC

- Sécurité au travail et améliorations ergonomiques avec les rouleuses de tôles CNC

- Tendances futures : IA, maintenance prédictive et intégration CNC de nouvelle génération

- Section FAQ