Intégration des technologies hydrauliques et CNC

Évolution des systèmes hydrauliques dans les cisailles guillotines

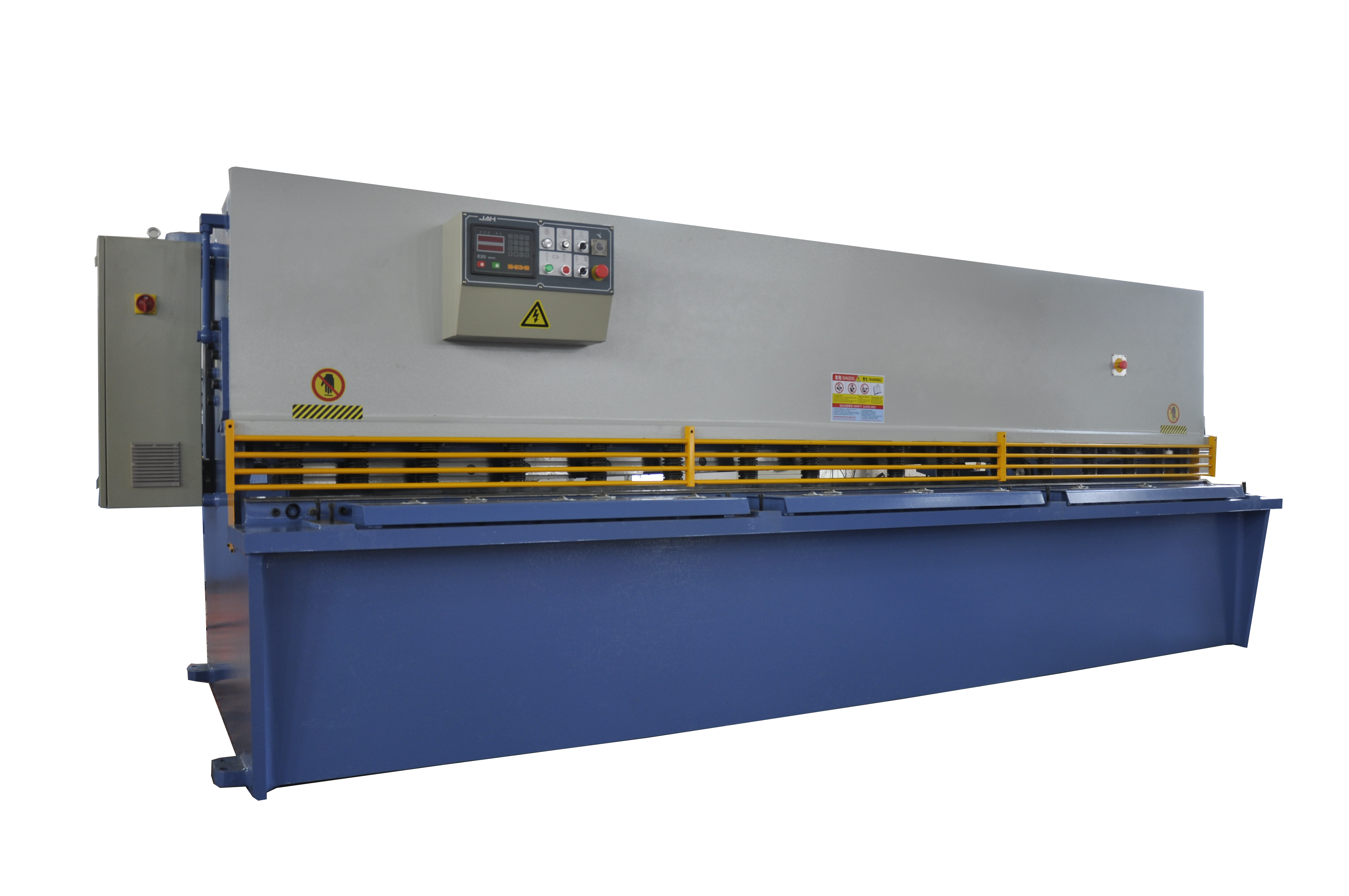

Les performances des cisailles guillotines ont été considérablement améliorées grâce aux systèmes hydrauliques au fil des années. Les conceptions initiales des cisailles guillotines étaient des processus mécaniques non seulement inefficaces, mais aussi peu flexibles. En intégrant des systèmes hydrauliques, des percées technologiques clés – telles que le contrôle de la pression et l'amélioration de l'efficacité de la force de coupe – ont vu le jour, redéfinissant ainsi la découpe du métal. Aujourd'hui, les machines de découpe hydraulique sont plus rapides et plus économes en énergie, ce qui les rend plus largement utilisées dans les entreprises modernes. Par exemple, certains modèles hydrauliques offrent jusqu'à 30 % de vitesse de coupe plus rapide – ce qui peut entraîner une augmentation notable de la productivité. Des exemples historiques, comme l'évolution des machines de découpe hydraulique, montrent que des innovations comme le calibrage automatique de la pression peuvent conduire à des opérations plus fluides et plus rapides, aboutissant ainsi à une production accrue.

Rôle des contrôles CNC dans la découpe précise

L'application de la technologie de Contrôle Numérique par Ordinateur (CNC) dans les machines de découpe guillotine est un facteur important pour réaliser une découpe précise. Avec l'aide des systèmes de contrôle CNC, des ajustements précis ainsi que des systèmes de rétroaction intégrés permettent d'optimiser encore davantage le processus de découpe pour une plus grande précision. La précision indiquée dans les machines de découpe guillotine CNC a été prouvée beaucoup plus élevée que les tolérances des méthodes conventionnelles et peut certainement être considérée comme aussi proche de zéro que possible. Ce type de précision empêche le gaspillage de matériaux, ce qui est absolument crucial pour une fabrication économique, et signifie également un produit final de meilleure qualité. De plus, les technologies CNC assurent un meilleur contrôle des paramètres de coupe, ce qui permet de répondre aux spécifications du fabricant de manière bien plus constante et efficace.

Synchronisation avec les équipements de cintrage de plaques

La synchronisation du système hydraulique dans les cisailles à guillotine avec la machine de cintrage de plaques est nécessaire pour organiser des usines entièrement automatisées. Par conséquent, une telle coordination entre les opérations a été reconnue pour permettre une augmentation des efficacités dans ces processus, par exemple, des temps de mise en place réduits, un traitement des matériaux accru, etc. Dans le passé, cela a été prouvé par des études de cas, mais il est visible que lorsque les machines de cintrage hydraulique sont correctement synchronisées avec les cisailles à guillotine, il y a beaucoup moins d'embouteillages dans le processus de production. La synchronisation selon des normes techniques, telles que les protocoles de communication numérique, est utile dans ce contexte. Le résultat est un flux de travail plus fluide, ce qui signifie que la chaîne de production devient à la fois plus efficace et plus évolutrice, et les fabricants peuvent augmenter la production sans diminution de la qualité ou de la vitesse.

Progrès dans l'automatisation et les fonctionnalités intelligentes

Machines de cisaillement guillotine activées par l'IoT

L'intégration de l'Internet des Objets (IoT) dans les découpeurs guillotines introduit la surveillance des entretiens et l'analyse prédictive à la génération suivante, permettant un accès à des opérations plus intelligentes. Comme ces machines sont connectées à l'IoT, vous pouvez collecter des données en temps réel, ce qui peut aider à minimiser les temps d'arrêt en générant à la fois des notifications d'entretien prédictif et des diagnostics. Selon Industry Week, les entreprises manufacturières peuvent prédire quand les équipements vont tomber en panne et ainsi maintenir des niveaux opérationnels de productivité plus élevés. Réduire les temps d'arrêt signifie une meilleure productivité et un meilleur résultat net. Le groupe LVD fait partie des entreprises qui ont réussi à intégrer les capacités IoT, améliorant l'efficacité opérationnelle et fournissant des données critiques sur l'état et la performance des machines. Ce développement reflète une tendance vers des environnements de production de plus en plus avancés technologiquement, connectés et automatisés.

Optimisation des processus pilotée par l'IA

La machine de découpe à guillotine utilise une analyse et une adaptation intelligentes dans le processus de coupe, l'intelligence artificielle (IA) optimisant les paramètres de coupe et réduisant les temps de cycle. Grâce à la détection de modèles et de variables, l'IA identifie des améliorations possibles pour rendre les processus plus efficaces tout en réduisant les coûts. Un exemple d'une étude de cas partagée par Manufacturing Tomorrow montre comment des opérations renforcées par l'IA ont permis de réduire les temps de cycle de 20 % et de réaliser des économies substantielles. Ces applications n'optimisent pas seulement les processus, mais informent également les tendances futures dans lesquelles l'intégration de l'IA a le potentiel de devenir une norme dans les environnements de fabrication. Grâce aux nouvelles technologies comme les algorithmes d'apprentissage automatique, les fabricants sont maintenant équipés pour tirer parti du pouvoir de l'IA afin d'augmenter la précision et la vitesse.

Intégration avec les systèmes de plieuse hydraulique

Dans les applications où une presse plieuse et une cisaille hydraulique peuvent être intégrées, il y a une augmentation de l'utilisation des cisailles guillotines en conjonction avec les systèmes de presse plieuse pour des solutions de fabrication adaptables et une efficacité accrue dans la manipulation des matériaux. L'intégration leur permet de passer des opérations de découpe aux opérations de pliage sans temps d'arrêt, ce qui réduit les temps de mise en place et augmente les capacités de manipulation des matériaux. Trumpf a eu une application réussie de ce type qui a démontré que la synchronisation des cisailles guillotines avec les systèmes de presse plieuse aboutissait à des chaînes de production bien organisées et à une gamme de production élargie. Les avantages d'une telle fusion se reflètent dans une amélioration de la polyvalence grâce à laquelle la technologie peut être personnalisée et appliquée dans la fabrication pour répondre à différentes demandes industrielles. Cette tendance met en lumière la nécessité d'intégrer des technologies pour permettre un environnement de fabrication agile et réactif, essentiel pour faire face aux exigences changeantes du marché.

Précision améliorée et compatibilité des matériaux

Découpe d'alliages à haute résistance avec des lames améliorées

Le développement de la lame a permis aux machines hydrauliques de découpe métallique de traiter rapidement des alliages modérés et à haute résistance. De plus, les fabricants ont mis au point des lames de pointe résistantes à l'usure, ce qui en fait une solution économique. Par exemple, ces lames avancées ont une durée de vie plus longue, entraînant des remplacements moins fréquents et des coûts d'arrêt associés réduits. La découpe d'alliages à haute résistance est de plus en plus demandée dans les industries automobile et aérospatiale, où des pièces durables sont nécessaires sous haute température et pression. Ces industries profitent de la précision et de la fiabilité des performances de découpe de la technologie de lame la plus récente.

Ajustement Adaptatif de l'Écart pour les Plaques de Faible à Épaisseur

Avec le développement rapide de la technologie, les cisailles mécaniques à commande CNC sont nées, et la machine de découpe à commande CNC dispose également d'une fonction de réglage du gap très pratique. Cette flexibilité permet de réduire presque à zéro les déchets et d'augmenter la productivité lors de la découpe de plaques plus minces ainsi que de plaques plus épaisses. Selon les résultats de recherches, cette caractéristique peut augmenter l'efficacité de plus de 15 % grâce à l'élimination du recalibrage manuel. Les principaux fabricants, en particulier ceux spécialisés dans le domaine du génie de précision, ont intégré ces fonctions dans leurs produits pour créer des articles sans équivalent en termes de flexibilité et de précision, ce qui a révolutionné la production d'une gamme variée de produits métalliques.

Compatibilité avec les formes métalliques laminées

La compatibilité de la machine à cintrer hydraulique avec les métaux en formes roulées est essentielle pour réaliser une flexibilité fonctionnelle et élargir l'aspect de production. Cette interchangeabilité permet aux machines de traiter une grande variété de formes roulées, nécessaires dans le secteur de la construction et de la fabrication de machines. Par exemple, les vendeurs qui adoptent pleinement la technologie garantissant une telle compatibilité peuvent offrir des portefeuilles de produits plus sophistiqués et tirer parti de nouvelles opportunités commerciales. Les machines équipées de certaines capacités techniques, telles que les rouleaux ajustables et les formes structurelles solides, permettent la compatibilité et l'abondance de différentes formes dans la production, ce qui améliore ainsi la flexibilité de l'équipement.

Pratiques de fabrication durables

Unités de puissance hydraulique à faible consommation d'énergie

L'unité de puissance hydraulique de la machine à cisailles à guillotine avec économie d'énergie a apporté un nouveau souffle dans le fonctionnement des machines de découpe hydraulique et a atteint l'objectif d'économie d'énergie. Ces systèmes présentent une technologie de pointe qui rend la consommation d'énergie efficace et permet d'économiser beaucoup d'argent. Par exemple, les premiers adoptants dans l'industrie manufacturière ont affirmé que les économies de coûts énergétiques peuvent dépasser 20 %, ce qui ouvre la voie à des économies potentielles et à une efficacité opérationnelle dans toute l'industrie. En plus de réduire les coûts d'exploitation, de telles améliorations soutiennent des initiatives de durabilité plus larges. Ces presses à cisailles métalliques parmi les machines de cisaillement hydrauliques pour le métal réduisent les attentes en matière d'énergie et favorisent une exploitation respectueuse de l'environnement, un atout dans un monde de plus en plus préoccupé par des processus plus écologiques.

Tendances de conception des composants recyclables

L'industrie de la production intègre de plus en plus d'éléments recyclables dans les pièces des machines de découpe au guillotinage, dans le but de réduire l'empreinte environnementale. La réutilisation et le recyclage des matériaux refont également leur apparition avec cette tendance, diminuant ainsi les déchets se rendant vers les décharges. Des fournisseurs de qualité, tels que les fabricants de machines à cintrer par trois rouleaux, fixent les standards pour ces techniques de conception responsables, en réduisant drastiquement la consommation de déchets. Par exemple, dans certains cas, il y a eu une réduction de 30 % des déchets de production grâce au recyclage des pièces. De plus, de tels développements symbolisent un sens accru de la responsabilité sociale des entreprises tout en rendant le produit plus attractif pour les consommateurs qui ont maintenant davantage tendance à acheter auprès d'entreprises écologiques. L'acceptation des composants recyclables émerge comme l'une des signatures de la durabilité dans la fabrication contemporaine.

Innovations pour la réduction du bruit

Les progrès en matière de réduction des bruits sont à l'origine de cisailles hydrauliques guillotines qui deviennent de plus en plus conviviales et qui respectent actuellement les réglementations de l'industrie. Equipées des dernières technologies de réduction du bruit, ces systèmes offrent un environnement de travail silencieux en réduisant les niveaux sonores dans les applications industrielles. L'effet prouvé de ces technologies est également démontré dans plusieurs études de cas dans d'autres applications, où les opérateurs ont ressenti moins de stress lié au bruit et une productivité accrue au travail. Les systèmes d'amortissement des vibrations et les enceintes à faible niveau sonore gagnent également en popularité. Les innovations dans les machines de pliage hydraulique ne seulement améliorent le confort des opérateurs, mais répondent également aux réglementations de plus en plus strictes concernant le bruit dans les lieux de travail, s'engageant ainsi dans une démarche de réflexion moderne et de bien-être des employés.

Innovations en matière de sécurité et conception ergonomique

Gardes de sécurité laser et technologie de capteurs

Des gardes de sécurité avec des capteurs sur l'élargisseur de cisailles hydrauliques métalliques portent la sécurité de l'opérateur à un nouveau niveau. Ces dispositifs peuvent détecter les obstacles et arrêter automatiquement la machine, réduisant ainsi le risque de blessure. En l'absence de ces fonctionnalités, les accidents impliquant l'opérateur arrivaient assez fréquemment. Par exemple, certaines usines ont enregistré 40 % moins d'accidents après avoir mis en place des technologies de sécurité basées sur des capteurs. Les normes ISO 13849 et autres standards de l'industrie promeuvent des fonctionnalités de sécurité avancées, soulignant la nécessité de ce type de technologies. La plupart des applications nécessitent une vérification et une calibration périodiques du système pour garantir les meilleures performances et la sécurité maximale au sein du lieu de travail.

Développements d'interfaces conviviales pour l'opérateur

Les dernières innovations en matière d'interfaces opérateur pour les cisailles CNC ont beaucoup apporté pour faciliter l'utilisation et optimiser le processus de production. Le temps et le MTTR ont été considérablement réduits grâce à l'utilisation d'innovations telles que les commandes par écran tactile et des interfaces logicielles plus simples. Les recherches montrent qu'une interface aussi facile à utiliser peut réduire les erreurs de l'opérateur de 30 % et GR8ement augmenter la productivité. Des entreprises comme Amada et Trumpf ont été pionnières dans les programmes de conception ergonomique pour s'assurer que leurs machines sont à la fois efficaces et agréables à utiliser. Ce progrès représente la détermination du secteur à développer des machines qui sont autant conviviales qu'elles sont sûres.

Systèmes de Retrait Automatisé des Chutes

L'utilisation de systèmes robotisés pour la gestion des chutes est également un facteur important d'amélioration de la sécurité en minimisant le besoin pour les opérateurs de manipuler les chutes souvent tranchantes qui tombent des machines de cintrage hydraulique. Ces mécanismes permettent une évacuation plus rapide des déchets et aident à prévenir les coupures et autres risques pour la sécurité. Une efficacité et une sécurité allant jusqu'à 25 % sont rapportées dans l'utilisation de systèmes automatisés où l'erreur humaine dans la gestion des chutes est éliminée. L'auteur prévoit que, dans le futur, ces systèmes seront encore améliorés grâce aux progrès de la robotique et de l'intelligence artificielle, augmentant leur efficacité tant sur le plan de la sécurité que de l'opérationnel. La prochaine génération de systèmes automatisés de gestion des chutes offrira encore plus en termes de systèmes de sécurité et d'efficacité des machines.