پرس خمکاری چیست و نقش آن در ساخت فلزات چیست؟

تعریف و عملکرد اصلی پرسهای خمکاری در کار با فلز

دستگاه تاشو یکی از آن دستگاههای کلیدی محسوب میشود که برای خم کردن ورق فلزی با دقت از طریق اعمال کنترلشده نیرو استفاده میشود. در حالت اساسی، فلز بین دو قطعه اصلی - نوک (پانچ) در بالا و ماتریس (قالب) در پایین - گیر میکند. وقتی فشار اعمال میشود، انواع خمها ایجاد میشوند، از جمله شکلهای استاندارد V، U یا هر زاویهای که کار نیاز دارد. ارزش این عملیات در این واقعیت نهفته است که ورقهای صاف و ساده را به سازههای مفیدی مانند جعبههای صنعتی، پایههای نگهدارنده و قطعات مختلف شاسی تبدیل میکند که در بخشهای مختلف تولید لازم هستند. امروزه بیشتر دستگاههای تاشوی مدرن قادرند دقتی در حدود 0.1 درجه به صورت مثبت یا منفی داشته باشند، همانطور که در دادههای Moore Machine Tools از سال 2025 مشخص شده است. این سطح از دقت باعث شده است که این دستگاهها در همه جا از کارخانههای خودرو تا خطوط مونتاژ هواپیما و حتی سایتهای ساخت و ساز که دقت اهمیت دارد، یافت شوند.

تحول تاریخی و اهمیت صنعتی دستگاههای تاشو

داستان دستگاههای خمکاری (پرس تاشو) از همان کارگاههای قدیمی آهنگری در قرن نوزدهم آغاز میشود. این ماشینها در طول زمان دچار تغییرات زیادی شدند و از سیستمهای اولیه دستی به نسخههای پیشرفته هیدرولیکی در دهه 1950 میلادی روی آوردند. در زمان جنگ جهانی دوم، پیشرفتها شتاب گرفت، زیرا کارخانهها به قطعات دقیق متعددی برای هواپیماها و سایر تجهیزات نظامی نیاز داشتند. امروزه، بر اساس دادههای FMA از سال 2023، دستگاههای خمکاری حدود 63 درصد از تمام کارهای خمکاری در کارگاههای ساخت و تولید آمریکا را انجام میدهند. این عدد نشاندهنده اهمیت بسزایی است که این ماشینها در تولید انبوه و همچنین روشهای تولید کارآمد (لین) کسب کردهاند. نکته جالب این است که از دهه 1980 به این سو، با ادغام کنترل عددی کامپیوتری (CNC) در این سیستمها، تولیدکنندگان ناگهان قادر شدند اشکال بسیار پیچیده را مجدداً و با دقت بالا و تقریباً بدون دخالت دستی تولید کنند.

اجزای اصلی دستگاه خمکاری: آناتومی یک ماشین خمکننده

قاب، بستر، رام، نقاله و قالب: قطعات اصلی سازهای و عملکردی

ماشینهای خمکاری عموماً به پنج قطعه اصلی متکی هستند تا خمهای دقیقی در فلز ایجاد کنند. اول از همه یک قاب فولادی است که به هم جوش داده شده است. این قاب باعث ثبات کل سیستم در هنگام اعمال فشار در حین کار میشود. سپس بستری که در پایین قاب نصب شده است، قالب پایینی را در جای خود نگه میدارد. در طرف مقابل، قطعه رام قرار دارد که حرکت بالا و پایین دارد. بسته به نوع سیستمی که این حرکت را تامین میکند - سیلندرهای هیدرولیکی، سیستمهای مکانیکی قدیمی یا سرو موتورهای الکتریکی جدید - رام نقاله را به سمت مادهای که باید شکل داده شود هل میدهد. در همین حال، فلز به شکل قالب پایینی فشرده میشود و خمهای دقیقی که تولیدکنندگان به دنبال آن هستند را ایجاد میکند.

سیستم نقاله و قالب: نحوه تعیین هندسه خم توسط ابزار دقیق

زاویه و شعاع خمها واقعاً به خوبی بستگی دارد به اینکه چقدر چکش با ماتریس هماهنگ باشد. خمهای استاندارد معمولاً از استفاده از چکش V شکل و تنظیم ماتریس مربوطه به دست میآیند. با این حال، با استفاده از ابزارهای زاویه تیز، تولیدکنندگان میتوانند به شعاعهای کوچکتری دست یابند که اغلب برای قطعات خاصی لازم است. چیز مهمی که باید به یاد داشت این است که عرض بازشوندگی ماتریس تأثیر زیادی روی مقدار نیروی مورد نیاز در عملیات خمکاری دارد. بازشوندهای باریکتر در واقع برای موادی با ضخامت یکسان به نیرویی حدوداً ۳۰٪ بیشتر نسبت به ماتریسهای پهنتر نیاز دارند. این موضوع در نظر گرفتن هزینههای تولید بسیار مهم است. شرکتهایی که کتابخانههای مناسب ابزار را حفظ میکنند، بهبودهای قابل توجهی در جریان کار خود شاهد هستند، زیرا زمان کمتری را صرف تعویض ابزار بین کارهای مختلف میکنند و این موضوع در واحدهایی که روزانه با تولید مخلوط محصولات مواجه هستند بسیار مهم است.

سیستمهای عقبگیر و CNC: فراهم کردن موقعیتیابی دقیق مواد

سیستمهای کنترل عددی کامپیوتری (CNC) خودکار کردن فرآیند گيج پشتی ، یک توقف قابل برنامهریزی که ورقها را با دقت 0.001 اینچی در چندین محور موقعیتبندی میکند. مدلهای پیشرفته از سنسورهای لیزری برای تشخیص ناهمواریهای ماده استفاده میکنند و مکانهای خم منسجم را تضمین میکنند. این اتوماسیون زمان راهاندازی را نسبت به تنظیمات دستی روی ماشینهای غیر CNC تا 40-60٪ کاهش میدهد.

مقایسه سیستمهای محرکه هیدرولیکی، مکانیکی و سرو الکتریکی

سیستمهای محرکه ویژگیهای عملکردی را تعیین میکنند:

- هیدرولیک : در خمکاری ورقهای سنگین (20+ میلیمتر فولادی) با خروجیهایی بیش از 6000 تنی سهم برجستهای دارد، هرچند مصرف انرژی آن 15-20٪ بیشتر از گزینههای الکتریکی است.

- ماشین آلات : چرخههای سریع (50+ خم در دقیقه) برای مواد سبک ارائه میدهد، اما دقت و انعطافپذیری لازم برای کاربردهای مدرن را ندارد.

- سروو الکتریکی : تکرارپذیری ±0.0002 اینچی را فراهم میکند و مصرف انرژی را از طریق بازیابی انرژی 50-70٪ کاهش میدهد، این ویژگیها آن را برای کارهای با دقت بالا و نیروی پایین ایدهآل میکنند.

سیستمهای هیبریدی اکنون قدرت هیدرولیکی را با کنترل الکتریکی ترکیب میکنند و تعادلی بین نیرو و دقت برای نیازهای تولید هوشمند فراهم میکنند.

چگونه ماشینهای خمکاری کار میکنند: فرآیند گامبهگام خمکاری

اصل کارکرد: از اعمال نیرو تا تغییر شکل فلز

شکلدهی به فلز زمانی اتفاق میافتد که ماشین خمکاری نیروی متمرکزی را از طریق یک قالب فرو را به داخل ماتریس اعمال کند که منجر به آنچه تغییر شکل پلاستیکی نامیده میشود، میگردد. هنگامی که پرس حرکت خود را به سمت پایین انجام میدهد، فشاری ایجاد میکند که به ضخامت ماده و استحکام کششی آن بستگی دارد. برای مثال فولاد ضدزنگ را با آلومینیوم مقایسه کنید: فولاد ضدزنگ به طور مثال حدود 25 تا 30 درصد نیروی بیشتری برای خمکاری در همان سطح ضخامت نیاز دارد. در این فرآیند واقعاً چه اتفاقی میافتد که لایههای خارجی کشیده میشوند در حالی که لایههای داخلی به هم فشرده میشوند و در نتیجه خمهای دائمی ایجاد میشوند بدون اینکه در فلز خود ترکهایی ایجاد شود.

فرآیند گامبهگام: تراز کردن، محکم کردن، خمکاری و بازگشت

- تراز : ورقها با دقت ±0.1 میلیمتر در برابر میزانهای عقبی کنترلشده با CNC قرار میگیرند

- بستن : مکانیزمهای هیدرولیکی ماده را محکم میکنند تا از لغزش آن جلوگیری شود

- خم شدن : رام پانچ را با سرعت 5–15 میلیمتر/ثانیه به داخل حفره قالب فشار میدهد، این سرعت بستگی به شکلپذیری ماده دارد

- بازگشت : تاجگذاری قابل برنامهریزی قبل از بازگشت کامل، جبرانکننده انحراف است

رفتار مواد در حین خمکاری: پرش بیرون، تنش و دقت

تمام فلزات دارای پرش بیرون هستند - بازگشت جزئی به شکل اولیه پس از حذف نیرو. فولاد نورد سرد معمولاً 2°–5° پرش بیرون دارد، که استراتژیهای خمکاری بیشتر را میطلبد. مواد نازکتر (<3 میلیمتر) نوسانات پرش بیرونی 30% بیشتری نسبت به صفحات ضخیمتر دارند، که اندازهگیری زاویه در زمان واقعی را برای حفظ تحملهای ±0.5° ضروری میکند.

نقش CNC در خودکارسازی و استانداردسازی دنبالههای خمکاری

سیستمهای CNC مدرن وظایف کلیدی را خودکار میکنند:

- تنظیم نیرو برای دستههای با ضخامت مخلوط

- تصحیح تطبیقی با استفاده از حسگرهای پرش بیرون

- بهینهسازی مسیر ابزار برای کمینه کردن زمان چرخه

- مدیریت کتابخانه قالب، کاهش 40% تغییرات تنظیم

الگوریتمهای یادگیری ماشینی اکنون میتوانند توالی خمکاری را با دقت 98 درصد پیشبینی کنند و بهطور قابلتوجهی از روش آزمون و خطا در سفارشهای سفارشی کاسته شود.

روشهای متداول خمکاری: خمکاری هوایی، تماس کامل و کوینینگ

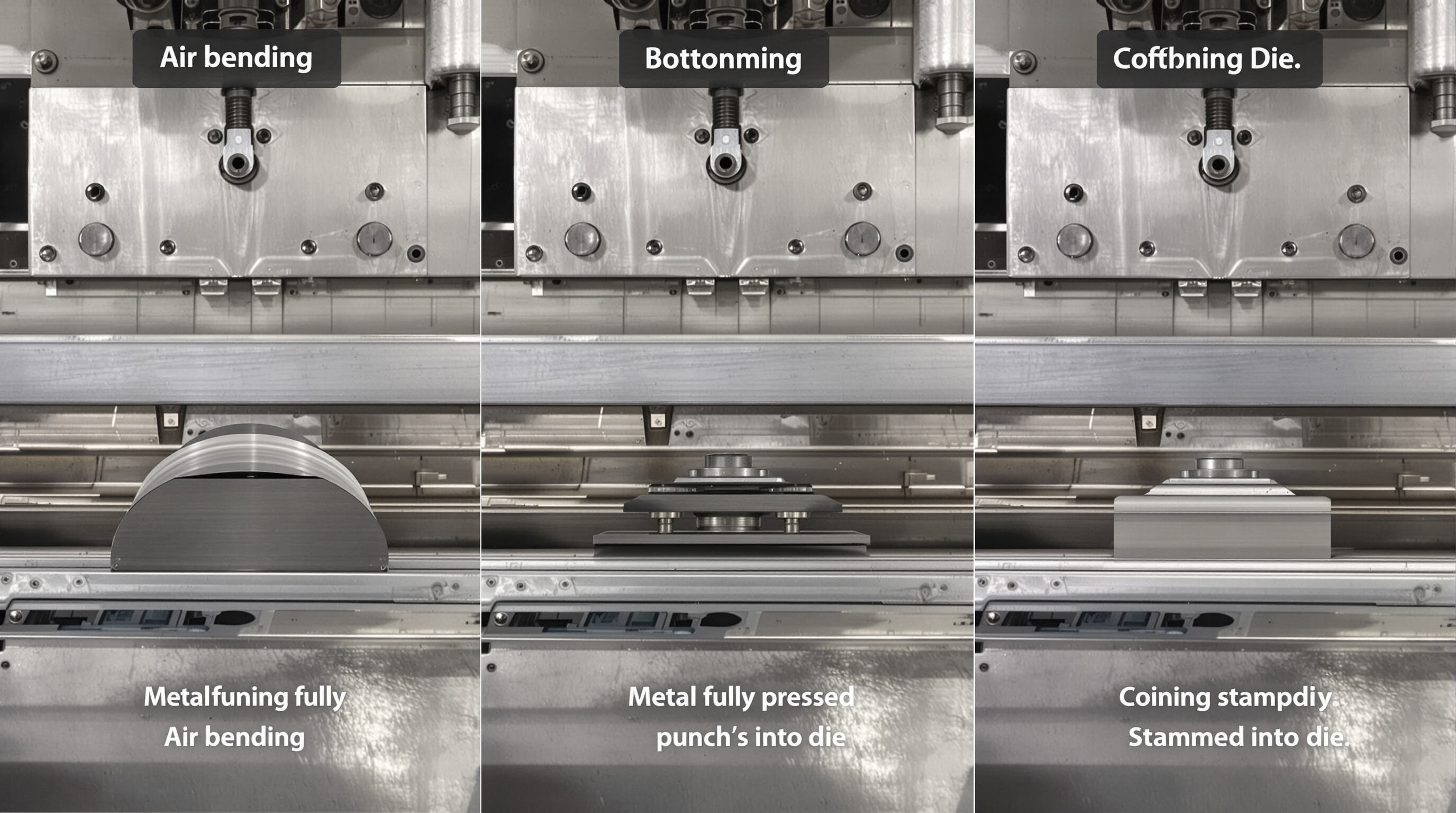

مقایسه خمکاری هوایی، تماس کامل و کوینینگ: تکنیکها، نیروی مورد نیاز و دقت

اصلأ سه روش وجود دارد که در ماشینهای خمکاری فلزات مورد استفاده قرار میگیرد. اولین روش، خمکاری هوایی است که در آن در حین شکلدهی قطعات فلزی، بین نوک چکش (پانچ) و قالب فاصله وجود دارد. این روش نسبت به سایر تکنیکها حدود ۲۰ تا ۳۰ درصد نیروی کمتری مصرف میکند، به همین دلیل در بسیاری از کاربردها کارآمد محسوب میشود. معایب این روش چیست؟ قطعات پس از شکلدهی حدود ۲ تا ۵ درجه دچار فنرگی (Springback) میشوند، بنابراین باید این مقدار را در محاسبه زاویه نهایی در نظر گرفت. روش دوم، روش تهگیری (Bottoming) است که در آن ماده به طور کامل در حفره قالب فشرده میشود. این روش نیرویی در حدود چهار تا شش برابر بیشتر از خمکاری هوایی میطلبد، اما دقت بسیار بالاتری با دقت ± نیم درجه فراهم میکند، زیرا فلز به طور کامل دچار تغییر شکل پلاستیکی میشود. در نهایت، روش سکهزنی (Coining) قرار دارد که فشار بسیار بالایی را اعمال میکند و نیرویی معادل هشت تا ده برابر نیروی لازم برای خمکاری هوایی را میطلبد. این روش تقریبا تمام مشکلات فنرگی را از بین میبرد و زوایای بسیار یکنواختی با دقت ± ۰٫۱ درجه ایجاد میکند. این سطح از دقت، روش سکهزنی را برای تولید قطعات حیاتی در صنایع هوافضا و پزشکی مناسب میکند. با این حال، باید توجه داشت که سایش ابزار در این روش به شدت افزایش مییابد و به طور متوسط ۳۰۰ درصد بیشتر از سایر روشها است.

مزایا و معایب هر روش خمکاری در محیطهای تولید

| روش | مزایا | محدودیتها |

|---|---|---|

| چرخش هوایی | هزینهی پایین ابزار، انعطافپذیری چندزاویهای | نیاز به جبران فنرداری |

| بوتومینگ | تکرارپذیری بالا، کارآمد برای تولید دستهای | نیاز به قالبهای اختصاصی برای هر زاویه |

| سکه زنی | دقت بسیار بالا برای کاربردهای حیاتی | 5 برابر مصرف انرژی نسبت به خمکاری هوایی |

محاسبات نیرو و تأثیر ضخامت متریال بر انتخاب روش

نیازمندیهای نیرو با ضخامت متریال و روش افزایش مییابد:

- چرخش هوایی : $ Force = \frac{1.42 \times UTS \times Length \times Thickness^2}{Die\ Opening} $

- بوتومینگ : 4–6 برابر نیروی خمکاری هوایی

- سکه زنی : 8–10 برابر نیروی خمکاری هوایی

فولاد با ضخامت بیش از 5 میلیمتر معمولاً به روش کوینینگ و فلز آلومینیوم نازک (1–3 میلیمتر) بهخوبی با روش خمکاری هوایی قابل پردازش است.

حداقلکردن تغییرات ابزار دقیق در حالی که دقت خمکاری حفظ میشود

فرسهای CNC با کاهش زمان تغییر تنظیمات تا 40% از طریق موارد زیر به این امر کمک میکنند:

- میلههای عقبی تراز شده با لیزر (موقعیتیابی ±0.02 میلیمتر)

- کتابخانههای دیجیتال ابزار که میتوانند بیش از 200 پروفایل ابزار را ذخیره کنند

- کنترلکننده نیروی هوشمند که از تغییرات متریال جبران میکند

ابزارهای ماژولار که امکان تغییر بین خمکاری هوایی و روش bottoming را در کمتر از سه دقیقه و بدون نیاز به تعمیر مجدد فراهم میکنند.

سیستمهای کنترل دستگاه تاشو (Press Brake): NC در مقابل CNC در تولیدات مدرن

تفاوتهای بین دستگاههای تاشوی NC و CNC از نظر کنترل و انعطافپذیری

دستگاههای تاشوی NC نیازمند تنظیمات دستی برای زاویه و نیروی خم هستند و دقت آنها به مهارت اپراتور بستگی دارد. سیستمهای CNC این تنظیمات را از طریق منطق برنامهریزی شده اتوماتیک میکنند و دقتی معادل ±0.001 اینچ را فراهم میکنند. مدلهای CNC امکان کنترل محور Z و همچنین تاجگذاری (crowning) انطباقی را فراهم میکنند، در حالی که ماشینهای NC معمولاً تنها میتوانند محورهای X/Y را مدیریت کنند.

| ویژگی | پرس برک CNC | ماشین انحنا NC |

|---|---|---|

| کنترل محور | ۳ محور به بالا (X، Y، Z) | ۲ محور (X، Y) |

| دقت | ±0.001 اینچ با تصحیح خودکار | ±0.02 اینچ (بررسیهای دستی) |

| زمان راهاندازی | ۵ تا ۱۵ دقیقه (تنظیمات پیشفرضی) | ۳۰–۶۰ دقیقه |

| ادغام نرمافزار | سازگار با CAD/CAM | هیچکدام |

چگونه یکپارچهسازی CNC دقت و سازگاری با کارخانههای هوشمند را بهبود میبخشد

سیستمهای CNC با نظارت بر نیرو و تنظیم موقعیت دستهای در محدوده 0.1 درجه از زاویه هدف، خطاهای ارتجاعی را بهصورت زنده اصلاح میکنند و منجر به کاهش 42٪ای در نرخ ضایعات نسبت به روشهای NC میشوند (بینشهای فرآوری 2023). دستگاههای تاشوی CNC با قابلیت اینترنت اشیا به سیستمهای ERP متصل میشوند و بهصورت هماهنگ با برشگرهای لیزری و رباتهای جوشکاری در محیطهای صنعت 4.0 کار میکنند.

دستی در مقابل تنظیم خودکار: معاوضههای کارایی در عملیات مدرن

در حالی که دستگاههای NC برای کارگاههای نمونهسازی که ماهانه کمتر از 50 خم ایجاد میکنند مناسب هستند، خودکارسازی CNC در مقیاس بهصورت اقتصادی بهتر عمل میکند و هزینههای کار در هر قطعه را در دستههای بیش از 500 عددی 58٪ کاهش میدهد. با این حال، سیستمهای NC برای کارگاههایی که با ابعاد نامنظم ورق یا ابزارهای قدیمی که با استانداردهای CNC سازگار نیستند، همچنان مفید هستند.

پرسشهای متداول: سوالات رایج درباره دستگاه تاشو

چه موادی را میتوان با استفاده از یک دستگاه تاشو خم کرد؟

دستگاههای ترمز پرس میتوانند فلزات مختلفی از جمله فولاد، آلومینیوم، مس و برنج را خم کنند. انتخاب ماده اغلب به کاربرد و خواص مورد نیاز مانند استحکام و مقاومت در برابر خوردگی بستگی دارد.

پرس هیدرولیک با پرس مکانیکی چه تفاوتی دارد؟

دستگاههای ترمز پرس هیدرولیکی از سیلندرهای هیدرولیکی برای اعمال نیرو استفاده میکنند و این امر آنها را برای مواد سنگین و ضخیم ایدهآل میکند. دستگاههای ترمز پرس مکانیکی از اجزای مکانیکی استفاده میکنند و چرخههای سریعتری را نسبت به سیستمهای هیدرولیکی یا سرو الکتریکی فراهم میکنند اما دقت کمتری دارند.

واکنش فنری (اسپرینگبک) در خمکاری فلزات چیست؟

واکنش فنری تمایل فلز به بازگشت جزئی به شکل اولیه خود پس از خمکاری است که نیازمند جبران در فرآیند خمکاری برای دستیابی به زوایای دقیق است.

چرا سیستمهای CNC نسبت به سیستمهای NC سنتی ترجیح داده میشوند؟

سیستمهای CNC دقت خودکار را فراهم میکنند و زمانهای راهاندازی را کاهش میدهند و تکرارپذیری را در طول تولید بهبود میبخشند. این سیستمها با فناوریهای کارخانههای هوشمند مدرن ادغام بیشتری دارند نسبت به سیستمهای NC.

فهرست مطالب

- پرس خمکاری چیست و نقش آن در ساخت فلزات چیست؟

- اجزای اصلی دستگاه خمکاری: آناتومی یک ماشین خمکننده

- قاب، بستر، رام، نقاله و قالب: قطعات اصلی سازهای و عملکردی

- سیستم نقاله و قالب: نحوه تعیین هندسه خم توسط ابزار دقیق

- سیستمهای عقبگیر و CNC: فراهم کردن موقعیتیابی دقیق مواد

- مقایسه سیستمهای محرکه هیدرولیکی، مکانیکی و سرو الکتریکی

- چگونه ماشینهای خمکاری کار میکنند: فرآیند گامبهگام خمکاری

- روشهای متداول خمکاری: خمکاری هوایی، تماس کامل و کوینینگ

- سیستمهای کنترل دستگاه تاشو (Press Brake): NC در مقابل CNC در تولیدات مدرن

- پرسشهای متداول: سوالات رایج درباره دستگاه تاشو