Laminado en caliente vs en frío: Procesos, rendimiento y aplicaciones

Cómo el laminado en caliente moldea el acero a altas temperaturas

Cuando el acero se laminan a temperaturas superiores a lo que se conoce como su punto de recristalización, generalmente entre 900 y 1200 grados Celsius, el metal se vuelve más fácil de moldear sin necesidad de tanta fuerza, además de volverse más dúctil. El método de laminación en caliente se ha convertido en un estándar bastante común en las industrias para fabricar elementos como vigas I para edificios, rieles para trenes y aquellas placas de acero resistentes que vemos en todas partes. Tras pasar por este proceso de calentamiento y conformado, el acero tiende a enfriarse rápidamente, lo que crea una estructura de grano más favorable dentro del material. Según algunos datos industriales del informe de procesamiento de metales del año pasado, esto hace que el producto final tenga un mejor rendimiento en aproximadamente cuatro de cada cinco casos al considerar todas las aplicaciones industriales. Aun así, existen desventajas dignas de mención. La superficie tiende a desarrollar una capa de óxido comúnmente conocida como escama durante el enfriamiento, y las dimensiones pueden variar aproximadamente un uno y medio por ciento en cualquier dirección. Estas características hacen que generalmente el acero laminado en caliente no sea ideal para piezas que requieran medidas muy precisas o acabados extremadamente lisos.

Laminado en frío para precisión, resistencia y acabado superficial

Cuando se lamina en frío el acero a temperatura ambiente, básicamente lo comprimimos entre un 15 y quizás un 50 por ciento, lo que lo hace más duro mediante un proceso llamado endurecimiento por deformación. ¿El resultado? Acero que puede soportar aproximadamente un 25 % más de tensión que cuando fue laminado en caliente. Además, las superficies quedan muy lisas, a menudo con una rugosidad inferior a 0,8 micrómetros. El control del espesor es otro gran beneficio aquí. Hablamos de tolerancias de alrededor de ±0,05 milímetros. Esa clase de precisión es muy importante en paneles de carrocería de automóviles, carcasas de refrigeradores y esas pequeñas cajas que alojan electrónica. Cuando la apariencia importa tanto como las medidas, el acero laminado en frío simplemente funciona mejor en todos los aspectos.

Comparación entre acero laminado en caliente y acero laminado en frío: diferencias clave y casos de uso

| Propiedad | Acero en caliente | Acero laminado en frío |

|---|---|---|

| Temperatura de proceso | 900–1200°C | Temperatura ambiente |

| Acabado de superficie | Oxidada, rugosa (Ra 3–6µm) | Suave (Ra 0,4–1,6µm) |

| Resistencia | límite elástico de 400–550 MPa | límite elástico de 550–800 MPa |

| Aplicaciones típicas | Puentes, construcción naval | Carrocerías de automóviles, sistemas de climatización |

Los informes de la industria muestran que el acero laminado en frío representa aproximadamente el 62% del mercado de fabricación de precisión actualmente, ya que ofrece resultados consistentes y mejores acabados superficiales. El acero laminado en caliente aún tiene una fuerte presencia en grandes proyectos de construcción, ya que los contratistas suelen priorizar la reducción de costos por encima de obtener tolerancias extremadamente ajustadas. La maquinaria utilizada en cada proceso requiere configuraciones diferentes para aprovechar al máximo las series de producción y gestionar adecuadamente el consumo de energía. Los fabricantes deben equilibrar estos factores al elegir entre las dos opciones según los requisitos específicos de su proyecto.

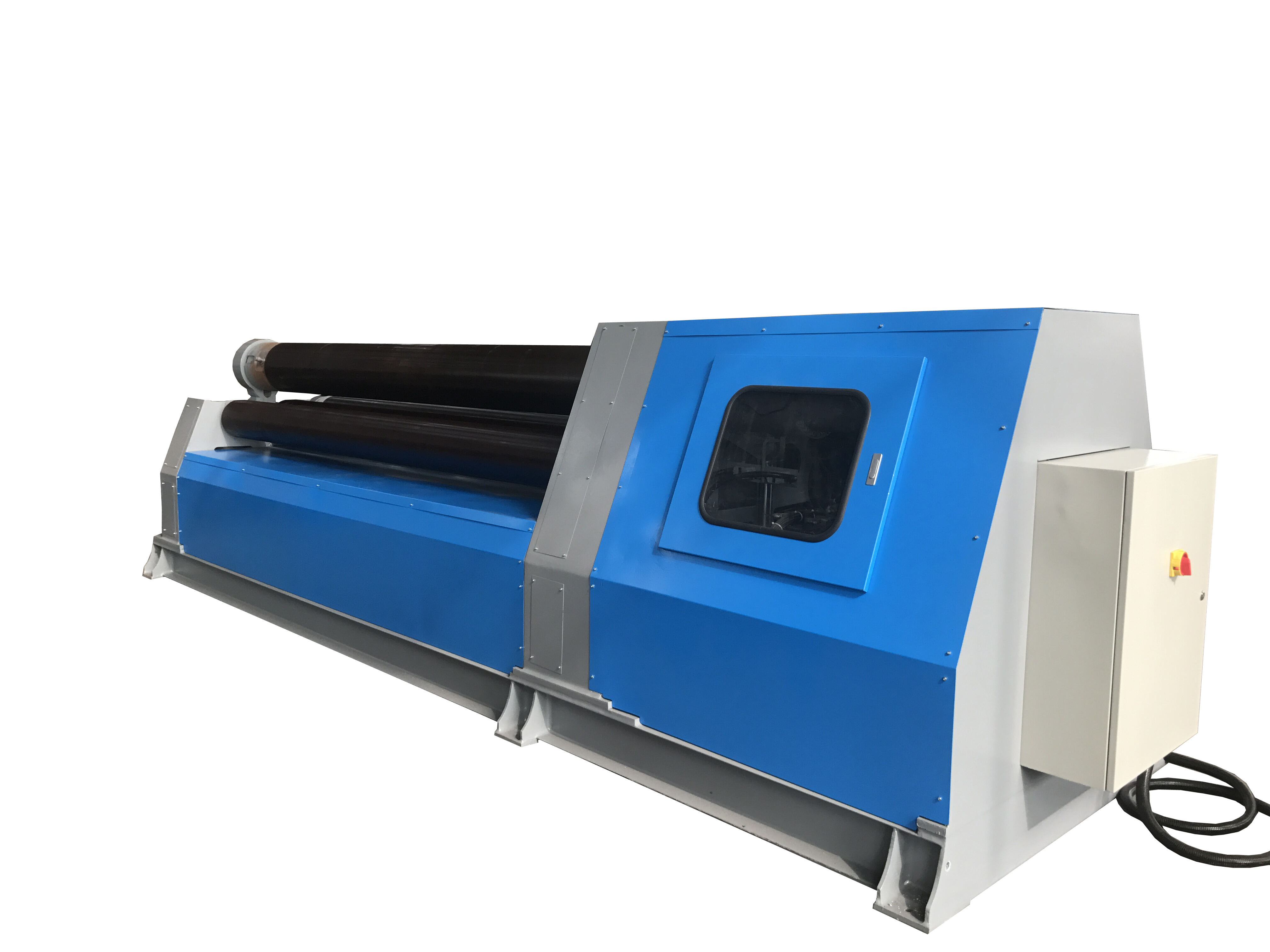

Tipos y evolución de las máquinas laminadoras de acero: desde sistemas manuales hasta CNC

La evolución de las máquinas laminadoras de acero, desde instalaciones manuales hasta sistemas controlados por ordenador, refleja cambios más amplios hacia la automatización, la precisión y la eficiencia operativa en la fabricación moderna.

Máquinas laminadoras manuales y semiautomáticas: flujos de trabajo tradicionales

Antes, los sistemas de laminación eran completamente manuales, con operarios realizando ajustes y verificando el grosor manualmente. Cuando aparecieron las versiones semiautomáticas, se incorporó ayuda mecánica para tareas como la alimentación de bobinas, lo que redujo el tiempo de producción aproximadamente un 20 por ciento en comparación con el trabajo puramente manual, según la investigación de Ponemon de 2023. Aun así, incluso con estas mejoras, la mayoría de talleres solo podían producir alrededor de 40 a 60 láminas por hora porque alguien debía supervisar constantemente todo el proceso.

Laminadores Automatizados e Integración con Líneas de Producción Inteligentes

Los laminadores modernos automatizados utilizan controladores lógicos programables (PLC) para sincronizar las velocidades de los rodillos con los sistemas transportadores, permitiendo una operación continua las 24 horas del día. Al integrarse con plataformas de fabricación habilitadas para IoT, estos sistemas aprovechan datos en tiempo real provenientes de sensores para ajustar dinámicamente los parámetros, reduciendo el desperdicio de material entre un 15 y un 30 por ciento en el procesamiento de chapa metálica, según los estándares de 2024.

Máquinas de laminado CNC: Aumentando la eficiencia hasta en un 40 %

La aparición de la tecnología de Control Numérico por Computadora o CNC realmente ha cambiado el nivel de precisión que podemos alcanzar en los procesos de laminado de metales, gracias a los actuadores accionados por servomotores que alcanzan una precisión de aproximadamente más o menos 0,05 milímetros la mayor parte del tiempo. Estas máquinas CNC más recientes incorporan algoritmos de aprendizaje automático para determinar trayectorias de herramientas más eficientes, lo que significa que funcionan aproximadamente un 40 por ciento más rápido que las operaciones tradicionales manuales sin sacrificar la consistencia del producto de un lote a otro. Lo que hace que estos sistemas sean tan potentes es su capacidad para integrarse perfectamente con paquetes de software CAD/CAM. Los tiempos de configuración para piezas complejas también han disminuido drásticamente; formas complejas que antes requerían ocho horas completas solo para configurar ahora pueden realizarse en apenas 45 minutos en la actualidad.

Componentes clave y mantenimiento de las máquinas de laminado de acero

Las máquinas laminadoras dependen de componentes de alta precisión y rutinas disciplinadas de mantenimiento para garantizar fiabilidad, durabilidad y una producción constante.

Rodillos y configuraciones de rodillos en laminadores modernos

Los rodillos forman la base de las máquinas laminadoras, ejerciendo la cantidad justa de presión para adelgazar materiales o remodelar sus secciones transversales. En la práctica industrial actual existen varias configuraciones estándar: configuraciones de dos rodillos para operaciones básicas, sistemas de cuatro rodillos cuando se necesita mayor precisión, y aquellas laminadoras en grupo más complejas que manejan trabajos realmente difíciles. Las ranuras talladas en ciertos rodillos ayudan a formar elementos como barras de refuerzo y varillas metálicas, mientras que los rodillos lisos producen láminas planas y placas gruesas sin distorsión. El cambio del acero común a materiales aleados más duros también marca una gran diferencia. Pruebas industriales muestran que estos rodillos mejorados duran aproximadamente un 40 por ciento más antes de necesitar reemplazo, lo que significa menos paradas imprevistas y menores costos de mantenimiento en general.

Rodamientos, Carcasas y Sistemas de Transmisión: Garantizando la Estabilidad Operativa

- Rodamientos : Los rodamientos cónicos gestionan cargas axiales y radiales en operaciones de alta velocidad, minimizando la fricción entre los rodillos giratorios y los marcos fijos.

- Carcasa : Las carcasas de acero reforzado absorben fuerzas dinámicas superiores a 12 toneladas durante el laminado en caliente, garantizando la integridad estructural.

- Sistemas de transmisión : Los motores síncronos de corriente alterna mantienen un control preciso del par motor en entrehierros tan estrechos como 0,5 mm, esencial para una deformación uniforme.

Las revisiones regulares de alineación previenen el 78 % de las paradas no planificadas causadas por desalineaciones mecánicas (Industrial Engineering Journal, 2023).

Desafíos comunes de mantenimiento y mejores prácticas

Los principales desafíos en el mantenimiento de máquinas laminadoras incluyen:

| Desafío | Solución | Frecuencia |

|---|---|---|

| Desgaste superficial de los rodillos | Reacondicionamiento o chapado con cromo | Cada 500 horas de funcionamiento |

| Sobrecalentamiento de los rodamientos | Verificaciones de la viscosidad del lubricante | Semanal |

| Fugas hidráulicas | Reemplazo de sellos y pruebas de presión | Trimestral |

La implementación de estrategias de mantenimiento predictivo, como el análisis de vibraciones y la termografía, reduce el tiempo de inactividad en un 30 %. El registro diario de desviaciones operativas apoya además la detección temprana de fallos y se ha demostrado que prolonga la vida útil del equipo entre 7 y 12 años en entornos de alta exigencia.

Tendencias Futuras: Industria 4.0, Automatización y Laminación Sostenible de Acero

Sensores Inteligentes y Mantenimiento Predictivo Reducen el Tiempo de Inactividad en un 30 %

Hoy en día, la mayoría de los laminadores modernos cuentan con sensores IoT que monitorean todo, desde cambios de temperatura hasta vibraciones del equipo y signos de desgaste, a medida que ocurren. Las últimas cifras sobre las tendencias de la industria del acero para 2024 muestran algo interesante acerca de estos sistemas inteligentes de monitoreo. Las plantas que utilizan mantenimiento predictivo basado en datos de sensores reportan aproximadamente un 30 por ciento menos de tiempo de inactividad inesperado que aquellas que esperan a que ocurran averías. ¿Qué hace que esto sea aún mejor? Algoritmos avanzados de aprendizaje automático analizan registros históricos de rendimiento y pueden predecir con precisión cuándo podrían fallar ciertas piezas, entre una semana y dos semanas antes del evento. Esto brinda a los equipos de mantenimiento suficiente advertencia para solucionar los problemas antes de que se interrumpa la producción.

IA y Gemelos Digitales en la Optimización de Máquinas Laminadoras de Acero

La tecnología de gemelo digital crea copias virtuales de laminadores reales, permitiendo a los fabricantes probar cambios en los procesos sin interrumpir la producción normal. Cuando se combina con inteligencia artificial, estos sistemas reducen el tiempo de preparación aproximadamente un 25 % y mejoran significativamente la consistencia en las tolerancias de espesor, alrededor de un 12 % más precisas. El sistema ajusta automáticamente las velocidades de los rodillos y aplica la presión adecuada según el tipo de acero que pasa por la línea y su estado actual. Este ajuste inteligente hace que las fábricas generen mucho menos material de desecho en comparación con los métodos tradicionales.

Innovaciones Sostenibles: Reducción del Consumo de Energía en Laminadores

Los sistemas de accionamiento regenerativos funcionan captando la energía producida cuando esos rodillos pesados reducen su velocidad durante la operación, y luego devuelven esa energía capturada para alimentar otros equipos en la planta. Hasta ahora, hemos observado ahorros energéticos del entorno del 15 por ciento en algunas configuraciones de prueba. Considerando otras mejoras ecológicas, los fabricantes están comenzando a experimentar con hornos de recocido alimentados con hidrógeno en lugar de los tradicionales, mientras que otros han cambiado a lubricantes basados en productos vegetales para sus procesos de laminación, lo que sin duda reduce el vertido de sustancias nocivas. Los sistemas de enfriamiento por agua también se están volviendo más inteligentes, ya que muchas instalaciones de primer nivel logran recircular casi toda el agua de proceso actualmente, aunque alcanzar ese 95 por ciento perfecto aún requiere algunos ajustes finos dependiendo de la configuración específica.

El camino hacia adelante: tecnología de laminación inteligente, ecológica y conectada

La última generación de equipos de laminación ahora incorpora tecnología blockchain para rastrear la calidad en toda la cadena de producción, junto con sistemas IoT que ayudan a diferentes fábricas a colaborar durante los procesos de fundición, laminación y acabado. Una prueba reciente realizada en una planta de Alemania mostró una reducción de aproximadamente el 40 % en los tiempos de entrega al conectar todos estos sistemas. También hay avances interesantes en métodos de conformado asistidos por láser que podrían reducir el desperdicio de material en torno al 22 %, todo ello sin comprometer los importantes requisitos de resistencia ASTM. Estos avances indican lo que muchos en la industria consideran el próximo gran salto en la fabricación de acero: hacerla no solo más rápida, sino también mejor para las empresas y el medio ambiente a largo plazo.

Preguntas frecuentes

¿Cuál es la principal diferencia entre laminación en caliente y laminación en frío?

La laminación en caliente se realiza a altas temperaturas, típicamente entre 900 y 1200 grados Celsius, y se utiliza para producir productos masivos como vigas I y rieles, mientras que la laminación en frío se lleva a cabo a temperatura ambiente para lograr alta precisión, resistencia y acabados superficiales lisos, lo que la hace ideal para aplicaciones en carcasas automotrices y electrónicas.

¿Cuáles son las aplicaciones comunes del acero laminado en caliente?

El acero laminado en caliente se utiliza comúnmente en grandes proyectos de construcción, como puentes, construcción naval y aplicaciones de acero estructural, debido a su rentabilidad y facilidad de producción.

¿Cómo mejora el laminado en frío las propiedades del acero?

El laminado en frío mejora la resistencia del acero mediante endurecimiento por deformación y mejora el acabado superficial y la precisión del espesor, lo que lo hace adecuado para productos donde son importantes tolerancias ajustadas y texturas lisas.

¿Qué avances existen en la tecnología de laminación de acero?

Los avances recientes incluyen la integración de IA, IoT y sistemas de mantenimiento predictivo para mejorar la eficiencia operativa, reducir el consumo de energía y minimizar el tiempo de inactividad, junto con prácticas sostenibles como sistemas de accionamiento regenerativos y el uso de lubricantes ecológicos.

¿Por qué se utilizan sensores inteligentes en los laminadores modernos?

Los sensores inteligentes proporcionan datos en tiempo real sobre las operaciones, ayudando en el mantenimiento predictivo que reduce los tiempos de inactividad inesperados al permitir la detección temprana y la intervención ante posibles fallos.

Tabla de Contenido

- Laminado en caliente vs en frío: Procesos, rendimiento y aplicaciones

- Tipos y evolución de las máquinas laminadoras de acero: desde sistemas manuales hasta CNC

- Componentes clave y mantenimiento de las máquinas de laminado de acero

-

Tendencias Futuras: Industria 4.0, Automatización y Laminación Sostenible de Acero

- Sensores Inteligentes y Mantenimiento Predictivo Reducen el Tiempo de Inactividad en un 30 %

- IA y Gemelos Digitales en la Optimización de Máquinas Laminadoras de Acero

- Innovaciones Sostenibles: Reducción del Consumo de Energía en Laminadores

- El camino hacia adelante: tecnología de laminación inteligente, ecológica y conectada

-

Preguntas frecuentes

- ¿Cuál es la principal diferencia entre laminación en caliente y laminación en frío?

- ¿Cuáles son las aplicaciones comunes del acero laminado en caliente?

- ¿Cómo mejora el laminado en frío las propiedades del acero?

- ¿Qué avances existen en la tecnología de laminación de acero?

- ¿Por qué se utilizan sensores inteligentes en los laminadores modernos?