¿Qué es una plegadora y cuál es su función en la fabricación metálica?

Definición y función principal de las plegadoras en el trabajo de metales

La plegadora se encuentra entre esas máquinas críticas utilizadas para doblar láminas metálicas con precisión mediante la aplicación controlada de fuerza. Básicamente, lo que ocurre es que el metal queda sujeto entre dos partes principales: el punzón en la parte superior y la matriz debajo de ella. Al aplicar presión, se logran todo tipo de dobleces, incluyendo formas estándar en V, en U, o cualquier ángulo requerido por el trabajo. Lo que hace que toda esta operación sea tan valiosa es la capacidad de transformar láminas planas comunes en estructuras realmente útiles, como carcasas industriales, soportes de montaje y diversos componentes del chasis necesarios en sectores de fabricación. Hoy en día, la mayoría de las plegadoras modernas pueden alcanzar tolerancias bastante ajustadas de más o menos 0.1 grados según los datos de Moore Machine Tools de 2025. Esa precisión explica por qué se las encuentra en todas partes, desde fábricas automotrices hasta líneas de ensamblaje de aviones e incluso en sitios de construcción donde la precisión es fundamental.

Evolución histórica y relevancia industrial de las plegadoras

La historia de las plegadoras comienza en esos antiguos talleres de herrería del siglo XIX. Estas máquinas han experimentado una gran transformación a lo largo del tiempo, pasando de aquellos sencillos sistemas de palancas a versiones hidráulicas más avanzadas ya en los años 50. Durante la Segunda Guerra Mundial, el desarrollo se aceleró, ya que las fábricas necesitaban todo tipo de piezas de precisión para aviones y otros equipos militares. Avanzando hasta la actualidad, según datos de FMA de 2023, las plegadoras realizan alrededor del 63% de todo el trabajo de doblado en talleres de fabricación en Estados Unidos. Ese porcentaje refleja claramente lo esenciales que se han vuelto estas máquinas tanto en producción a gran escala como en prácticas de fabricación eficiente. Lo curioso es que desde la década de 1980, cuando el control numérico por computadora se integró en estos sistemas, los fabricantes pudieron producir de repente formas realmente complejas una y otra vez con casi ningún trabajo manual requerido.

Componentes Clave de una Plegadora: Anatomía de una Máquina de Doblar

Chasis, Bastidor, Punzón y Matriz: Componentes Estructurales y Funcionales Principales

Las plegadoras hidráulicas normalmente dependen de aproximadamente cinco piezas principales para lograr dobleces precisos en metales. En primer lugar, existe este chasis de acero soldado que mantiene todo estable cuando se aplica presión durante la operación. Luego está el bastidor, que se encuentra en la parte inferior del chasis y mantiene la matriz inferior en su lugar. En el otro lado se encuentra el elemento llamado ram (pistón), que se mueve hacia arriba y hacia abajo. Dependiendo del sistema que lo impulse —cilindros hidráulicos, configuraciones mecánicas tradicionales o servos eléctricos más modernos—, el ram empuja el punzón contra el material que necesita ser moldeado. Durante este proceso, el metal es forzado a adoptar la forma de la matriz inferior, logrando así los dobleces precisos que buscan los fabricantes.

Sistema de Punzón y Matriz: Cómo la Herramienta Determina la Geometría del Doblado

El ángulo y el radio de los dobleces dependen realmente de qué tan bien coincida el punzón con la matriz. Los dobleces estándar suelen lograrse utilizando un punzón en forma de V junto con su configuración correspondiente de matriz. Sin embargo, al trabajar con herramientas de ángulos agudos, los fabricantes pueden alcanzar esos radios más ajustados que suelen ser necesarios para piezas específicas. Algo importante que recordar es que el ancho de la abertura de la matriz tiene un gran impacto en la cantidad de fuerza requerida durante las operaciones de doblado. Las aberturas más estrechas requieren aproximadamente un 30% más de fuerza para materiales de igual espesor en comparación con matrices más anchas. Esto es muy relevante al considerar los costos de producción. Las empresas que mantienen buenas bibliotecas de herramientas ven mejoras significativas en sus flujos de trabajo, ya que dedican menos tiempo a cambiar las herramientas entre diferentes trabajos, lo cual marca una gran diferencia en instalaciones que manejan producciones mixtas día tras día.

Sistemas de posicionamiento posterior y CNC: Posibilitando un posicionamiento preciso del material

Los sistemas de Control Numérico Computarizado (CNC) automatizan el regleta trasera , un punto de parada programable que posiciona láminas con una precisión de 0.001" en múltiples ejes. Los modelos avanzados utilizan sensores láser para detectar irregularidades en el material, asegurando ubicaciones consistentes de doblado. Esta automatización reduce el tiempo de configuración en un 40–60% en comparación con los ajustes manuales en máquinas no CNC.

Sistemas hidráulicos, mecánicos y de accionamiento eléctrico comparados

Los sistemas de accionamiento definen las características de rendimiento:

- Hidráulico : Domina el doblado de materiales gruesos (20+ mm de acero) con salidas superiores a 6,000 toneladas, aunque el consumo de energía es un 15–20% más alto que en las alternativas eléctricas.

- Mechanical : Ofrece ciclos rápidos (50+ dobleces/minuto) para materiales livianos, pero carece de precisión y flexibilidad para aplicaciones modernas.

- Servo-eléctricos : Ofrece una repetibilidad de ±0.0002" y reduce el consumo de energía en un 50–70% mediante recuperación de energía, ideal para tareas de alta precisión y baja fuerza.

Los sistemas híbridos combinan ahora potencia hidráulica con control eléctrico, equilibrando fuerza y precisión para las necesidades de manufactura inteligente.

Cómo funcionan las dobladoras: El proceso de doblado paso a paso

Principio de funcionamiento: Desde la aplicación de fuerza hasta la deformación del metal

El conformado del metal ocurre cuando las dobladoras aplican una fuerza concentrada a través de un punzón en una matriz, lo cual provoca lo que se conoce como deformación plástica. A medida que el carro avanza hacia abajo, genera una presión que depende del espesor del material y de su resistencia a la tracción. Por ejemplo, si comparamos el acero inoxidable con el aluminio: el acero inoxidable requiere aproximadamente un 25 a 30 por ciento más de fuerza para doblarse con el mismo espesor. Lo que realmente sucede durante este proceso es que las partes externas se estiran mientras que las internas se comprimen, resultando en dobleces permanentes sin que se formen grietas en el propio metal.

Flujo de trabajo paso a paso: Alineación, fijación, doblado y retracción

- Alineación : Las chapas se posicionan contra topes traseros controlados por CNC con una precisión de ±0,1 mm

- Reprimición : Sistemas hidráulicos de sujeción fijan el material para evitar deslizamientos

- El deslizamiento : El cilindro empuja la punzonadora hacia la matriz a 5–15 mm/seg, dependiendo de la ductilidad

- Retracción : El compensado programable corrige la deflexión antes de la retracción completa

Comportamiento del Material Durante el Doblado: Recuperación Elástica, Esfuerzo y Precisión

Todos los metales presentan recuperación elástica: el retorno parcial a su forma original tras eliminar la fuerza. El acero laminado en frío suele recuperarse entre 2°–5°, lo que requiere estrategias de sobre-doblado. Materiales más delgados (<3 mm) muestran una variación de recuperación elástica un 30% mayor que las placas más gruesas, necesitando mediciones en tiempo real del ángulo para mantener tolerancias de ±0.5°.

Papel del CNC en la Automatización y Estandarización de Secuencias de Doblado

Los sistemas CNC modernos automatizan funciones clave:

- Ajuste de fuerza para lotes de espesores mixtos

- Corrección adaptativa usando sensores de recuperación elástica

- Optimización de la trayectoria de herramienta para minimizar tiempos de ciclo

- Gestión de biblioteca de matrices, reduciendo cambios de configuración en un 40%

Los algoritmos de aprendizaje automático ahora predicen secuencias de doblado con una precisión del 98 %, reduciendo significativamente la experimentación en trabajos personalizados.

Métodos comunes de doblado: doblado al aire, fundido y acuñado

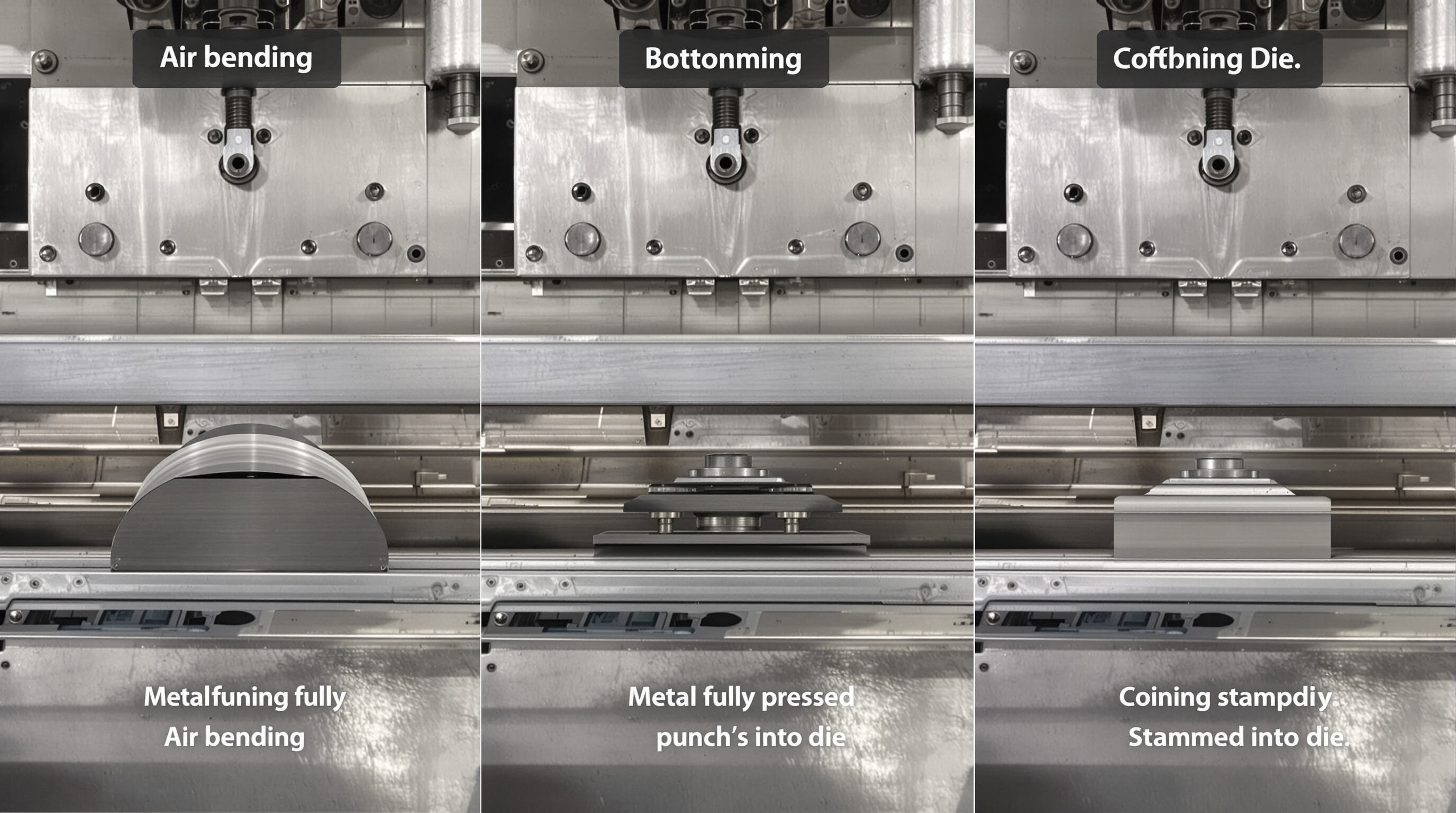

Doblado al aire vs. fundido vs. acuñado: técnicas, requisitos de fuerza y precisión

Básicamente existen tres formas en las que funcionan las dobladoras en las operaciones de conformado de metales. Primero tenemos el doblado por aire, donde existe un espacio real entre el punzón y la matriz al moldear piezas metálicas. Este método requiere aproximadamente un 20 a 30 por ciento menos de fuerza en comparación con otras técnicas, lo que lo hace bastante eficiente para muchas aplicaciones. ¿El inconveniente? Las piezas tienden a presentar rebote elástico de alrededor de 2 a 5 grados después del conformado, por lo que se deben realizar ajustes para alcanzar los ángulos finales deseados. Luego está el bottoming (asentamiento completo), donde el material se presiona completamente dentro de la cavidad de la matriz. Este proceso requiere aproximadamente cuatro a seis veces más fuerza que el doblado por aire, pero ofrece una precisión mucho mayor, con una tolerancia de más o menos medio grado, ya que el metal se deforma plásticamente de manera completa durante el proceso. Por último, llegamos al coining (acuñación), que realmente aplica mucha presión, utilizando ocho a diez veces la fuerza necesaria para el doblado por aire. Esto elimina casi por completo los problemas de rebote elástico, resultando en ángulos extremadamente consistentes dentro de una tolerancia de más o menos 0.1 grado. Ese nivel de precisión hace que la acuñación sea ideal para componentes críticos utilizados en las industrias aeroespacial y médica. Sin embargo, los fabricantes deben saber que el desgaste de las herramientas aumenta drásticamente aquí, incrementándose aproximadamente un trescientos por ciento en comparación con otros métodos.

Ventajas e inconvenientes de cada método de doblado en entornos de producción

| Método | Ventajas | Limitaciones |

|---|---|---|

| Fleje al Aire | Bajos costos de utillaje, flexibilidad multiángulo | Compensación de recuperación elástica requerida |

| A fondo | Alta repetibilidad, eficiente para series de producción | Requiere matrices dedicadas por ángulo |

| Acuñación | Precisión extrema para aplicaciones críticas | consumo 5 veces superior respecto al doblado al aire |

Cálculos de fuerza y el impacto del espesor del material en la selección del método

Los requisitos de fuerza aumentan con el espesor del material y el método:

- Fleje al Aire : $ Fuerza = \frac{1.42 \times UTS \times Longitud \times Espesor^2}{Abertura\ del\ dado} $

- A fondo : 4–6x fuerza de doblado al aire

- Acuñación : 8–10x fuerza de doblado al aire

El acero de más de 5 mm generalmente requiere estampado, mientras que el aluminio de calibre delgado (1–3 mm) se adapta bien al doblado al aire.

Minimizar cambios de herramientas manteniendo la precisión en el doblado

Las plegadoras CNC reducen el tiempo de cambio en un 40% mediante:

- Tope trasero con alineación láser (posición ±0.02 mm)

- Bibliotecas inteligentes de dados que almacenan más de 200 perfiles de herramientas

- Control adaptativo de fuerza que compensa las variaciones del material

Herramientas modulares permiten cambiar entre doblado al aire y en V en menos de tres minutos sin necesidad de recalibración.

Sistemas de Control de Prensas: NC vs. CNC en la Fabricación Moderna

Diferencias Entre Prensas NC y CNC en Términos de Control y Flexibilidad

Las prensas NC (Numerical Control) requieren ajustes manuales para los ángulos de doblado y la fuerza, limitando la precisión al nivel de habilidad del operador. Los sistemas CNC (Computer Numerical Control) automatizan estas entradas mediante lógica programable, logrando una repetibilidad de ±0.001". Los modelos CNC admiten control en eje Z y compensación adaptativa, mientras que las máquinas NC generalmente controlan solo los ejes X/Y.

| Característica | Prensa CNC | Prensa NC |

|---|---|---|

| Control de Ejes | 3+ ejes (X, Y, Z) | 2 ejes (X, Y) |

| Precisión | ±0.001" con auto-corrección | ±0.02" (verificaciones manuales) |

| Tiempo de configuración | 5–15 minutos (ajustes preestablecidos) | 30–60 minutos |

| Integración de software | Compatible con CAD/CAM | Ninguno |

Cómo la Integración CNC Mejora la Precisión y la Compatibilidad con Fábricas Inteligentes

Los sistemas CNC corrigen errores de rebote en tiempo real al monitorear la fuerza y ajustar la posición del pistón dentro de 0,1° del ángulo objetivo, reduciendo las tasas de desperdicio en un 42% en comparación con los métodos NC (Fabrication Insights 2023). Las dobladoras CNC habilitadas para IoT se integran con sistemas ERP, sincronizándose perfectamente con cortadoras láser y robots de soldadura en entornos Industry 4.0.

Configuración manual vs. automatizada: Compromisos de eficiencia en operaciones modernas

Si bien las máquinas NC son adecuadas para talleres de prototipos que producen menos de 50 dobleces por mes, la automatización CNC se vuelve rentable a gran escala, reduciendo los costos laborales por pieza en un 58% en lotes que exceden las 500 unidades. Sin embargo, los sistemas NC siguen siendo útiles para talleres que manejan tamaños irregulares de láminas o herramientas antiguas incompatibles con los estándares CNC.

Preguntas frecuentes: Preguntas comunes sobre dobladoras

¿Qué materiales se pueden doblar utilizando una dobladora?

Las prensas pueden doblar diversos metales, incluyendo acero, aluminio, cobre y bronce. La elección del material suele depender de la aplicación y de las propiedades requeridas, como resistencia y protección contra la corrosión.

¿Cómo se diferencia la prensa hidráulica de la prensa mecánica?

Las prensas hidráulicas utilizan cilindros hidráulicos para aplicar fuerza, lo que las hace ideales para materiales gruesos y pesados. Las prensas mecánicas emplean componentes mecánicos, ofreciendo ciclos más rápidos pero menor precisión en comparación con los sistemas hidráulicos o eléctricos servo.

¿Qué es el rebote elástico en el doblado de metales?

El rebote elástico es la tendencia del metal a recuperar parcialmente su forma original después del doblado, lo que requiere compensación durante el proceso de doblado para lograr ángulos precisos.

¿Por qué se prefiere la CNC sobre los sistemas NC tradicionales?

Los sistemas CNC ofrecen precisión automatizada, reduciendo los tiempos de configuración y mejorando la repetibilidad en las series de producción. Están más integrados con las tecnologías modernas de fábricas inteligentes en comparación con los sistemas NC.

Tabla de Contenido

- ¿Qué es una plegadora y cuál es su función en la fabricación metálica?

- Componentes Clave de una Plegadora: Anatomía de una Máquina de Doblar

- Chasis, Bastidor, Punzón y Matriz: Componentes Estructurales y Funcionales Principales

- Sistema de Punzón y Matriz: Cómo la Herramienta Determina la Geometría del Doblado

- Sistemas de posicionamiento posterior y CNC: Posibilitando un posicionamiento preciso del material

- Sistemas hidráulicos, mecánicos y de accionamiento eléctrico comparados

-

Cómo funcionan las dobladoras: El proceso de doblado paso a paso

- Principio de funcionamiento: Desde la aplicación de fuerza hasta la deformación del metal

- Flujo de trabajo paso a paso: Alineación, fijación, doblado y retracción

- Comportamiento del Material Durante el Doblado: Recuperación Elástica, Esfuerzo y Precisión

- Papel del CNC en la Automatización y Estandarización de Secuencias de Doblado

-

Métodos comunes de doblado: doblado al aire, fundido y acuñado

- Doblado al aire vs. fundido vs. acuñado: técnicas, requisitos de fuerza y precisión

- Ventajas e inconvenientes de cada método de doblado en entornos de producción

- Cálculos de fuerza y el impacto del espesor del material en la selección del método

- Minimizar cambios de herramientas manteniendo la precisión en el doblado

- Sistemas de Control de Prensas: NC vs. CNC en la Fabricación Moderna

- Preguntas frecuentes: Preguntas comunes sobre dobladoras