Comprensión de los controles CNC en máquinas dobladoras de placas

Qué son los controles CNC y cómo funcionan en las máquinas dobladoras de placas

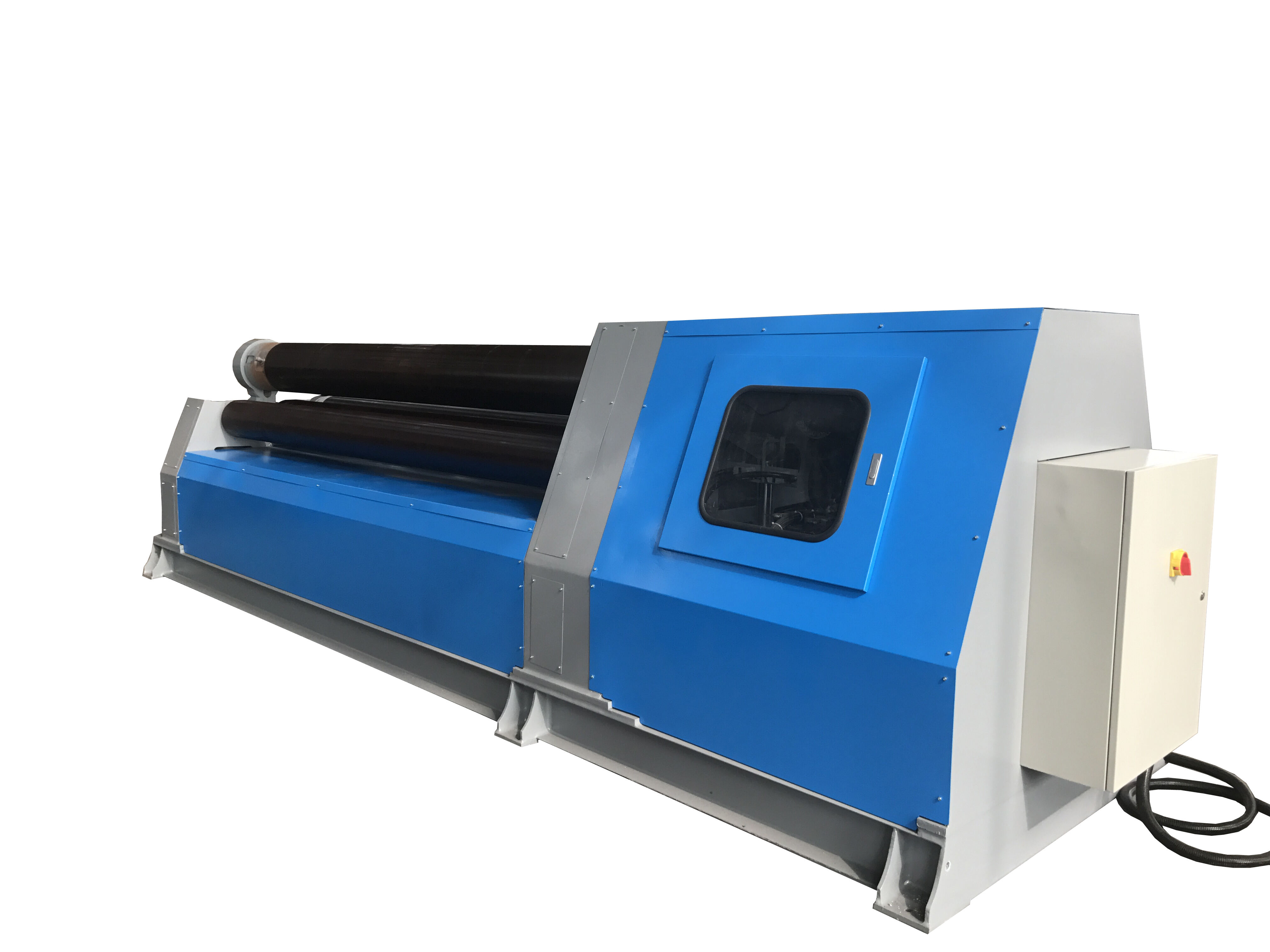

Los sistemas CNC que se encuentran en las máquinas modernas de laminado de placas básicamente toman esos planos digitales y los convierten en movimientos físicos reales mediante controladores lógicos programables. Lo que hacen estos sistemas es gestionar todo tipo de aspectos importantes durante la operación, incluyendo la posición de los rodillos, la velocidad a la que giran y qué tan fuerte se comprime todo. Tecnología bastante interesante, en realidad. Algunos de los modelos avanzados más recientes incluso pueden ajustar el radio de curvatura mientras trabajan con los materiales, según su grosor y características de resistencia. Según estudios recientes de Ponemon de 2023, este tipo de ajuste inteligente reduce aproximadamente tres cuartas partes de los errores de configuración en comparación con las técnicas manuales tradicionales. Tiene sentido, ya que nadie quiere perder tiempo ni materiales por configuraciones incorrectas.

Integración del CNC con Sistemas Avanzados de Fabricación

Los controladores CNC en la actualidad sirven como puntos centrales de conexión que vinculan los laminadores de placas con diversos sistemas, incluido el software ERP, plataformas CAD/CAM y líneas de producción inteligentes equipadas con tecnología IoT. Cuando todo está conectado adecuadamente, los planos digitales pueden enviarse directamente a las máquinas sin necesidad de que alguien codifique manualmente cada instrucción. Según informes recientes del sector de 2024, los fabricantes de piezas para automóviles que adoptaron este tipo de sistema integrado redujeron su necesidad de corregir errores tras el conformado en aproximadamente un 40 por ciento, y lograron realizar el doble de trabajo en el mismo tiempo. Este tipo de mejoras es la razón por la que tantos talleres están apostando por soluciones CNC modernas.

Control Simultáneo de Ejes para un Conformado Consistente en Laminadores Eléctricos de Placas

En el mecanizado CNC, el sistema coordina varios rodillos para que todos se muevan juntos, manteniendo una presión uniforme durante todo el proceso de doblado. La configuración con cuatro rodillos ajusta simultáneamente tanto vertical como horizontalmente, lo que ayuda a evitar que las placas se deslicen fuera de posición. Según estudios del sector, estas máquinas avanzadas pueden alcanzar una precisión de aproximadamente 0,1 mm en la mayoría de las piezas, en realidad alrededor del 98 %, incluso cuando se trabaja con materiales difíciles como el acero de alta resistencia. Algunos fabricantes reportan mejores resultados que otros, dependiendo de las configuraciones específicas de su equipo y la experiencia del operador.

Uniendo Diseño y Ejecución: El Papel de los Controladores CNC

Al trabajar con controladores CNC, básicamente toman esos diseños CAD 3D y los convierten en trayectorias reales que las herramientas de corte pueden seguir, teniendo en cuenta al mismo tiempo cómo los materiales tienden a recuperar su forma original o deformarse después del procesamiento. Los sistemas más avanzados ajustan actualmente el orden de los dobleces sobre la marcha, analizando mediciones de espesor en tiempo real para que todo se mantenga dentro de las especificaciones requeridas. Y al tratar con piezas de forma cónica específicamente, los controladores modernos realizan cálculos para determinar exactamente dónde posicionar los rodillos a lo largo de su trayectoria. Algunas máquinas manejan hasta 1200 puntos de datos por cada metro de pieza, lo que reduce el tiempo perdido por tener que ajustar constantemente las configuraciones manualmente mediante prueba y error.

Retroalimentación de datos en tiempo real y control en bucle cerrado para precisión

Los sensores integrados en los rollos CNC miden el par y la deflexión 500 veces por segundo, creando bucles de retroalimentación continuos. Si un rodillo se desvía 0,05 mm más allá de los límites programados, el sistema recalibra las posiciones de los ejes en menos de 0,2 segundos. Los fabricantes informan un 68 % menos de piezas descartadas tras adoptar estos sistemas CNC de bucle cerrado, junto con tiempos de ciclo un 30 % más rápidos.

Avances en Precisión y Exactitud en Máquinas CNC de Doblado de Placas

Mayor Precisión en el Conformado de Metales Mediante Automatización CNC

La precisión de las máquinas CNC de laminado de placas proviene de su capacidad para programar secuencias de doblado automáticamente mientras realizan ajustes durante el proceso. Estas máquinas cuentan con sistemas de control en bucle cerrado que verifican la posición de cada rodillo entre 50 y 100 veces por segundo. Este tipo de monitoreo frecuente permite a los fabricantes alcanzar tolerancias muy estrechas, del orden de más o menos 0,1 milímetros, al trabajar en piezas importantes como carcasas de turbinas. Según indican diversos informes industriales, el cambio a automatización CNC reduce aproximadamente en dos tercios esos molestos errores geométricos en comparación con los métodos manuales tradicionales. ¿La razón? Elimina por completo el inevitable factor de error humano y mantiene una presión constante durante todo el proceso.

Compensación de curvatura en laminadoras: Sistemas estáticos vs. sistemas dinámicos ajustables

La tecnología CNC moderna transforma la compensación de curvatura mediante capacidades de ajuste dinámico:

| Característica | Compensación Estática de Curvatura | Compensación Dinámica CNC |

|---|---|---|

| Ajuste de temporización | Preestablecido antes de la operación | Continuo durante el laminado |

| Compensación por Material | Perfil de espesor fijo | Retroalimentación en tiempo real del sensor de espesor |

| Precisión típica | ±1,2 mm | ±0,3 mm |

Este método de control avanzado permite la corrección automática del rebote del material, particularmente eficaz al procesar aleaciones de acero de alta resistencia.

Cómo mejora el CNC la consistencia del doblado en geometrías complejas

Las máquinas CNC de laminado de placas mantienen una consistencia angular dentro de ±0,5° en dobleces multiposición mediante el control sincronizado de servomotores en todos los rodillos. Los sistemas compensan automáticamente la deflexión de la herramienta durante operaciones de conformado cónico, asegurando un espesor de pared uniforme en geometrías complejas como conductos espirales y volutas de compresores.

Automatización y eficiencia operativa en el laminado de placas CNC

De la operación manual a la inteligente: evolución de los sistemas de control

Las máquinas CNC modernas para doblado de placas han eliminado prácticamente aquellos antiguos ajustes manuales hidráulicos. En su lugar, utilizan interfaces programables que gestionan automáticamente todas las secuencias de doblado. Los tiempos de configuración ahora son aproximadamente un 45 % más rápidos que los métodos tradicionales de antaño. Estos sistemas más recientes trabajan en conjunto con manipuladores robóticos de materiales y sensores avanzados de IoT, por lo que el paso desde los diseños CAD hasta las piezas terminadas ocurre casi sin esfuerzo. Los operarios de taller actuales simplemente supervisan todo mediante paneles centrales, en lugar de verificar constantemente con calibres o ajustar palancas manualmente como tenían que hacerlo antes de 2015.

Capacidad de producción y rendimiento aumentados con tecnología CNC

Los laminadores de placas CNC automatizados pueden reducir los tiempos de ciclo en aproximadamente un 30 % en comparación con sus homólogos manuales, ya que coordinan parámetros como velocidades de alimentación, ángulos de doblado y la posición exacta de los rodillos. La precisión proviene de esos sofisticados motores servo que mantienen todo dentro de aproximadamente 0,1 grados durante cientos de ciclos, lo que realmente reduce el desperdicio de materiales cuando las piezas no quedan alineadas correctamente. Y aquí hay otra cosa que hacen bien estas máquinas: cuentan con sistemas de retroalimentación en bucle cerrado que básicamente determinan cuánto quiere recuperar el material después de ser doblado, y luego se ajustan sobre la marcha. Esto significa que las fábricas no tienen que detener la producción cada vez que algo necesita ajustes, manteniendo las operaciones funcionando sin interrupciones día tras día.

Reducción de Costos Laborales y Errores Humanos Mediante Automatización

En entornos de fabricación de alto volumen, la automatización CNC ha reducido alrededor de un 60 % el número de operarios en plegadoras de placas. Las piezas también cumplen mucho mejor con las normas ISO 9013 que antes. Tareas que solían ser propensas a errores, como ajustar la compensación de corona o manejar doblados asimétricos previos, ahora se gestionan mediante algoritmos integrados en los sistemas de control adaptativo de las máquinas. Este cambio ha reducido drásticamente las tasas de retrabajo, pasando del 8,2 % hasta apenas el 0,9 % según el último informe de Metmac de 2024. La seguridad en el lugar de trabajo también ha mejorado. El número de accidentes relacionados con puntos de atrapamiento y lesiones por esfuerzos repetitivos ha disminuido casi tres cuartas partes desde 2018, ya que los trabajadores ya no necesitan tocar directamente la maquinaria durante su funcionamiento.

Seguridad en el Trabajo y Mejoras Ergonómicas con Plegadoras CNC de Placas

Operaciones Automatizadas Mejoran la Seguridad del Operador

Las máquinas CNC para doblado de placas hoy en día reducen la intervención manual del operador porque vienen con secuencias de doblado preprogramadas. Las máquinas de mejor calidad incluyen todo tipo de características de seguridad integradas en la actualidad. Piense en botones de parada de emergencia, los bloqueos de seguridad que previenen accidentes y los sistemas de sobrecarga que se activan automáticamente cuando la presión es demasiado alta o el alineamiento se desvía más allá de lo normal en aproximadamente un 15%. Según un estudio publicado en el Industrial Safety Journal el año pasado, los lugares de trabajo que utilizan estos mecanismos de seguridad tienen alrededor de un tercio menos de lesiones que los talleres que aún dependen de operaciones manuales. Además, la producción mantiene una consistencia durante el día y la noche sin necesidad de supervisión constante por parte de los trabajadores.

Reducción de la fatiga del operador y mejora de la ergonomía del flujo de trabajo

Los controles CNC reducen todos esos movimientos repetitivos al ejecutar trayectorias de herramientas preestablecidas y ajustar automáticamente las posiciones de los rodillos según sea necesario. Las pantallas táctiles actuales también son bastante intuitivas, lo que significa que los trabajadores ya no tienen que manipular micrómetros pequeños. Quedaron atrás los tiempos en que había que girar perillas entre 12 y 18 veces para cada ajuste de placa. Según personas que trabajan diariamente con estos sistemas, hay aproximadamente un tercio menos de dolores musculares y articulares en comparación con los sistemas anteriores, según investigaciones de la Universidad de Salud Manufacturera del año pasado. Y no olvidemos el monitoreo en tiempo real a través de paneles centrales. Los técnicos ahora pueden supervisar varias máquinas simultáneamente sin tener que desplazarse constantemente por la planta, reduciendo así tanto el tiempo perdido como los riesgos potenciales de seguridad derivados del movimiento continuo entre estaciones.

Tendencias Futuras: IA, Mantenimiento Predictivo e Integración CNC de Última Generación

Sistemas CNC Asistidos por IA para Ajustes de Doblado en Tiempo Real

Las últimas máquinas CNC de laminado de placas ahora incorporan inteligencia artificial que lee las características del material y ajusta automáticamente la configuración de doblado. Un software inteligente toma datos de sensores de presión y cámaras para lograr curvas perfectas, lo que reduce alrededor de un 30 % el trabajo desperdiciado al fabricar piezas para aviones y naves espaciales. Lo que hace que estos sistemas destaquen realmente es su capacidad para manejar automáticamente los problemas de recuperación elástica (springback), algo que solía volver locos a los ingenieros con métodos tradicionales, especialmente al trabajar con metales resistentes como el titanio o aleaciones avanzadas de acero.

Mantenimiento Predictivo y IoT en Máquinas CNC de Laminado de Placas

Cuando los sensores IoT se conectan a controladores CNC, se abren todo tipo de posibilidades para anticiparse a problemas de mantenimiento antes de que ocurran. Los datos recopilados de aspectos como niveles de vibración, cambios de temperatura y mediciones de par en laminadoras de placas se introducen en estos sofisticados modelos de aprendizaje automático. ¿Y qué sucede? Estos modelos pueden detectar realmente cuándo los rodamientos van a fallar con más de 400 horas de antelación antes de que algo falle. Algunos fabricantes reconocidos han visto reducirse su tiempo de inactividad no planificado en aproximadamente un 25 % tras implementar estos sistemas de mantenimiento predictivo, según Mills Machine Works en 2024. Esto significa gastos generales más bajos en mantenimiento, además de que las piezas duran mucho más tiempo: estamos hablando de entre 18 y 22 meses adicionales de vida útil en esos componentes críticos.

La Próxima Generación de Tecnología Inteligente de Doblado de Placas

La última generación de laminadoras CNC para placas ahora incluye funciones de autocalibración gracias a la tecnología de gemelo digital. Estas máquinas pueden sincronizar sus diseños CAD con lo que sucede durante los procesos reales de mecanizado en el taller. Algunos fabricantes que adoptaron tempranamente esta tecnología informaron una reducción del tiempo de configuración de alrededor del 15 por ciento al comenzar a usar simulaciones basadas en la nube para las trayectorias de herramienta. Estas simulaciones tienen en cuenta factores como cuánto se flexiona la máquina bajo presión y los cambios provocados por la acumulación de calor. También estamos viendo sistemas híbridos donde la precisión CNC se combina con brazos robóticos para la manipulación de piezas. Esta combinación está marcando una gran diferencia en operaciones que involucran placas gruesas de más de 50 mm de espesor, donde antes los trabajadores tenían que ajustar manualmente todo constantemente.

Sección de Preguntas Frecuentes

¿Cómo mejoran la precisión las máquinas laminadoras CNC para placas?

Las máquinas CNC de doblado de placas mejoran la precisión mediante la capacidad de programar secuencias de doblado automáticamente y realizar ajustes en tiempo real. Monitorean frecuentemente la posición de los rodillos, permitiendo tolerancias estrechas.

¿Qué características de seguridad tienen las máquinas CNC modernas de doblado de placas?

Las máquinas CNC modernas cuentan con secuencias preprogramadas, botones de parada de emergencia, bloqueos de seguridad y sistemas contra sobrecargas. Estas características mejoran la seguridad al reducir la intervención directa del operador.

¿Cómo afecta la automatización CNC a los costos laborales?

La automatización CNC reduce los costos laborales al disminuir la necesidad de operación manual, reducir las tasas de error y mejorar la consistencia en la producción.

¿Qué papel juega la inteligencia artificial en los sistemas CNC?

La inteligencia artificial optimiza los parámetros de doblado en tiempo real analizando las características del material y la retroalimentación de sensores, mejorando la precisión y reduciendo el desperdicio de materiales.

Tabla de Contenido

-

Comprensión de los controles CNC en máquinas dobladoras de placas

- Qué son los controles CNC y cómo funcionan en las máquinas dobladoras de placas

- Integración del CNC con Sistemas Avanzados de Fabricación

- Control Simultáneo de Ejes para un Conformado Consistente en Laminadores Eléctricos de Placas

- Uniendo Diseño y Ejecución: El Papel de los Controladores CNC

- Retroalimentación de datos en tiempo real y control en bucle cerrado para precisión

- Avances en Precisión y Exactitud en Máquinas CNC de Doblado de Placas

- Automatización y eficiencia operativa en el laminado de placas CNC

- Seguridad en el Trabajo y Mejoras Ergonómicas con Plegadoras CNC de Placas

- Tendencias Futuras: IA, Mantenimiento Predictivo e Integración CNC de Última Generación

- Sección de Preguntas Frecuentes