Integración de Tecnologías Hidráulicas y CNC

Evolución de los Sistemas Hidráulicos en las Cizallas Guiñote

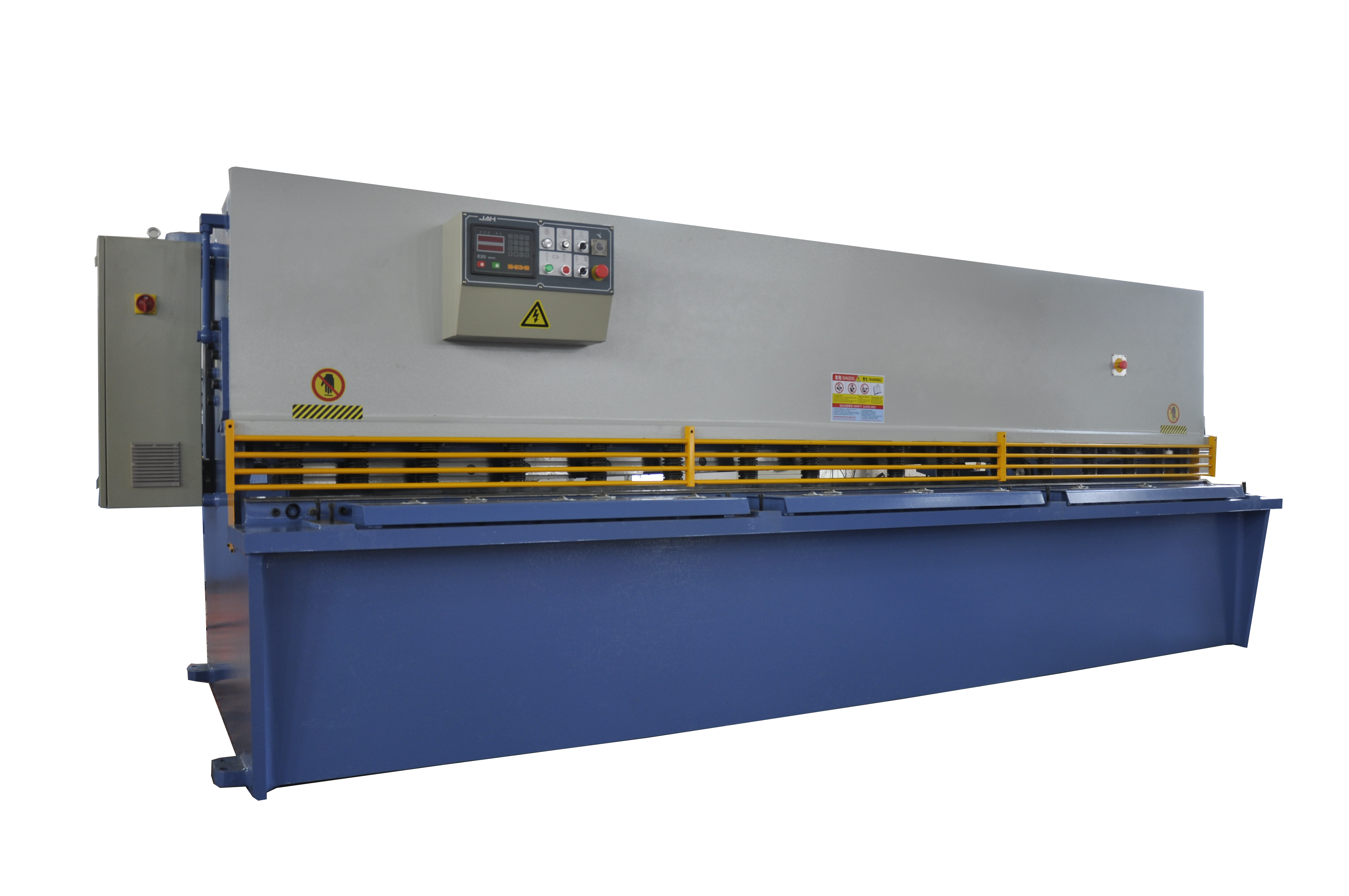

El rendimiento de las tijeras guillotina mejoró considerablemente con la ayuda de sistemas hidráulicos a lo largo de los años. Los diseños iniciales de las tijeras guillotina eran procesos mecánicos que no solo eran ineficientes, sino también inflexibles. Al integrar sistemas hidráulicos, se lograron avances tecnológicos clave, como el control de presión y una mayor eficiencia en la fuerza de corte, redefiniendo así el corte de metales. Hoy en día, las máquinas hidráulicas de corte de metales son más rápidas y eficientes en el uso de energía, por lo que se utilizan más ampliamente en empresas modernas. Por ejemplo, algunos modelos hidráulicos ofrecen velocidades de corte hasta un 30 por ciento más rápidas, lo que puede generar aumentos notables en la productividad. Ejemplos históricos, como la evolución de las máquinas de corte hidráulico, muestran que innovaciones como la calibración automática de presión pueden llevar a operaciones más suaves y rápidas, lo que resulta en una mayor producción.

El papel de los controles CNC en el corte preciso

La aplicación de la tecnología de Control Numérico por Computadora (CNC) en las máquinas de cizalla guillotina es un factor importante para lograr un corte preciso. Con la ayuda de los sistemas de control CNC, se pueden realizar ajustes precisos e integrar sistemas de retroalimentación para optimizar aún más el proceso de corte y obtener una mayor precisión. La precisión declarada en las máquinas de cizalla guillotina CNC ha demostrado ser mucho mayor que las tolerancias de los métodos convencionales y puede decirse que es prácticamente nula o muy cercana a cero. Esa precisión evita el desperdicio de materiales, lo cual es absolutamente crucial para una fabricación económica, y también significa un producto final de mayor calidad. Además, las tecnologías CNC aseguran un mayor control sobre los parámetros de corte, lo que permite cumplir de manera mucho más consistente y eficiente con las especificaciones del fabricante.

Sincronización con Maquinaria de Doblez de Placas

La sincronización del sistema hidráulico en las máquinas de cizalla de guillotina con la máquina de doblado de chapas es necesaria para organizar fábricas completamente automatizadas. En consecuencia, dicha coordinación entre operaciones ha sido conocida por permitir aumentos de eficiencia en esos procesos, por ejemplo, tiempos de configuración reducidos, manejo de materiales incrementado, etc. En el pasado, esto se ha demostrado a través de estudios de casos, pero se puede observar que donde la maquinaria de doblado de chapas hidráulica está correctamente sincronizada con las cizallas de guillotina, hay mucho menos cuellos de botella en el proceso de producción. La sincronización según estándares técnicos, como protocolos de comunicación digital, es útil en este contexto. El resultado es un flujo de trabajo más fluido, lo que significa que la línea de producción se vuelve tanto más eficiente como más escalable, y los fabricantes pueden entregar una mayor producción sin decremento en calidad o velocidad.

Avances en Automatización y Características Inteligentes

Máquinas de Corte Tipo Guillotina Habilitadas para IoT

La inclusión de la Internet de las Cosas (IoT) en las cortadoras de tipo guillotina lleva el monitoreo de mantenimiento y los análisis predictivos a la siguiente generación y permite acceder a operaciones más inteligentes. Debido a que estas máquinas están conectadas en la IoT, se puede recopilar datos en tiempo real, lo cual puede ayudar a minimizar el tiempo de inactividad al generar notificaciones de mantenimiento predictivo y diagnósticos. Según Industry Week, las empresas manufactureras pueden predecir cuándo fallará el equipo y, por lo tanto, mantener niveles más altos de productividad operativa. Reducir el tiempo de inactividad significa mayor productividad y un mejor resultado financiero. El Grupo LVD es una de las compañías que ha implementado con éxito capacidades de IoT, mejorando la eficiencia operativa y proporcionando datos críticos sobre el estado y el rendimiento de las máquinas. Este desarrollo refleja una tendencia hacia entornos de producción cada vez más avanzados tecnológicamente, conectados y automatizados.

Optimización de procesos impulsada por IA

La máquina de corte tipo guillotina utiliza un análisis y adaptación inteligentes en el proceso de corte, la inteligencia artificial (IA) optimiza los parámetros de corte y mejora los tiempos de ciclo. A través de la detección de patrones y variables, la IA identifica posibles mejoras para ganar en procesos y operar de una manera más eficiente mientras se reducen costos. Un ejemplo de un estudio de caso que Manufacturing Tomorrow compartió muestra cómo las operaciones mejoradas con IA llevaron a una reducción del 20% en los tiempos de ciclo y a importantes ahorros de costos. Estas aplicaciones no solo optimizan los procesos, sino que también informan sobre futuras tendencias en las que la integración de IA tiene el potencial de convertirse en un estándar en entornos de fabricación. Gracias a nuevas tecnologías como los algoritmos de aprendizaje automático, los fabricantes ahora están equipados para aprovechar el poder de la IA para mayor precisión y velocidad.

Integración con Sistemas de Prensa de Frenado

En las aplicaciones en las que se puede integrar un freno de prensa y una máquina de cizalla hidráulica, hay un aumento en el uso de cizallas de guillotina en combinación con sistemas de freno de prensa para soluciones de fabricación adaptables y una mayor eficiencia en el manejo de materiales. La integración les permite cambiar de operaciones de corte a doblado sin ningún tiempo de inactividad, lo que resulta en tiempos de configuración más cortos y mayores capacidades de manejo de materiales. Trumpf tuvo una aplicación exitosa de este tipo que demostró que sincronizar cizallas de guillotina con sistemas de freno de prensa da lugar a líneas de producción bien organizadas y un rango de producción ampliado. Las ventajas de esta fusión se reflejan en una mayor versatilidad con la que la tecnología puede ser personalizada y aplicada en la fabricación para satisfacer diferentes demandas industriales. Esta tendencia subraya la necesidad de integrar tecnologías para habilitar un entorno de fabricación ágil y receptivo, lo cual es esencial para abordar las demandas cambiantes del mercado.

Precisión Mejorada y Compatibilidad de Materiales

Corte de Aleaciones de Alta Resistencia con Cuchillas Mejoradas

El desarrollo de la hoja ha permitido que las máquinas hidráulicas de corte metálico procesen aleaciones de moderada y alta resistencia rápidamente. Además, los fabricantes han desarrollado hojas de última generación que son resistentes al desgaste, lo que las hace rentables. Por ejemplo, estas hojas avanzadas tienen una vida útil más larga, lo que resulta en reemplazos menos frecuentes y menos tiempos de inactividad asociados. El corte de aleaciones de alta resistencia se solicita cada vez más en la industria automotriz y aeroespacial, donde se necesitan piezas duraderas bajo altas temperaturas y presiones. Estas industrias aprovechan la precisión y fiabilidad en el rendimiento de corte de la tecnología de hojas más reciente.

Ajuste de Espacio Adaptativo para Placas de Fino a Grueso

Con el rápido desarrollo de la tecnología, nacieron las máquinas cortadoras CNC con brazo mecánico, y la máquina cortadora de tipo guillotina CNC también cuenta con una función de ajuste de espacio muy práctica. Esta flexibilidad provoca que casi no haya desperdicio y aumenta la productividad al cortar tanto chapas más delgadas como más gruesas. Según los hallazgos de la investigación, esta característica puede aumentar la eficiencia en más de un 15 % debido a la eliminación del recalibrado manual. Los fabricantes líderes, especialmente aquellos en el área de ingeniería de precisión, han integrado estas características en sus productos para crear artículos que son insuperables en cuanto a su flexibilidad y precisión, lo cual ha revolucionado la producción de una amplia gama de productos basados en metales.

Compatibilidad con Formas Metálicas Laminadas

La compatibilidad de la máquina de doblado de placas hidráulica con metales en formas enrolladas es vital para lograr una flexibilidad funcional y ampliar el aspecto de productización. Esta intercambiabilidad permite a las máquinas procesar una amplia variedad de formas enrolladas, necesarias en el sector de la construcción y la fabricación de maquinaria. Por ejemplo, los vendedores que adopten plenamente la tecnología que garantiza dicha compatibilidad pueden ofrecer carteras de productos más sofisticadas, así como aprovechar negocios adicionales. Las máquinas equipadas con ciertas capacidades técnicas, como los rodillos ajustables y las formas estructurales sólidas, permiten que diferentes formas sean compatibles y abundantes en la producción, lo que mejora la flexibilidad del equipo.

Prácticas Sostenibles de Fabricación

Unidades de Potencia Hidráulica Eficientes en Energía

La unidad de alimentación hidráulica de la máquina de corte tipo guillotina con ahorro de energía ha introducido una nueva sangre en el funcionamiento de las máquinas de corte hidráulico y ha logrado el objetivo de ahorro de energía. Estos sistemas cuentan con tecnología de vanguardia que hace que el consumo de energía sea eficiente y ahorra mucho dinero. Por ejemplo, los primeros adoptantes en la fabricación han declarado ahorros en los costos de energía que pueden superar el 20%, y dan lugar a potenciales ahorros de costos y eficiencia operativa en toda la industria. Además de reducir los costos operativos, este tipo de mejoras respalda iniciativas más amplias de sostenibilidad. Estas prensas de corte metálico entre las máquinas de corte hidráulico para metal reducen las expectativas de energía y fomentan una operación amigable con el medio ambiente, un beneficio adicional en un mundo que cada vez está más preocupado por procesos más verdes.

Tendencias de Diseño de Componentes Reciclables

La industria de producción está incorporando cada vez más elementos reciclables a las piezas de las máquinas de cizalla de guillotina, con el fin de reducir la huella ambiental. La reutilización y reciclaje de materiales también está recuperando protagonismo con esta tendencia, disminuyendo los desechos que van a los vertederos. Proveedores de calidad, como los productores de máquinas de doblado de placas de tres rodillos, están marcando el estándar para estas técnicas de diseño responsables, con una reducción drástica en el consumo de residuos. Por ejemplo, en algunos casos ha habido una reducción del 30% en los residuos de producción gracias al reciclaje de partes. Además, desarrollos como estos simbolizan un mayor sentido de responsabilidad corporativa mientras también hacen que el producto sea más atractivo para los consumidores que ahora tienden más a comprar a empresas ecológicas. La aceptación de componentes reciclables está emergiendo como una de las firmas de la sostenibilidad en la fabricación contemporánea.

Innovaciones en Reducción de Ruido

Los avances en la reducción de sonido son la causa de que las guillotinas hidráulicas se estén volviendo cada vez más amigables para el usuario y actualmente cumplen con las normativas de la industria. Equipadas con la última tecnología en reducción de ruido, estos sistemas proporcionan un entorno de trabajo tranquilo al reducir los niveles de ruido en aplicaciones industriales. El efecto comprobado de estas tecnologías también se evidencia en múltiples estudios de caso en otras aplicaciones, donde los operadores han experimentado menos estrés inducido por el ruido y una mayor productividad en el lugar de trabajo. Los sistemas de amortiguación de vibraciones y las cubiertas de reducción de ruido también están ganando popularidad. Las innovaciones en las máquinas de freno de prensa hidráulica no solo están elevando el confort del operador a nuevos niveles, sino que también están cumpliendo con las regulaciones laborales de ruido más estrictas, comprometiéndose tanto con el nuevo pensamiento como con el bienestar de los empleados.

Innovaciones en Seguridad y Diseño Ergonómico

Guardias de Seguridad Láser y Tecnología de Sensores

Los protectores de seguridad con sensores en el extensor de la máquina cortadora hidráulica llevan la seguridad del operador a un nuevo nivel. Estos pueden detectar obstáculos y detener automáticamente la máquina, reduciendo el riesgo de lesiones. En ausencia de estas características, los errores del operador solían ocurrir bastante a menudo. Por ejemplo, algunas fábricas experimentaron un 40% menos de accidentes después de implementar tecnologías de seguridad basadas en sensores. ISO 13849 y otros estándares de la industria promueven funciones avanzadas de seguridad, destacando la necesidad de este tipo de tecnologías. La mayoría de las aplicaciones requieren verificaciones y calibraciones periódicas del sistema para obtener el mejor rendimiento y la máxima seguridad en el lugar de trabajo.

Desarrollos de Interfaces Amigables para Operadores

Las últimas innovaciones en interfaces de operador para laseras CNC han contribuido mucho a facilitar el uso y optimizar el proceso de producción. El tiempo y el MTTR se han reducido considerablemente con el uso de innovaciones como controles táctiles y diseños de software más simples. Las investigaciones muestran que una interfaz fácil de usar puede reducir los errores del operador en un 30% e incrementar GR8amente la productividad. Empresas como Amada y Trumpf han estado a la vanguardia en programas de diseño ergonómico para asegurar que sus máquinas sean tanto eficientes como agradables de usar. El progreso representa la determinación del sector de desarrollar máquinas que sean tan amigables para el usuario como seguras.

Sistemas Automáticos de Eliminación de Desperdicios

El uso de sistemas robóticos para el manejo de desechos está contribuyendo de manera significativa a la mejora de la seguridad al minimizar la necesidad de que los operadores manipulen los desechos a menudo afilados que caen de las máquinas de doblado de chapas hidráulicas. Estos mecanismos permiten una entrega rápida de residuos y ayudan a prevenir cortes y otros peligros para la seguridad. Se informa que la eficiencia y la seguridad pueden aumentar hasta en un 25% con el uso de sistemas automatizados, donde se elimina el error humano en el manejo de desechos. El autor prevé que, en el futuro, estos sistemas evolucionarán aún más gracias al progreso de la robótica y la inteligencia artificial, aumentando su efectividad desde el punto de vista de la seguridad y la operación. La próxima generación de manejo automático de desechos ofrecerá aún más en términos de sistemas de seguridad y eficiencia de las máquinas.