Warm- vs. Kaltwalzen: Verfahren, Leistung und Anwendungen

Wie Warmwalzen Stahl bei hohen Temperaturen formt

Wenn Stahl bei Temperaturen oberhalb seines sogenannten Rekristallisationspunkts gewalzt wird, normalerweise zwischen etwa 900 und 1200 Grad Celsius, wird das Metall leichter formbar, ohne dass dafür eine große Kraft erforderlich ist, und erhält zudem eine höhere Duktilität. Das Warmwalzverfahren hat sich in vielen Branchen als Standard etabliert, um Produkte wie I-Träger für Gebäude, Schienen für Züge und jene robusten Stahlplatten herzustellen, die überall zu finden sind. Nach diesem Erhitzungs- und Formgebungsprozess kühlt der Stahl meist schnell ab, wodurch sich eine verbesserte Korngestaltung im Material bildet. Laut einigen branchenspezifischen Daten aus dem Metallverarbeitungsbericht des vergangenen Jahres führt dies tatsächlich dazu, dass das Endprodukt in rund vier von fünf Fällen eine bessere Leistung zeigt, wenn alle industriellen Anwendungen betrachtet werden. Dennoch gibt es Nachteile, die erwähnt werden sollten. Während der Abkühlung bildet sich an der Oberfläche oft eine Oxidschicht, die allgemein als Zunder bekannt ist, und die Maße können sich ungefähr um ±1,5 Prozent verändern. Diese Eigenschaften machen warmgewalzten Stahl im Allgemeinen ungeeignet für Bauteile, die sehr genaue Toleranzen oder besonders glatte Oberflächen erfordern.

Kaltwalzen für Präzision, Festigkeit und Oberflächenqualität

Beim Kaltwalzen von Stahl bei Raumtemperatur wird dieser um etwa 15 bis maximal 50 Prozent zusammengedrückt, wodurch er durch die sogenannte Verfestigung bei plastischer Verformung härter wird. Das Ergebnis? Stahl, der etwa 25 % mehr Zugbelastung aushält als warmgewalzter Stahl. Außerdem werden die Oberflächen sehr glatt, oft mit einer Rauheit unter 0,8 Mikrometern. Eine weitere große Stärke ist die Dickenkontrolle. Wir sprechen hier von Toleranzen von etwa ±0,05 Millimetern. Diese Präzision ist besonders wichtig bei Karosserieteilen, Gehäusen für Kühlschränke und kleinen Gehäusen für Elektronik. Wenn das Aussehen genauso wichtig ist wie die Maßhaltigkeit, ist kaltgewalzter Stahl in allen Bereichen überlegen.

Vergleich zwischen warmgewalztem und kaltgewalztem Stahl: Wichtige Unterschiede und Anwendungsfälle

| Eigentum | Heißgewalztes Stahlprodukt | Kaltgewalztes Stahl |

|---|---|---|

| Prozess-Temperatur | 900–1200°C | Raumtemperatur |

| Oberflächenbearbeitung | Oxidiert, rau (Ra 3–6µm) | Glatte (Ra 0,4–1,6µm) |

| Stärke | 400–550 MPa Streckgrenze | 550–800 MPa Streckgrenze |

| Typische Anwendungen | Brücken, Schiffbau | Automobilkarosserien, HLK-Systeme |

Branchenberichte zeigen, dass kaltgewalzter Stahl heutzutage etwa 62 % des Präzisionsfertigungsmarktes ausmacht, da er konsistente Ergebnisse und bessere Oberflächenqualitäten liefert. Warmgewalzter Stahl bleibt jedoch bei großen Bauprojekten weiterhin stark gefragt, da Auftragnehmer oft mehr Wert auf Kosteneinsparungen legen als auf extrem enge Toleranzen. Die für jeden Prozess verwendeten Maschinen erfordern unterschiedliche Einstellungen, um die Produktion optimal zu gestalten und den Energieverbrauch effizient zu steuern. Hersteller müssen diese Faktoren abwägen, wenn sie je nach spezifischen Projektanforderungen zwischen den beiden Optionen wählen.

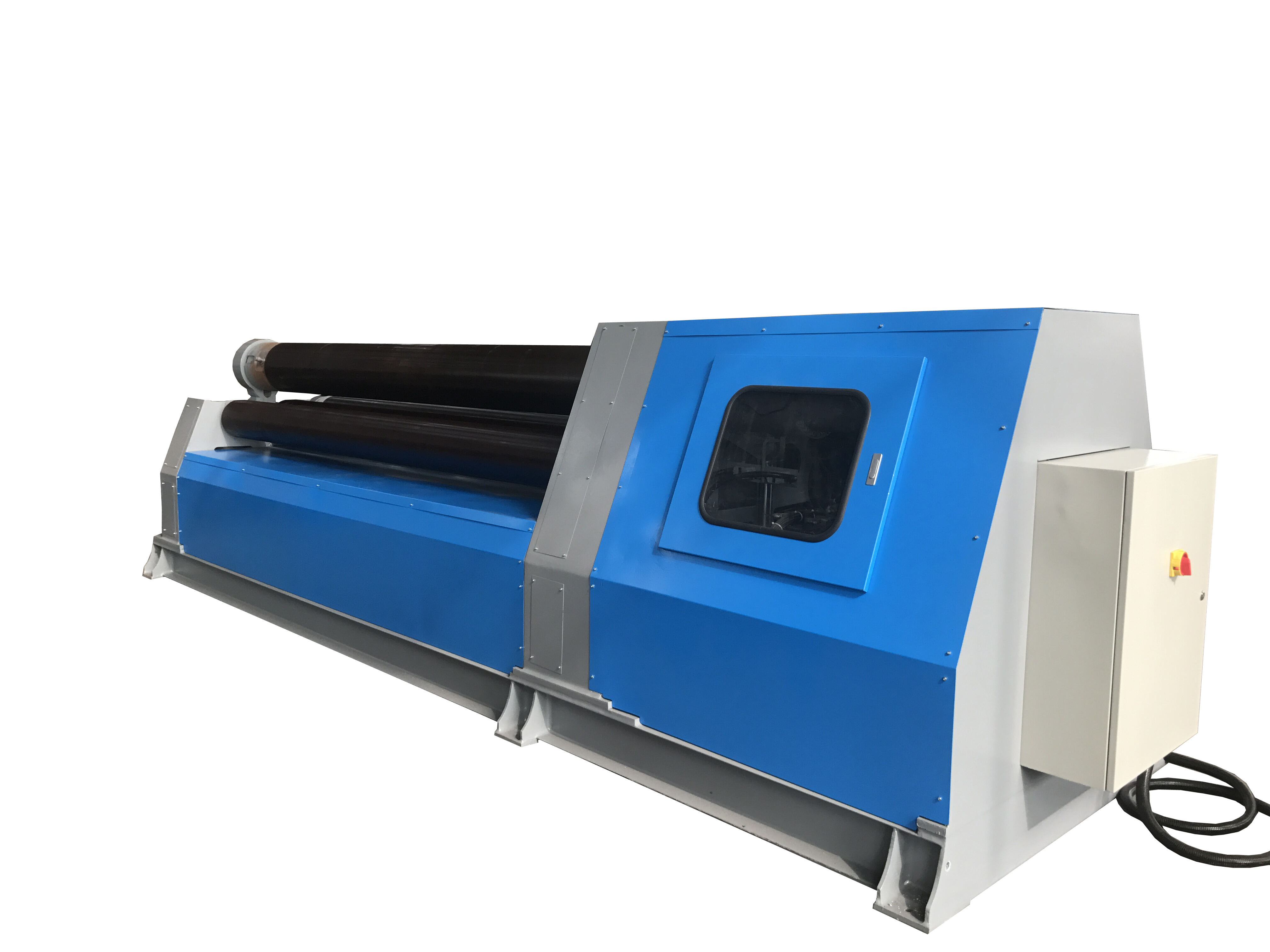

Arten und Entwicklung von Stahlwalzmaschinen: Von manuellen zu CNC-Systemen

Die Entwicklung der Stahlwalzmaschinen – von manuellen Anlagen hin zu computergesteuerten Systemen – spiegelt die allgemeinere Entwicklung in der modernen Fertigung hin zur Automatisierung, Präzision und betrieblichen Effizienz wider.

Manuelle und halbautomatische Walzmaschinen: Traditionelle Arbeitsabläufe

Früher waren Walzanlagen vollständig manuell, bei denen Bediener manuell Einstellungen vornahmen und die Dicke prüften. Als halbautomatische Versionen eingeführt wurden, kamen mechanische Hilfsmittel für Vorgänge wie das Zuführen von Coils hinzu, wodurch sich die Produktionszeit laut Ponemon-Studie aus dem Jahr 2023 um etwa 20 Prozent gegenüber rein manueller Arbeit verkürzte. Dennoch konnten die meisten Betriebe auch mit diesen Verbesserungen lediglich rund 40 bis 60 Bleche pro Stunde verarbeiten, da der Prozess während des gesamten Betriebs ständig beaufsichtigt werden musste.

Automatisierte Walzanlagen und Integration in intelligente Fertigungslinien

Moderne automatisierte Walzanlagen nutzen speicherprogrammierbare Steuerungen (SPS), um die Rollengeschwindigkeit mit Förderanlagen zu synchronisieren und einen kontinuierlichen, rund-um-die-Uhr-Betrieb zu ermöglichen. Werden diese Systeme in IoT-fähige Fertigungsplattformen integriert, nutzen sie Echtzeit-Sensordaten, um Parameter dynamisch anzupassen, wodurch sich gemäß den Benchmark-Daten aus 2024 der Materialabfall bei der Blechverarbeitung um 15–30 % reduziert.

CNC-Walzmaschinen: Steigerung der Effizienz um bis zu 40 %

Die Einführung der computergestützten numerischen Steuerung (CNC-Technologie) hat die Präzision bei Metallwalzprozessen deutlich verändert, dank servogesteuerter Aktuatoren, die meist eine Genauigkeit von etwa ±0,05 Millimetern erreichen. Diese moderneren CNC-Maschinen nutzen tatsächlich maschinelles Lernen, um optimierte Werkzeugbahnen zu ermitteln, wodurch sie etwa 40 Prozent schneller arbeiten als herkömmliche manuelle Fräsverfahren, ohne dabei die Produktkonsistenz von einer Charge zur nächsten zu beeinträchtigen. Die besondere Leistungsfähigkeit dieser Systeme liegt in ihrer nahtlosen Integration mit CAD/CAM-Softwarepaketen. Auch die Rüstzeiten für komplexe Bauteile haben stark abgenommen: Komplexe Formen, die früher acht volle Stunden nur für die Konfiguration benötigten, können heutzutage bereits innerhalb von knapp 45 Minuten realisiert werden.

Wichtige Komponenten und Wartung von Stahlwalzmaschinen

Stahlwalzmaschinen sind auf hochpräzise Komponenten und disziplinierte Wartungsroutinen angewiesen, um Zuverlässigkeit, Langlebigkeit und eine gleichbleibende Leistung zu gewährleisten.

Walzen und Walzenanordnungen in modernen Walzwerken

Walzen bilden das Rückgrat von Walzmaschinen und üben die richtige Druckmenge aus, um Materialien entweder zu verfeinern oder deren Querschnitte neu zu formen. In der heutigen Industriepraxis gibt es mehrere Standardaufbauten – zum Beispiel 2-Hoch-Anordnungen für grundlegende Operationen, 4-Hoch-Systeme bei höherer Präzision und komplexe Strangpressewalzwerke, die besonders anspruchsvolle Aufgaben bewältigen. Die in bestimmte Walzen eingefrästen Nuten helfen dabei, Produkte wie Bewehrungsstäbe und Metallstäbe zu formen, während glatte Walzen gleichmäßige Bleche und dicke Platten ohne Verzug walzen. Der Wechsel von normalem Stahl zu härteren Legierungsmaterialien macht ebenfalls einen großen Unterschied. Industrielle Tests zeigen, dass diese verbesserten Walzen etwa 40 Prozent länger halten, bevor sie ersetzt werden müssen, was insgesamt zu weniger Ausfallzeiten und geringeren Wartungskosten führt.

Lager, Gehäuse und Antriebssysteme: Sicherstellung der Betriebsstabilität

- Lager : Kegelrollenlager leiten axiale und radiale Kräfte bei Hochgeschwindigkeitsbetrieb, wodurch die Reibung zwischen rotierenden Rollen und feststehenden Rahmen minimiert wird.

- Gehäuse : Verstärkte Stahlgehäuse absorbieren dynamische Kräfte von über 12 Tonnen während des Warmwalzens und gewährleisten so die strukturelle Integrität.

- Antriebssysteme : Synchronisierte Wechselstrommotoren halten eine präzise Drehmomentregelung bei Walzspalten von nur 0,5 mm ein, was für eine gleichmäßige Verformung entscheidend ist.

Regelmäßige Ausrichtungsprüfungen verhindern 78 % aller ungeplanten Stillstände, die durch mechanische Fehlausrichtung verursacht werden (Industrial Engineering Journal, 2023).

Häufige Wartungsherausforderungen und bewährte Verfahren

Zu den Hauptproblemen bei der Wartung von Walzmaschinen gehören:

| Herausforderung | Lösung | Frequenz |

|---|---|---|

| Verschleiß der Rollenoberfläche | Nachschleifen oder Verchromung | Alle 500 Betriebsstunden |

| Lagerüberhitzung | Überprüfung der Schmierstoffviskosität | Wöchentlich |

| Hydraulische Lecks | Dichtungswechsel und Druckprüfungen | Vierteljährlich |

Die Implementierung von prädiktiven Wartungsstrategien – wie beispielsweise Vibrationsanalyse und Thermografie – reduziert Ausfallzeiten um 30 %. Die tägliche Dokumentation von Betriebsabweichungen unterstützt zudem die frühzeitige Fehlererkennung und hat sich in anspruchsvollen Umgebungen als wirksam erwiesen, die Lebensdauer von Anlagen um 7–12 Jahre zu verlängern.

Zukunftstrends: Industrie 4.0, Automatisierung und nachhaltiges Stahlwalzen

Intelligente Sensoren und vorausschauende Wartung reduzieren Ausfallzeiten um 30 %

Heutzutage verfügen die meisten modernen Walzwerke über IoT-Sensoren, die während des Betriebs sämtliche Parameter von Temperaturschwankungen bis hin zu Maschinenerschütterungen und Verschleißerscheinungen überwachen. Die neuesten Zahlen zu den Stahlindustrie-Trends für 2024 zeigen eine interessante Erkenntnis bezüglich dieser intelligenten Überwachungssysteme. Werke, die vorausschauende Wartung basierend auf Sensordaten einsetzen, berichten von etwa 30 Prozent weniger unerwarteten Ausfallzeiten im Vergleich zu Anlagen, die auf Störungen warten, bevor gewartet wird. Was dies noch besser macht: Fortschrittliche maschinelle Lernalgorithmen analysieren vergangene Leistungsdaten und können tatsächlich vorhersagen, wann Bauteile zwischen einer Woche und zwei Wochen im Voraus ausfallen könnten. Dadurch erhalten die Wartungsteams ausreichend Vorwarnung, um Probleme zu beheben, bevor die Produktion unterbrochen wird.

KI und digitale Zwillinge bei der Optimierung von Stahlwalzmaschinen

Die Digital-Twin-Technologie erstellt virtuelle Abbilder realer Warmwalzanlagen, sodass Hersteller Prozessänderungen testen können, während die Produktion normal weiterläuft. In Kombination mit künstlicher Intelligenz reduzieren diese Systeme die Rüstzeiten um etwa 25 % und verbessern zudem die lästigen Dicken toleranzen deutlich – tatsächlich um rund 12 %. Das System passt die Walzengeschwindigkeiten an und bringt je nach Stahlsorte und aktuellem Zustand genau den richtigen Druck auf. Diese intelligente Anpassung führt dazu, dass in den Fabriken erheblich weniger Material als Ausschuss entsorgt werden muss im Vergleich zu herkömmlichen Methoden.

Nachhaltige Innovationen: Energieverbrauch in Walzanlagen reduzieren

Die rekuperativen Antriebssysteme funktionieren dadurch, dass sie die Energie auffangen, die entsteht, wenn diese schweren Walzen im Betrieb abbremsen, und diese gespeicherte Energie anschließend wieder für den Betrieb anderer Anlagen in der Fabrik nutzen. In einigen Testanlagen konnten bisher Energieeinsparungen von etwa 15 Prozent erzielt werden. Weitere ökologische Verbesserungen betreffen beispielsweise den Einsatz von mit Wasserstoff betriebenen Glühöfen anstelle der herkömmlichen Varianten; andere Unternehmen setzen hingegen auf pflanzenbasierte Schmierstoffe für ihre Walzprozesse, wodurch schädliche Abläufe deutlich reduziert werden. Auch die Wasserkühlsysteme werden intelligenter: Bei vielen hochwertigen Anlagen gelingt es heutzutage, nahezu das gesamte Prozesswasser erneut zu verwenden, obwohl die Erreichung der optimalen Marke von 95 % je nach spezifischer Anlage noch fein abgestimmt werden muss.

Der Weg nach vorn: Intelligente, grüne und vernetzte Walztechnologie

Die neueste Generation von Walzanlagen integriert jetzt Blockchain-Technologie, um die Qualität entlang der gesamten Produktionskette zu verfolgen, sowie IoT-Systeme, die verschiedenen Werken dabei helfen, während der Schmelz-, Walz- und Endbearbeitungsprozesse zusammenzuarbeiten. Bei einem kürzlichen Testlauf in einem Werk in Deutschland sanken die Lieferzeiten um rund 40 %, als alle diese Systeme miteinander verbunden wurden. Zudem gibt es spannende Entwicklungen bei laserunterstützten Umformverfahren, die den Materialabfall um etwa 22 % senken könnten, ohne dabei die wichtigen Festigkeitsanforderungen nach ASTM zu beeinträchtigen. Diese Fortschritte weisen auf das hin, was viele in der Branche als den nächsten großen Sprung in der Stahlherstellung betrachten – sie macht die Produktion nicht nur schneller, sondern langfristig gesehen auch besser für Unternehmen und Umwelt.

FAQ

Was ist der Hauptunterschied zwischen Warmwalzen und Kaltwalzen?

Das Warmwalzen wird bei hohen Temperaturen durchgeführt, typischerweise zwischen 900 und 1200 Grad Celsius, und wird zur Herstellung von Massenprodukten wie I-Trägern und Schienen verwendet, während das Kaltwalzen bei Raumtemperatur erfolgt, um hohe Präzision, Festigkeit und glatte Oberflächen zu erzielen, was es ideal für Anwendungen in der Automobilindustrie und bei elektronischen Gehäusen macht.

Welche gängigen Anwendungen gibt es für warmgewalzten Stahl?

Warmgewalzter Stahl wird häufig in großen Bauprojekten wie Brücken, Schiffbau und im Bereich des Baustahls aufgrund seiner Kosteneffizienz und einfachen Herstellbarkeit eingesetzt.

Wie verbessert das Kaltwalzen die Stahleigenschaften?

Das Kaltwalzen erhöht die Stahlfestigkeit durch Verfestigung infolge plastischer Verformung und verbessert die Oberflächenqualität sowie die Dickenpräzision, wodurch es für Produkte geeignet ist, bei denen enge Toleranzen und glatte Oberflächen wichtig sind.

Welche Fortschritte gibt es bei der Stahlwalztechnologie?

Zu den jüngsten Fortschritten gehören die Integration von KI, IoT und prädiktiven Wartungssystemen zur Steigerung der Betriebseffizienz, zur Reduzierung des Energieverbrauchs und zur Minimierung von Ausfallzeiten, ergänzt durch nachhaltige Praktiken wie regenerative Antriebssysteme und die Verwendung umweltfreundlicher Schmierstoffe.

Warum werden in modernen Walzwerken intelligente Sensoren verwendet?

Intelligente Sensoren liefern Echtzeitdaten über den Betrieb und unterstützen so die vorausschauende Wartung, wodurch unerwartete Ausfallzeiten reduziert werden, da potenzielle Störungen frühzeitig erkannt und behoben werden können.

Inhaltsverzeichnis

- Warm- vs. Kaltwalzen: Verfahren, Leistung und Anwendungen

- Arten und Entwicklung von Stahlwalzmaschinen: Von manuellen zu CNC-Systemen

- Wichtige Komponenten und Wartung von Stahlwalzmaschinen

- Zukunftstrends: Industrie 4.0, Automatisierung und nachhaltiges Stahlwalzen

-

FAQ

- Was ist der Hauptunterschied zwischen Warmwalzen und Kaltwalzen?

- Welche gängigen Anwendungen gibt es für warmgewalzten Stahl?

- Wie verbessert das Kaltwalzen die Stahleigenschaften?

- Welche Fortschritte gibt es bei der Stahlwalztechnologie?

- Warum werden in modernen Walzwerken intelligente Sensoren verwendet?