Wie CNC-Plattenwalzmaschinen Präzision und Effizienz bei der Metallumformung verbessern

Die Rolle der CNC-Technologie bei der Automatisierung des Blechbiegens

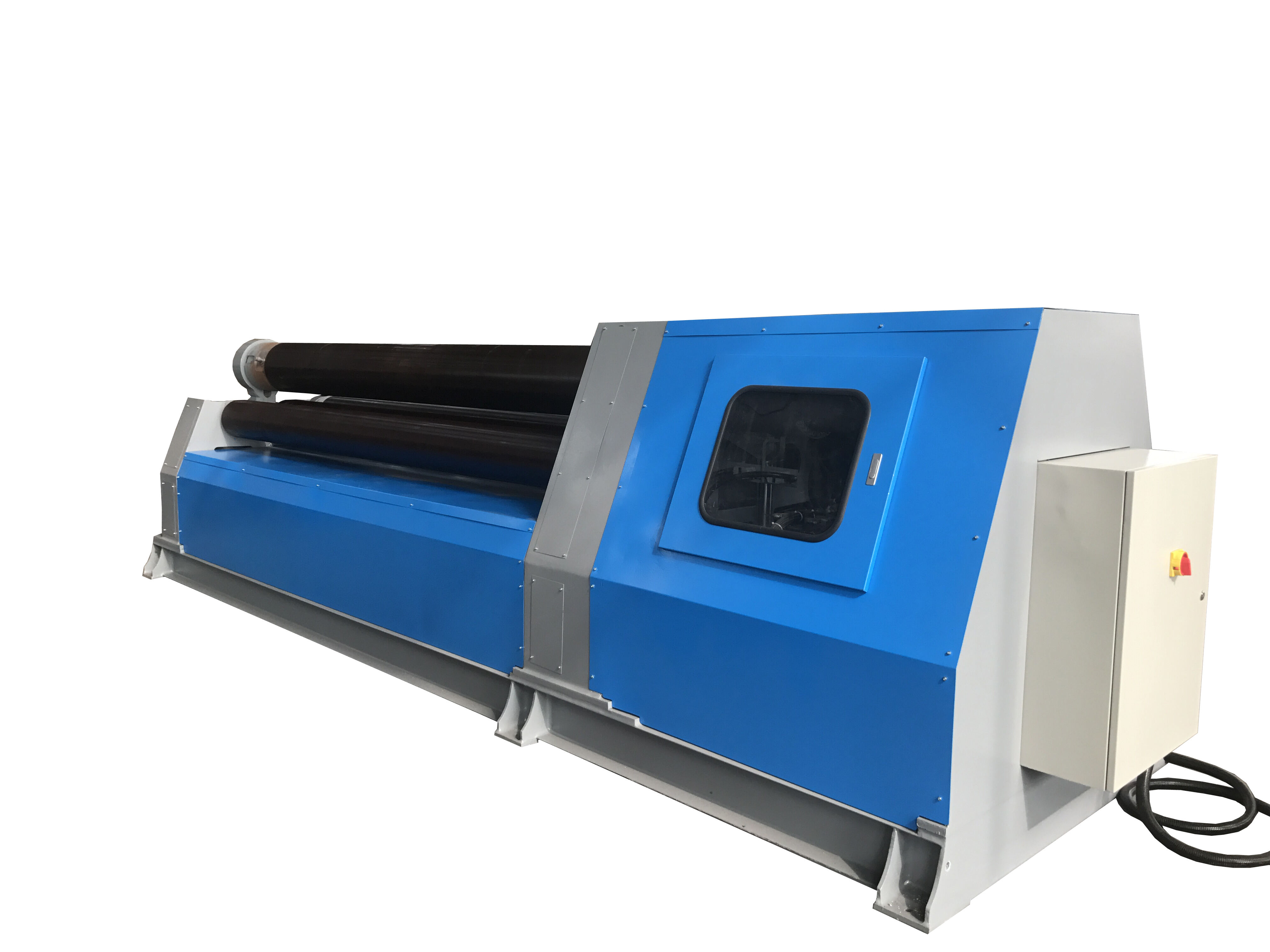

CNC-Technik hat die Art und Weise, wie wir heutzutage Metallbleche biegen, wirklich verändert. Anstatt auf herkömmliche Methoden angewiesen zu sein, nimmt sie CAD-Konstruktionen und wandelt diese in exakte Maschinenanweisungen um, sodass manuelle Anpassungen hinsichtlich Plattendicke oder Biegeradius nicht mehr nötig sind. Der entscheidende Vorteil? Diese Maschinen erreichen eine Winkelgenauigkeit von etwa 0,1 Grad, was genau den Anforderungen der Hersteller bei der Fertigung von Teilen für Flugzeuge oder Autos entspricht, wo Präzision entscheidend ist. Auch die Einrichtzeiten sind ein großer Pluspunkt. Die meisten Betriebe berichten von einer Reduzierung ihrer Vorbereitungsarbeiten um 30 bis 50 Prozent im Vergleich zu traditionellen mechanischen Walzen. Und das bei immer noch ordentlicher Geschwindigkeit von etwa 8 bis 12 Metern pro Minute, selbst bei anspruchsvollen Materialien wie Edelstahlplatten.

Digitale Steuerung und Echtzeit-Überwachung für konsistente Ergebnisse

Heutige CNC-Plattenrollen sind mit Kraftsensoren und Winkelencodern ausgestattet, die verfolgen, wie stark sich das Material beim Walzen verbiegt. Das System passt den hydraulischen Druck automatisch nach Bedarf an, um Federeffekte auszugleichen, die auftreten, wenn die Rolle nachgibt. Die Bediener auf der Produktionsfläche können mithilfe der beliebten HMIs aktuelle Messwerte zur Rollenspaltausrichtung und Drehmomentverteilung über die gesamte Maschine hinweg abrufen. Diese Gesamtkonfiguration erzeugt eine Rückkopplungsschleife, die zwischen verschiedenen Produktionsläufen eine dimensionsgenauigkeit von etwa 95 bis nahezu 100 % gewährleistet. Ziemlich beeindruckende Technik, besonders wenn man bedenkt, dass sie genauso gut bei schwierigen Aufgaben funktioniert, wie beispielsweise der Herstellung asymmetrischer Teile oder kegelförmiger Bauteile, die früher bei herkömmlichen Verfahren echte Probleme bereitet haben.

Verbesserung der Wiederholgenauigkeit und Verringerung menschlicher Fehler durch Automatisierung

Moderne CNC-Plattenrollen speichern die besten Biegeabläufe für Wiederholarbeiten und erreichen Toleranzen von etwa 0,05 mm, was besonders bei der Herstellung tausender identischer Teile von großer Bedeutung ist. Diese Maschinen verfügen über intelligente Kontrollfunktionen, die bereits vor dem Start des Rollvorgangs Probleme mit der Materialstärke oder der Zufuhrgeschwindigkeit erkennen. Für Betriebe, die mit Baustahl arbeiten, reduzieren solche automatisierten Funktionen den Materialverschnitt um rund zwei Drittel bis drei Viertel. Dies macht einen entscheidenden Unterschied beim Bau von Druckbehältern oder Turbinengehäusen, bei denen die exakte Formgebung aus Sicherheits- und Leistungsgründen unverzichtbar ist.

CNC-Plattenrollen in schweren Industriebranchen: Schiffbau und Bauwesen

Herstellung von Schiffsrümpfen und Druckbehältern im Schiffbau mit hochpräzisen Rollen

Moderne CNC-Plattenbiegemaschinen können gekrümmte Rumpfabschnitte mit einer Maßgenauigkeit von etwa 1,5 mm herstellen, was den meisten Anforderungen des Schiffbaus für eine gute hydrodynamische Leistung entspricht. Diese fortschrittlichen Systeme verarbeiten 6 Zoll dicke Stahlplatten und formen sie zu zylindrischen Bauteilen für Druckbehälter, wodurch jene lästigen Messfehler reduziert werden, die früher etwa 12 % aller Fertigungsprojekte verzögerten. Die automatischen Anpassungen zur Krümmungsformung helfen dabei, eine gleichmäßige Krümmung über die gesamten 12 Meter langen Rumpfabschnitte aufrechtzuerhalten, wodurch Schiffe widerstandsfähiger gegen Wellen werden und Spannungsbelastungen gleichmäßiger über ihre Struktur verteilen können.

Anpassung von CNC-Plattenbiegemaschinen für Brücken-, Tunnel- und Infrastrukturprojekte

Infrastrukturprojekte erfordern eine flexible Plattenbiegung für variable Radien – von 3 Meter großen Tunnelbögen bis hin zu 100 Meter langen Brückenkurven. Moderne CNC-Maschinen bieten diese Flexibilität durch:

- Mehrachs-Synchronisation : Koordiniert obere Rollen und Seitenführungen für komplexe Geometrien

- Materialerinnerung : Kompensiert das Federrücklaufverhalten bei hochfesten Stählen wie ASTM A572

- Handhabung variabler Dicke : Verarbeitet Platten von 0,5" bis 8" ohne Werkzeugwechsel

Eine Studie aus dem Jahr 2023 über 45 Brückenprojekte ergab, dass CNC-gefertigte Bauteile die Nachbearbeitung beim Fügen im Vergleich zu manuellen Methoden um 72 % reduzierten.

Erfüllung struktureller Anforderungen bei der Herstellung großformatiger gekrümmter Bauteile

CNC-Plattenrollen lösen zentrale Herausforderungen in der schwerindustriellen Fertigung:

| Anforderung | Herausforderung bei manueller Methode | CNC-Lösung | Verbesserungsfaktor |

|---|---|---|---|

| 50-Tonnen-gekrümmte Träger | Inkonsistenter Kronendruck | Hydraulische Synchronisation | 89 % Wiederholgenauigkeit |

| 1/4" Toleranz bei 30' Bögen | Vorlagenbasierte Messung | Lasergeführte Echtzeitkorrektur | 0,02" Genauigkeit |

| Übergänge mit doppeltem Radius | Mehrere Einrichtphasen | Programmierbare asymmetrische Biegung | 3-mal schnellerer Zyklus |

Diese Fähigkeit ist entscheidend für das Walzen von 4" dickem AR400-Stahl, der in Bergbaugeräten verwendet wird, bei dem sowohl Schlagzähigkeit als auch präzise Passflächen erforderlich sind.

Fortgeschrittene Anwendungen in der Luft- und Raumfahrt sowie in erneuerbaren Energiesystemen

Herstellung von Triebwerksgondeln und Rumpfabschnitten in der Luftfahrtfertigung

CNC-Plattenbiegemaschinen können widerstandsfähige Materialien wie Titanlegierungen und Kohlefaser-Verbundstoffe zu den komplizierten Kurven formen, die für Triebwerksgehäuse und Rumpfpaneele benötigt werden. Laut einer im vergangenen Jahr im Fachjournal Materials veröffentlichten Studie halten Verbundstoff-Nacellen, die mit diesem CNC-Biegeverfahren hergestellt werden, etwa 15 bis sogar 20 Prozent länger, bevor Anzeichen von Verschleiß auftreten, im Vergleich zu herkömmlichen Blechteilen. Die Maschinen verfügen über äußerst präzise Steuerungen mit einer Genauigkeit von ±0,1 Millimeter, wodurch sich alle Teile nahtlos mit den Turbinenkomponenten verbinden lassen. Das ist wichtig, da bereits kleine Probleme mit der Luftströmung um ein Flugzeug herum langfristig zu erheblichen finanziellen Verlusten führen können – etwas, das Hersteller vermeiden möchten, da dies pro betroffenem Flugzeug jährlich etwa siebenhundertvierzigtausend Dollar an verschwendetem Treibstoff kostet.

Herstellung von Windturmschächten und Rotorgehäusen mit CNC-Präzision

CNC-Plattenrollen leisten in der erneuerbaren Energiewirtschaft echte Fortschritte, insbesondere beim Bau jener massiven Windturbinentürme, die Höhen von etwa 160 Metern erreichen können. Diese Maschinen gewährleisten eine gleichmäßige Wandstärke über Stahlplatten mit einer Dicke von etwa 8 bis 40 mm. Dies bedeutet weniger Probleme bei den Schweißnähten, die Offshore-Projekte aufgrund der erforderlichen Nachbesserungen früher um rund 12 % verzögerten. Bei Blick auf die Rotorgehäuse erreicht die CNC-Automatisierung nahezu perfekte Maßhaltigkeit von etwa 99,7 %. Dieses Maß an Präzision reduziert die Strömungsverluste erheblich. Ohne eine solche Genauigkeit könnten Windparks pro tausend installierter Turbinen jährlich etwa 2,3 Terawattstunden an Stromerzeugung verlieren.

Gewichtsreduzierung und strukturelle Integrität bei kritischen Bauteilen im Gleichgewicht

Bei der Arbeit an Luft- und Raumfahrtkomponenten oder Energiesystemen stehen Ingenieure vor der Herausforderung, das Gewicht zu reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. Die CNC-Walztechnologie hat sich hier als äußerst wertvoll erwiesen, indem sie Aluminium-Lithium-Rumpfpaneele mit variabler Dicke über ihre Oberfläche hinweg herstellt. Diese Paneele erzielen beeindruckende Ergebnisse – etwa 30 % leichter als herkömmliche Konstruktionen, während sie gleichzeitig die FAA-Normen für Druckfestigkeit mit 150 kN pro Quadratmeter erfüllen. In einem weiteren Anwendungsbereich profitieren Gezeitenkraftwerke von ähnlichen Innovationen. Derselbe CNC-Prozess formt 5083 Aluminium in Marinequalität zu gewellten Trägern, die Jahrzehnte lang, manchmal sogar über 25 Jahre hinaus, der Salzwasserkorrosion standhalten. Und dies alles bei Materialeinsparungen von etwa 18 %, wodurch diese Strukturen langfristig sowohl langlebig als auch kosteneffizient sind.

Umwandlung der Automobil- und Schwermaschinenproduktion durch CNC-Plattenwalzen

Fahrgestell- und Rahmenbauteile mit engen Toleranzen für die Fahrzeugsicherheit

Die CNC-Plattenrolle erzeugt Fahrgestellkomponenten mit Toleranzen von etwa ±0,5 mm, was den meisten internationalen Anforderungen an die Kollisionssicherheit entspricht. Bei der Formgebung komplexer Kurven aus hochfestem Stahl oder Aluminiumlegierungen bleibt dabei die Werkstoffbeschaffenheit erhalten – ein entscheidender Vorteil für Lkw-Rahmen, Gehäuse von Elektrofahrzeug-Batterien und ähnliche strukturelle Elemente. Diese Maschinen weisen eine Wiederholgenauigkeit von etwa 98,7 % auf und eliminieren damit weitgehend lästige Verzug- und Rückfederungseffekte, wie sie bei herkömmlichen manuellen Biegeverfahren auftreten. Hersteller schätzen dies besonders bei der Fertigung von Bauteilen, die über große Serien hinweg eine gleichbleibende Qualität aufweisen müssen.

Skalierung der Produktion in der Automobilfertigung mithilfe automatisierter Plattenrichtmaschinen

CNC-Plattenrollen, die den Prozess automatisieren, können die Produktionszeit für gebogene Teile im Vergleich zu herkömmlichen hydraulischen Systemen um etwa 65 % reduzieren. Führende Hersteller setzen zunehmend auf Echtzeit-Dickenmessungen, um auch bei Geschwindigkeiten von über 12 Metern pro Minute genaue Abmessungen sicherzustellen. Dadurch können sie ununterbrochen Auspuffanlagen und Federbeine produzieren, ohne Qualitätsprobleme zu verursachen. Da derzeit rund 8 von 10 Automobilunternehmen verstärkt auf Automatisierung setzen, arbeiten viele CNC-Plattenrollensysteme heute eng mit Robotern zusammen, die die Materialhandhabung automatisch übernehmen. Zusammen bilden sie vollständige Fertigungszellen, die von Anfang bis Ende eigenständig laufen – eine sinnvolle Lösung für großvolumige Produktionen, bei denen vor allem Konsistenz entscheidend ist.

FAQ-Bereich

Was ist CNC-Plattenrollen?

Die CNC-Plattenwalzung umfasst die Verwendung von Computer-Numerical-Control-(CNC)-Technologie, um das Biegen von Metallplatten mit hoher Präzision zu automatisieren. Dabei werden CAD-Konstruktionen genutzt, um der Maschinerie exakte Anweisungen zu geben, wodurch die Genauigkeit erhöht und manuelle Fehler reduziert werden.

Wie verbessert die CNC-Plattenwalzung die Effizienz?

CNC-Plattenwalzmaschinen optimieren Einrichtprozesse, verkürzen Vorbereitungszeiten um 30 bis 50 % und ermöglichen eine Hochgeschwindigkeitsproduktion auch bei robusten Materialien. Die Technologie führt zu effizienteren Arbeitsabläufen im Vergleich zu herkömmlichen Methoden.

In welchen Branchen wird die CNC-Plattenwalzung häufig eingesetzt?

Die CNC-Plattenwalzung ist in Branchen wie Schiffbau, Bauwesen, Luft- und Raumfahrt, erneuerbare Energien, Automobilfertigung und Schwermaschinenbau weit verbreitet, wo Präzision und Effizienz entscheidend sind.

Wie profitiert die Luft- und Raumfahrtindustrie von der CNC-Plattenwalzung?

In der Luft- und Raumfahrt kann die CNC-Plattenwalzung Materialien wie Titanlegierungen und Kohlefaserverbundstoffe zu komplexen Kurven für Triebwerkgondeln und Rumpfabschnitte formen, wodurch hohe Präzision gewährleistet und der Verschleiß im Laufe der Zeit reduziert wird.

Kann die CNC-Technologie dazu beitragen, Produktionsabfälle zu reduzieren?

Ja, CNC-Plattenwalzmaschinen, die mit intelligenten Kontrollsystemen und automatisierten Funktionen ausgestattet sind, minimieren den Materialabfall erheblich, indem sie Probleme frühzeitig im Prozess erkennen, was besonders bei Anwendungen mit Baustahl von großem Wert ist.

Inhaltsverzeichnis

- Wie CNC-Plattenwalzmaschinen Präzision und Effizienz bei der Metallumformung verbessern

- CNC-Plattenrollen in schweren Industriebranchen: Schiffbau und Bauwesen

- Fortgeschrittene Anwendungen in der Luft- und Raumfahrt sowie in erneuerbaren Energiesystemen

- Umwandlung der Automobil- und Schwermaschinenproduktion durch CNC-Plattenwalzen

- FAQ-Bereich