Grundlagen der CNC-Steuerung in Blechwalzmaschinen

Was sind CNC-Steuerungen und wie sie in Blechwalzmaschinen funktionieren

Die CNC-Systeme, die in modernen Blechwickelmaschinen zum Einsatz kommen, nehmen im Wesentlichen diese digitalen Baupläne und wandeln sie mithilfe von programmierbaren Steuerungen in tatsächliche physikalische Bewegungen um. Diese Systeme übernehmen während des Betriebs zahlreiche wichtige Aufgaben, darunter die Position der Walzen, ihre Drehgeschwindigkeit sowie das Ausmaß, in dem alles fixiert wird. Ziemlich beeindruckende Technik eigentlich. Einige neuere, fortschrittliche Modelle können sogar den Biegeradius während der Bearbeitung von Materialien basierend auf deren Dicke und Festigkeitseigenschaften dynamisch anpassen. Laut einer Studie von Ponemon aus dem Jahr 2023 reduziert diese Art intelligenter Anpassung Fehler bei der Inbetriebnahme um etwa drei Viertel im Vergleich zu herkömmlichen manuellen Methoden. Das ist auch verständlich, denn niemand möchte Zeit oder Material durch falsche Einstellungen verschwenden.

Integration von CNC mit fortschrittlichen Fertigungssystemen

CNC-Steuerungen dienen heutzutage als zentrale Verbindungspunkte, die Blechrollen mit verschiedenen Systemen wie ERP-Software, CAD/CAM-Plattformen und intelligenten Produktionslinien, die mit IoT-Technologie ausgestattet sind, verbinden. Wenn alles ordnungsgemäß verbunden ist, können digitale Baupläne direkt an die Maschinen gesendet werden, ohne dass jede Anweisung manuell codiert werden muss. Laut aktuellen Branchenberichten aus dem Jahr 2024 haben Automobilzulieferer, die ein solches integriertes System eingeführt haben, ihren Aufwand für Nachbearbeitungen nach der Formgebung um etwa 40 Prozent reduziert und konnten in derselben Zeit doppelt so viel Leistung erbringen. Solche Verbesserungen sind der Grund dafür, dass immer mehr Betriebe auf moderne CNC-Lösungen umsteigen.

Simultane Achssteuerung für konsistentes Formen in elektrischen Blechrollen

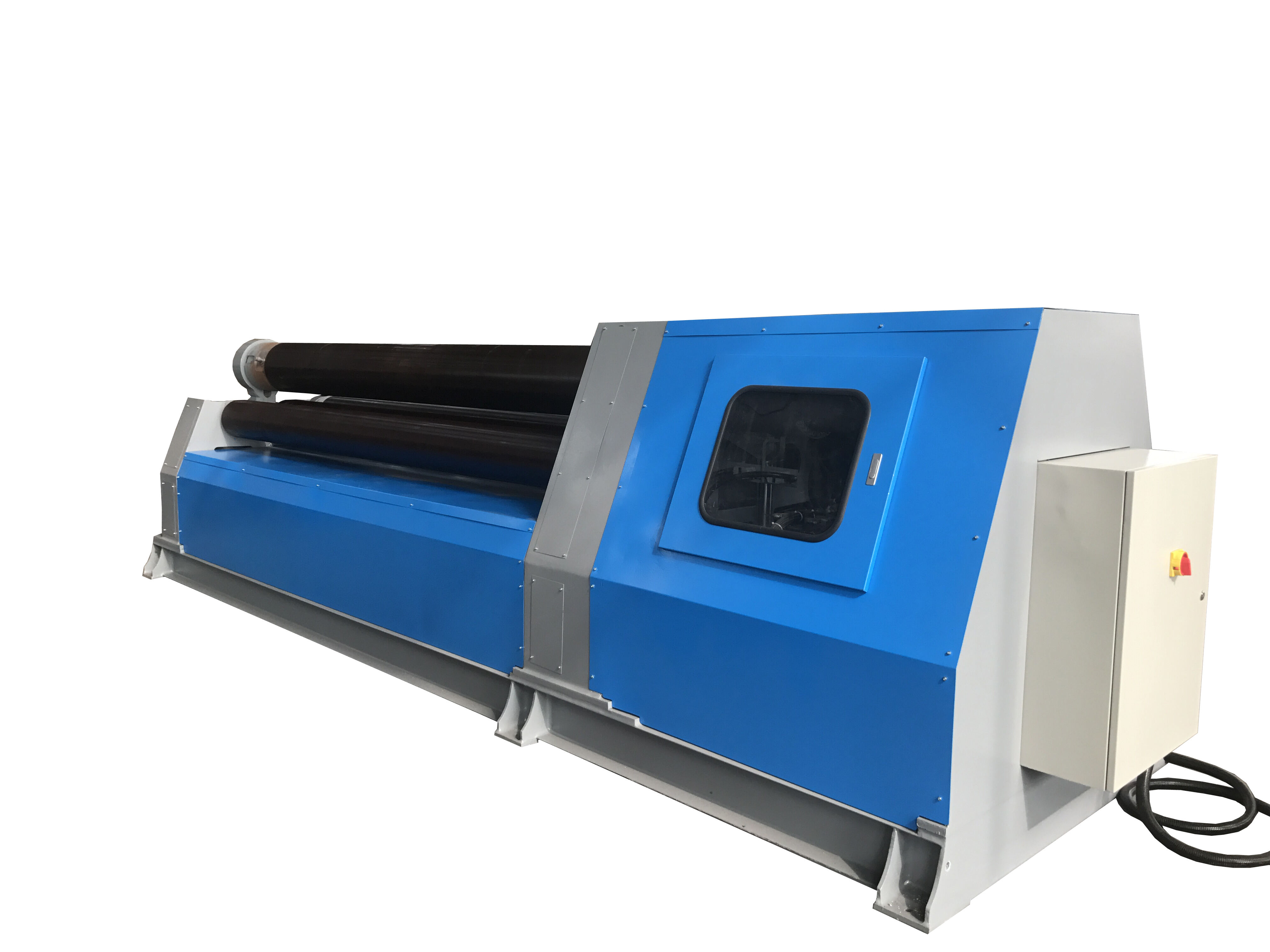

Bei der CNC-Bearbeitung koordiniert das System mehrere Rollen, sodass sie sich gemeinsam bewegen und während des gesamten Biegeprozesses einen gleichmäßigen Druck aufrechterhalten. Die Vier-Rollen-Anordnung passt sich gleichzeitig vertikal und horizontal an, wodurch verhindert wird, dass Platten aus ihrer Position rutschen. Laut Branchenstudien können diese fortschrittlichen Maschinen bei den meisten Teilen eine Genauigkeit von etwa 0,1 mm erreichen – tatsächlich bei rund 98 % der Teile – selbst bei anspruchsvollen Materialien wie hochfestem Stahl. Einige Hersteller berichten je nach ihren spezifischen Gerätekonfigurationen und der Erfahrung ihrer Bediener über bessere Ergebnisse als andere.

Brücke zwischen Konstruktion und Ausführung: Die Rolle von CNC-Steuerungen

Bei der Arbeit mit CNC-Steuerungen werden im Grunde genommen diese 3D-CAD-Konstruktionen in tatsächliche Bahnen umgewandelt, denen Schneidwerkzeuge folgen können, wobei gleichzeitig berücksichtigt wird, wie sich Materialien nach der Bearbeitung tendenziell verziehen oder zurückbiegen. Die besseren Systeme heutzutage passen die Reihenfolge der Biegungen während des Prozesses tatsächlich dynamisch an, indem sie Echtzeit-Dickenmessungen auswerten, sodass alles innerhalb der geforderten Toleranzen bleibt. Und bei kegelförmigen Teilen berechnen moderne Steuerungen genau, wo die Rollen entlang ihrer Bahn positioniert werden müssen. Einige Maschinen verarbeiten bis zu 1200 Datenpunkte pro Meter Werkstück, wodurch Zeitverluste durch manuelle Nachjustierungen aufgrund von Versuch und Irrtum deutlich reduziert werden.

Echtzeit-Datenrückmeldung und geschlossene Regelkreise für höchste Präzision

Eingebaute Sensoren in CNC-Plattenrollen messen Drehmoment und Verformung 500-mal pro Sekunde und erzeugen dadurch kontinuierliche Rückkopplungsschleifen. Wenn sich eine Rolle um mehr als 0,05 mm von den programmierten Grenzwerten entfernt, kalibriert das System die Achspositionen innerhalb von 0,2 Sekunden neu. Hersteller berichten von 68 % weniger Ausschussteilen nach der Einführung dieser geschlossenen CNC-Systeme sowie von 30 % kürzeren Zykluszeiten.

Fortschritte bei Präzision und Genauigkeit in CNC-Plattenbiegemaschinen

Verbesserte Genauigkeit beim Metallumformen durch CNC-Automatisierung

Die Präzision von CNC-Plattenwalzmaschinen ergibt sich aus ihrer Fähigkeit, Biegeabläufe automatisch zu programmieren und während des Vorgangs Anpassungen vorzunehmen. Diese Maschinen verfügen über geschlossene Regelkreise, die die Position jedes Walzenelements zwischen 50 und 100 Mal pro Sekunde überprüfen. Diese häufige Überwachung ermöglicht es Herstellern, sehr enge Toleranzen von etwa plus/minus 0,1 Millimeter einzuhalten, wenn sie an wichtigen Bauteilen wie Turbinengehäusen arbeiten. Wie verschiedene Branchenberichte zeigen, reduziert der Wechsel zur CNC-Automatisierung geometrische Fehler im Vergleich zu herkömmlichen manuellen Methoden um etwa zwei Drittel. Der Grund? Er beseitigt den unvermeidbaren menschlichen Fehlerfaktor und sorgt für eine gleichmäßige Druckanwendung während des gesamten Prozesses.

Plattenwalzen-Vorkrümmung: Statische vs. verstellbare dynamische Systeme

Moderne CNC-Technologie revolutioniert die Krümmungskompensation durch dynamische Einstellmöglichkeiten:

| Funktion | Statische Vorkrümmung | CNC-dynamische Vorkrümmung |

|---|---|---|

| Einstellzeitpunkt | Voreinstellung vor dem Betrieb | Kontinuierlich während des Walzens |

| Materialkompensation | Festes Dickenprofil | Echtzeit-Dicken-Sensor-Feedback |

| Typische Genauigkeit | ±1,2 mm | ±0,3 mm |

Diese fortschrittliche Regelungsmethode ermöglicht eine automatische Korrektur von Materialrückfederung und ist besonders effektiv beim Bearbeiten hochfester Stahllegierungen.

Wie CNC die Biegegenauigkeit bei komplexen Geometrien verbessert

CNC-Plattenwalzmaschinen halten die Winkelgenauigkeit innerhalb von ±0,5° bei Mehrachs-Biegungen durch synchronisierte Servosteuerung aller Rollen ein. Die Systeme gleichen automatisch Werkzeugverformungen während konischer Formgebungsoperationen aus und gewährleisten eine gleichmäßige Wanddicke bei komplexen Geometrien wie Spiralrohren und Verdichtergehäusen.

Automatisierung und betriebliche Effizienz bei der CNC-Plattenwalzung

Von manuellem zu intelligentem Betrieb: Entwicklung der Steuerungssysteme

Heutige CNC-Plattenbiegemaschinen haben die alten manuellen hydraulischen Einstellungen weitgehend abgeschafft. Stattdessen verwenden sie programmierbare Schnittstellen, die alle Biegeabläufe automatisch steuern. Die Rüstzeiten sind nun etwa 45 % kürzer als bei den traditionellen Methoden, die bis vor einigen Jahren üblich waren. Diese moderneren Systeme arbeiten eng mit robotergestützten Materialhandhabungssystemen und den modernen IoT-Sensoren zusammen, sodass der Übergang von CAD-Konstruktionen hin zu fertigen Bauteilen nahezu mühelos erfolgt. Die Bediener auf der Produktionsfläche überwachen heute alles über zentrale Dashboards, anstatt ständig Messschieber zu benutzen oder Hebel manuell einzustellen, wie es vor 2015 noch notwendig war.

Erhöhte Produktionskapazität und Durchsatz mit CNC-Technologie

Automatisierte CNC-Plattenrollen können die Zykluszeiten im Vergleich zu manuellen Modellen um etwa 30 % reduzieren, da sie Parameter wie Vorschubgeschwindigkeiten, Biegewinkel und die tatsächliche Position der Rollen koordinieren. Die Präzision ergibt sich aus den hochwertigen Servomotoren, die über Hunderte von Zyklen hinweg eine Genauigkeit von etwa 0,1 Grad gewährleisten und dadurch Materialverschwendung verringern, wenn Teile nicht korrekt zusammenpassen. Und noch ein weiterer Vorteil dieser Maschinen: Sie verfügen über geschlossene Regelkreise mit Rückkopplung, die praktisch ermitteln, wie stark das Material nach dem Biegen zurückspringen möchte, und dann automatisch in Echtzeit nachjustieren. Das bedeutet, dass Fabriken die Produktion nicht jedes Mal unterbrechen müssen, wenn etwas angepasst werden muss, wodurch der Betrieb Tag für Tag reibungslos weiterlaufen kann.

Kosten- und Fehlerreduzierung durch Automatisierung

In Fertigungsumgebungen mit hohem Durchsatz hat die CNC-Automatisierung den Bedarf an Plattenwalzmaschinen-Operatoren um etwa 60 % reduziert. Die Teile erfüllen außerdem die ISO-9013-Normen weitaus besser als zuvor. Aufgaben, die früher fehleranfällig waren, wie die Anpassung der Krümmungskompensation oder das Umgang mit asymmetrischem Vorbiegen, werden nun durch Algorithmen in den adaptiven Steuersystemen der Maschinen übernommen. Diese Veränderung hat die Nachbearbeitungsrate drastisch gesenkt – von 8,2 % auf nur noch 0,9 %, wie aus dem jüngsten Bericht von Metmac aus dem Jahr 2024 hervorgeht. Auch die Arbeitssicherheit hat sich verbessert. Die Zahl der Unfälle durch Quetschstellen und wiederholte Belastungsverletzungen ist seit 2018 um nahezu drei Viertel zurückgegangen, da die Mitarbeiter während des Betriebs die Maschinen nicht mehr direkt berühren müssen.

Arbeitssicherheit und ergonomische Verbesserungen mit CNC-Plattenwalzmaschinen

Automatisierte Abläufe erhöhen die Bediener-Sicherheit

CNC-Plattenbiegemaschinen reduzieren heute den manuellen Bedieneraufwand, da sie mit vorgeprogrammierten Biegeabläufen ausgestattet sind. Hochwertigere Maschinen verfügen heutzutage über zahlreiche eingebaute Sicherheitsfunktionen. Dazu gehören Not-Aus-Tasten, Sicherheitsverriegelungen zur Unfallverhütung und Überlastsysteme, die automatisch aktiviert werden, wenn der Druck zu hoch wird oder die Ausrichtung um mehr als etwa 15 % vom Normalbereich abweicht. Laut einer im vergangenen Jahr im Industrial Safety Journal veröffentlichten Studie verzeichnen Betriebe, die diese Sicherheitseinrichtungen nutzen, rund ein Drittel weniger Unfälle als Unternehmen, die weiterhin auf manuelle Verfahren angewiesen sind. Zudem bleiben die Produktionsabläufe tagsüber und nachts gleichmäßig stabil, ohne dass ständige Aufsicht durch Mitarbeiter erforderlich ist.

Verminderte Bedienerermüdung und verbesserte ergonomische Abläufe

CNC-Steuerungen reduzieren all diese wiederholten Bewegungen, indem sie voreingestellte Werkzeugbahnen ablaufen lassen und die Rollenpositionen bei Bedarf automatisch anpassen. Die Touchscreens sind heutzutage zudem sehr intuitiv bedienbar, sodass Mitarbeiter nicht mehr mit winzigen Mikrometerschrauben hantieren müssen. Vorbei sind die Zeiten, in denen man für jede Plattenverstellung 12 bis 18 Mal an einem Drehknopf drehen musste. Laut Aussagen von Mitarbeitern, die täglich mit diesen Systemen arbeiten, treten laut einer Studie der University of Manufacturing Health aus dem letzten Jahr insgesamt etwa ein Drittel weniger Muskelbeschwerden und Gelenkschmerzen auf als bei älteren Anlagen. Und nicht zu vergessen ist das Echtzeit-Monitoring über zentrale Dashboards. Techniker können nun mehrere Maschinen gleichzeitig im Auge behalten, ohne ständig über die Produktionsfläche laufen zu müssen, wodurch sowohl Zeitersparnis als auch potenzielle Sicherheitsrisiken durch ständige Wege zwischen den Stationen reduziert werden.

Zukunftstrends: KI, vorausschauende Wartung und Integration von CNC-Systemen der nächsten Generation

KI-unterstützte CNC-Systeme für Echtzeit-Biegeanpassungen

Die neuesten CNC-Plattenbiegemaschinen verfügen jetzt über künstliche Intelligenz, die Materialeigenschaften erfasst und die Biegeeinstellungen während des Betriebs automatisch anpasst. Intelligente Software nutzt Daten von Drucksensoren und Kameraübertragungen, um die Krümmungen exakt zu berechnen, wodurch der Ausschuss bei der Herstellung von Teilen für Flugzeuge und Raumfahrzeuge um etwa 30 % reduziert wird. Was diese Systeme wirklich auszeichnet, ist ihre Fähigkeit, Rückfederungseffekte vollautomatisch zu kompensieren – ein Problem, das Ingenieure bei herkömmlichen Methoden besonders bei harten Metallen wie Titan oder hochfesten Stahllegierungen oft vor große Herausforderungen stellte.

Vorhersagende Wartung und IoT in CNC-Plattenbiegemaschinen

Wenn IoT-Sensoren mit CNC-Steuerungen verbunden werden, eröffnet dies zahlreiche Möglichkeiten, Wartungsprobleme frühzeitig zu erkennen, bevor sie auftreten. Die von Sensoren erfassten Daten, wie Schwingungsniveaus, Temperaturänderungen und Drehmomentmessungen bei Plattenrollen, werden in diese ausgeklügelten maschinellen Lernmodelle eingespeist. Was passiert dann? Diese Modelle können tatsächlich vorhersagen, wann Lager über 400 Stunden vor einem Ausfall versagen werden. Einige namhafte Hersteller haben laut Mills Machine Works aus dem Jahr 2024 berichtet, dass ihre ungeplanten Stillstandszeiten um etwa 25 % gesunken sind, nachdem sie solche vorausschauenden Wartungssysteme eingeführt hatten. Das bedeutet insgesamt niedrigere Wartungskosten und zudem eine deutlich längere Lebensdauer der Bauteile – wir sprechen hier von etwa 18 bis 22 zusätzlichen Monaten Lebensdauer bei diesen kritischen Komponenten.

Die nächste Generation intelligenter Blechrolltechnologie

Die neueste Generation von CNC-Plattenrollen verfügt dank Digital-Twin-Technologie nun über selbstkalibrierende Funktionen. Diese Maschinen können ihre CAD-Konstruktionen tatsächlich mit dem, was während der tatsächlichen Bearbeitungsprozesse auf der Werkstattfläche geschieht, synchronisieren. Einige Hersteller, die frühzeitig darauf umgestiegen sind, berichteten, dass sich ihre Rüstzeiten um etwa 15 Prozent verringerten, nachdem sie cloud-basierte Simulationen für Werkzeugbahnen einsetzten. Diese Simulationen berücksichtigen Faktoren wie die Verbiegung der Maschine unter Druck und Änderungen durch Wärmeansammlung. Zudem beobachten wir hybride Systeme, bei denen CNC-Präzision mit Roboterarmen zur Teilehandhabung kombiniert wird. Diese Kombination verbessert signifikant die Abläufe bei der Verarbeitung dicker Platten mit einer Stärke von über 50 mm, bei denen Arbeiter früher ständig manuelle Anpassungen vornehmen mussten.

FAQ-Bereich

Wie verbessern CNC-Plattenbiegemaschinen die Genauigkeit?

CNC-Plattenbiegemaschinen verbessern die Genauigkeit, indem sie Biegeabläufe automatisch programmieren und Echtzeit-Anpassungen vornehmen können. Sie überwachen häufig die Walzenpositionen, wodurch enge Toleranzen ermöglicht werden.

Welche Sicherheitsmerkmale haben moderne CNC-Plattenbiegemaschinen?

Moderne CNC-Maschinen verfügen über vorgeprogrammierte Abläufe, Not-Aus-Tasten, Sicherheitsverriegelungen und Überlastsysteme. Diese Funktionen erhöhen die Sicherheit, indem sie den direkten Bediener-Eingriff reduzieren.

Wie wirkt sich die CNC-Automatisierung auf die Arbeitskosten aus?

Die CNC-Automatisierung senkt die Arbeitskosten, indem sie den Bedarf an manuellem Betrieb verringert, Fehlerquoten reduziert und die Produktionseinheitlichkeit verbessert.

Welche Rolle spielt KI in CNC-Systemen?

KI optimiert Biegeeinstellungen in Echtzeit, indem sie Materialeigenschaften und Sensordaten analysiert, wodurch die Präzision verbessert und Materialverschwendung reduziert wird.

Inhaltsverzeichnis

-

Grundlagen der CNC-Steuerung in Blechwalzmaschinen

- Was sind CNC-Steuerungen und wie sie in Blechwalzmaschinen funktionieren

- Integration von CNC mit fortschrittlichen Fertigungssystemen

- Simultane Achssteuerung für konsistentes Formen in elektrischen Blechrollen

- Brücke zwischen Konstruktion und Ausführung: Die Rolle von CNC-Steuerungen

- Echtzeit-Datenrückmeldung und geschlossene Regelkreise für höchste Präzision

- Fortschritte bei Präzision und Genauigkeit in CNC-Plattenbiegemaschinen

- Automatisierung und betriebliche Effizienz bei der CNC-Plattenwalzung

- Arbeitssicherheit und ergonomische Verbesserungen mit CNC-Plattenwalzmaschinen

- Zukunftstrends: KI, vorausschauende Wartung und Integration von CNC-Systemen der nächsten Generation

- FAQ-Bereich