Integration von Hydraulik- und CNC-Technologien

Entwicklung der Hydrauliksysteme in Guillotinschneidern

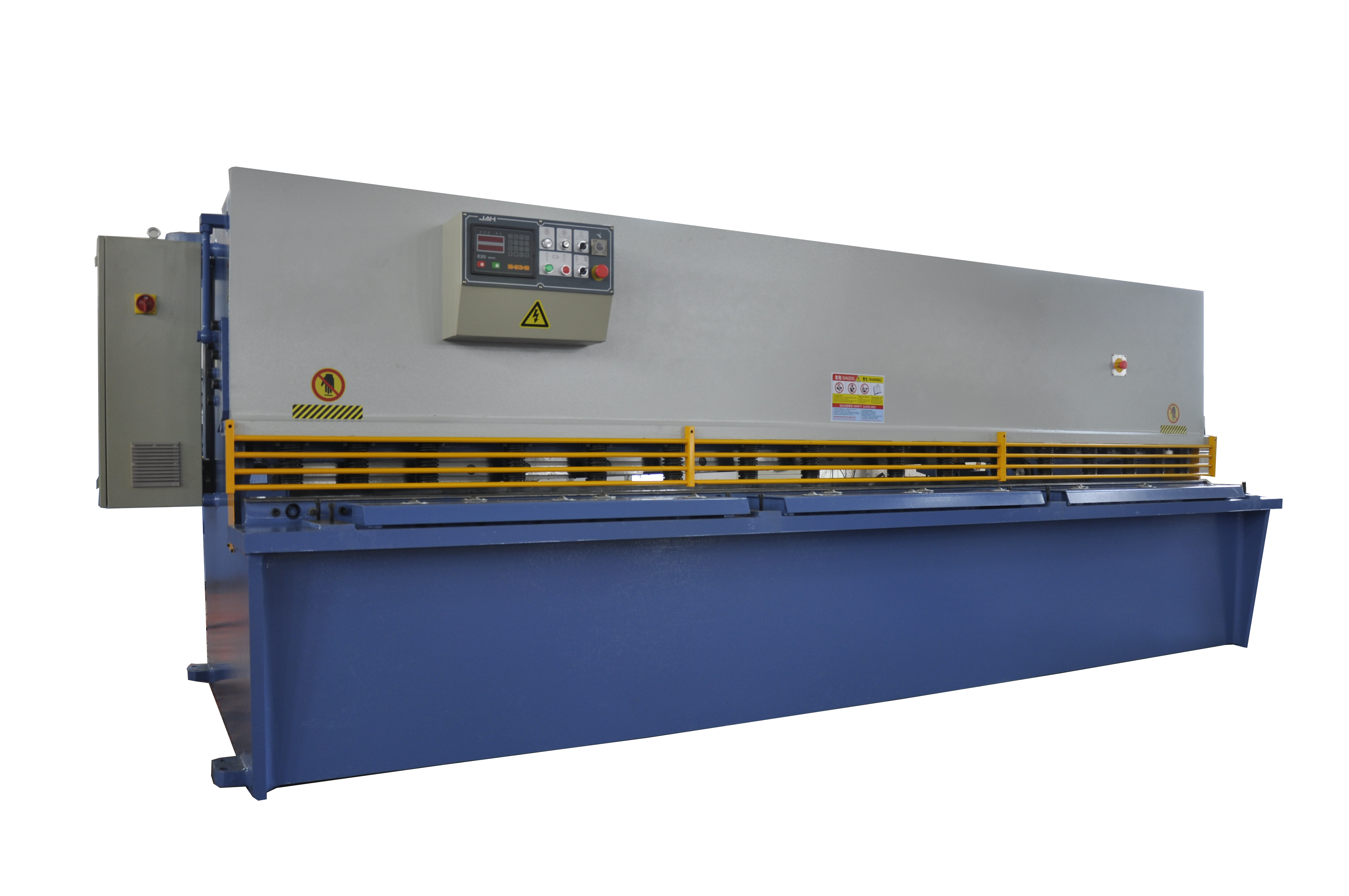

Die Leistung der Guillotinscheren wurde im Laufe der Jahre dank hydraulischer Systeme erheblich verbessert. Die ursprünglichen Designs der Guillotinschere waren mechanische Prozesse, die nicht nur ineffizient, sondern auch unflexibel waren. Durch die Einbindung hydraulischer Systeme wurden wichtige technologische Durchbrüche – wie Drucksteuerung und erhöhte Schneideffizienz – Wirklichkeit, was das Metallschneiden neu definierte. Heute sind hydraulische Metallschermaschinen schneller und energieeffizienter, weshalb sie in modernen Unternehmen weit verbreiteter eingesetzt werden. Einige hydraulische Modelle bieten zum Beispiel bis zu 30 Prozent schnellere Schnelligkeiten – was bemerkenswerte Produktivitätssteigerungen mit sich bringen kann. Historische Beispiele, wie die Entwicklung hydraulischer Schermaschinen, zeigen, dass Innovationen wie automatische Druckkalibrierung zu flüssigeren und schnelleren Operationen führen können, was wiederum zu einer höheren Ausgabe führt.

Rolle von CNC-Steuerungen bei präzisem Schneiden

Die Anwendung von Computer Numerical Control (CNC)-Technologie in Guillotinschneidmaschinen ist ein wesentlicher Faktor für die Realisierung präzisen Schneidens. Mit Hilfe von CNC-Steuersystemen können genaue Einstellungen sowie integrierte Rückkopplungssysteme zur weiteren Optimierung des Schneidprozesses für noch größere Genauigkeit erreicht werden. Die angegebene Genauigkeit bei CNC-Guillotinschneidmaschinen hat sich als deutlich höher erwiesen als die Toleranzen konventioneller Methoden und kann sicherlich als so gut wie null oder näher an null beschrieben werden. Diese Art von Genauigkeit verhindert Materialverschwendung, was absolut entscheidend für wirtschaftliche Fertigung ist, und bedeutet auch eine bessere Qualität des Endprodukts. Darüber hinaus ermöglichen CNC-Technologien eine größere Kontrolle über die Schneideparameter, wodurch die Spezifikationen des Herstellers viel konsistenter und effizienter erfüllt werden.

Synchronisation mit Plattenbiegemaschinen

Die Synchronisation des Hydrauliksystems in Guillotinschern mit einer Plattenbiegemaschine ist erforderlich, um vollautomatisierte Fabriken einzurichten. Entsprechend hat sich eine solche Koordination zwischen den Operationen als zulassig erwiesen, um Effizienzsteigerungen in diesen Prozessen zu ermöglichen, z. B. verkürzte Aufbauzeiten, verbesserte Materialbewirtschaftung usw. In der Vergangenheit wurde dies durch Fallstudien bewiesen, aber es zeigt sich, dass bei korrekter Synchronisation von hydraulischen Plattenbiegemaschinen mit Guillotinschern deutlich weniger Engpässe im Produktionsprozess auftreten. Eine Synchronisation nach technischen Standards, wie digitalen Kommunikationsprotokollen, ist in diesem Kontext nützlich. Das Ergebnis ist ein schlankeeres Arbeitsablauf, was bedeutet, dass die Fertigungslinie sowohl effizienter als auch skalierbarer wird und Hersteller in der Lage sind, eine erhöhte Produktion zu liefern, ohne dass sich Qualität oder Geschwindigkeit verschlechtern.

Fortschritte in der Automatisierung und intelligenten Funktionen

IoT-fähige Guillothinstrumente

Die Einbindung der Internet of Things (IoT) in Guillotinschneider bringt Wartungsüberwachung und prädiktive Analytik in die nächste Generation und ermöglicht den Zugriff auf intelligenter operierende Prozesse. Da diese Maschinen im IoT vernetzt sind, können Sie Echtzeitdaten sammeln, die helfen können, Downtime durch generierte prädiktive Wartungsbenachrichtigungen und Diagnosen zu minimieren. Laut Industry Week können Herstellungsunternehmen vorhersagen, wann Ausrüstungen ausfallen werden, und daher höhere Niveaus an Betriebsproduktivität aufrechterhalten. Die Reduzierung von Downtime bedeutet bessere Produktivität und einen besseren Gewinn. Die LVD Group gehört zu den Unternehmen, die IoT-Fähigkeiten erfolgreich implementiert haben, was die operatives Effizienzniveau verbessert und kritische Daten über den Zustand und die Leistung der Maschine bereitstellt. Diese Entwicklung spiegelt einen Trend wider, der sich increasingly technologisch fortgeschrittene, vernetzte und automatisierte Produktionsumgebungen zuwendet.

KI-gesteuerte Prozessoptimierung

Die Guillotinschere verwendet intelligente Analyse und Anpassung im Schneidprozess, wobei Künstliche Intelligenz (KI) die Schneideparameter optimiert und Zykluszeiten verkürzt. Durch die Erkennung von Mustern und Variablen kann die KI mögliche Verbesserungen entdecken, um den Prozess effizienter zu gestalten und dabei Kosten zu senken. Ein Beispiel aus einer Fallstudie, die Manufacturing Tomorrow veröffentlichte, zeigt, wie künstlich-intelligente Operationen zu einer 20-prozentigen Reduktion der Zykluszeiten und erheblichen Kosteneinsparnissen führten. Diese Anwendungen optimieren nicht nur Prozesse, sondern dokumentieren auch zukünftige Trends, in denen die Integration von KI das Potenzial hat, zum Standard in der Fertigung zu werden. Dank neuer Technologien wie maschinellen Lernalgorithmen sind Hersteller jetzt in der Lage, die Kraft der KI für noch größere Genauigkeit und Geschwindigkeit zu nutzen.

Integration in Pressbremsensysteme

In Anwendungen, in die eine Pressbremse und eine hydraulische Schere integriert werden können, steigt die Nutzung von Guillotineschern in Kombination mit Pressbremsensystemen für flexible Fertigungslösungen und erhöhte Materialbearbeitungseffizienz. Die Integration ermöglicht es ihnen, von Schnitt- zu Biegeoperationen ohne Downtime umzuschalten, was zu kürzeren Aufbauzeiten und größeren Materialbearbeitungskapazitäten führt. Trumpf hatte eine erfolgreiche Anwendung dieser Art, die demonstrierte, dass das Synchronisieren von Guillotineschern mit Pressbremsensystemen zu gut organisierten Produktionslinien und einem erweiterten Produktionsumfang führt. Die Vorteile einer solchen Fusion spiegeln sich in einer verbesserten Vielseitigkeit wider, durch die die Technologie personalisiert und in der Fertigung angewendet werden kann, um unterschiedliche Branchenanforderungen zu erfüllen. Diese Entwicklung unterstreicht die Notwendigkeit, Technologien zu integrieren, um eine agile und reaktive Fertigungsgebung zu ermöglichen, die essenziell ist, um die sich ändernden Marktanforderungen zu meistern.

Verbesserte Präzision und Materialverträglichkeit

Schneiden hochfestiger Legierungen mit verbesserten Klingen

Die Entwicklung der Klinge hat es dem hydraulischen Metallschneidmaschinen ermöglicht, Mittel- und Hochleistungslegierungen schnell zu verarbeiten. Außerdem haben Hersteller neuartige Klingen entwickelt, die verschleißfest sind und daher kosteneffektiv. So haben zum Beispiel solche fortschrittlichen Klingen eine längere Lebensdauer, was zu selteneren Austauschvorgängen und weniger damit verbundenen Stillstandskosten führt. Das Schneiden von Hochleistungslegierungen wird zunehmend in der Automobil- und Luftfahrtindustrie verlangt, wo dauerhafte Teile bei hohen Temperaturen und Drücken benötigt werden. Diese Industrien nutzen die Genauigkeit und Zuverlässigkeit der Schnelleistung der neuesten Klingentechnologie.

Anpassung des Spalts für dünne bis dicke Platten

Mit der raschen Entwicklung der Technologie kamen mechanische CNC-ausgerüstete Scheren zur Welt, und die CNC-Guillotinschere verfügt ebenfalls über eine sehr praktische einstellbare Spaltfunktion. Diese Flexibilität führt dazu, dass es bei der Schneidung dünner Platten sowie auch dickerer Platten praktisch keinen Materialverlust gibt und die Produktivität steigt. Diese Eigenschaft kann laut Forschungsbefunden die Effizienz um mehr als 15 % erhöhen, da manuelles Neukalibrieren entfällt. Die führenden Hersteller, insbesondere jene im Bereich Präzisionstechnik, haben diese Funktionen in ihre Produkte integriert, um Artikel herzustellen, die hinsichtlich ihrer Flexibilität und Genauigkeit unübertroffen sind, was die Produktion einer Vielzahl metallbasierter Produkte revolutioniert hat.

Kompatibilität mit gewalzten Metallformen

Die Kompatibilität der hydraulischen Plattenbiegemaschine mit gerollten Metallformen ist entscheidend, um funktionsbezogene Flexibilität zu erreichen und den Aspekt der Produkterstellung zu erweitern. Diese Wechselhaftigkeit ermöglicht es den Maschinen, eine große Vielfalt an gerollten Formen zu verarbeiten, was im Baubereich und in der Maschinenbauindustrie notwendig ist. Zum Beispiel können Anbieter, die die Technologie umfassend nutzen, die solche Kompatibilität garantiert, komplexere Produktportfolios anbieten sowie zusätzliche Geschäftsmöglichkeiten nutzen. Maschinen mit bestimmten technischen Funktionen, wie verstellbaren Rollen und robusten Strukturen, ermöglichen die Verarbeitung verschiedener Formen, wodurch die Flexibilität der Ausrüstung gesteigert wird.

Nachhaltige Fertigungsverfahren

Energieeffiziente hydraulische Antriebsaggregate

Die hydraulische Energieeinsparungseinheit der Guillotinschermaschine hat neuen Schwung in den Betrieb hydraulischer Schneidmaschinen gebracht und das Ziel der Energieeinsparung erreicht. Diese Systeme verfügen über neueste Technologie, die den Energieverbrauch effizient gestaltet und viel Geld spart. Zum Beispiel haben frühe Anwender in der Fertigung Energiekosteneinsparungen von über 20 % beansprucht und ermöglichen potenzielle Kosteneinsparungen und betriebliche Effizienz in der gesamten Industrie. Darüber hinaus unterstützen solche Verbesserungen größere Nachhaltigkeitsinitiativen. Diese Metallscherpresse unter hydraulischen Metallschermaschinen senkt den Energiebedarf und fördert umweltfreundliche Operationen, ein Vorteil in einer Welt, die sich zunehmend um grünere Prozesse kümmert.

Trends im Design von recycelbaren Komponenten

Die Produktion industrieller Güter nimmt zunehmend recycelbare Elemente in den Aufbau von Guillotinschermaschinen auf, um die Umweltbelastung zu verringern. Die Wiederverwendung und Recycling von Materialien erlebt auch mit diesem Trend eine Renaissance, was den Abfall reduziert, der auf Deponien landet. Qualitätslieferanten wie Hersteller von Dreibachplattenbiegemaschinen setzen Maßstäbe für diese verantwortungsvollen Designmethoden, wobei der Verbrauch von Abfällen erheblich gesenkt wird. So gab es in einigen Fällen eine Reduktion des Produktionsabfalls um 30 % durch das Recycling von Teilen. Darüber hinaus symbolisieren solche Entwicklungen ein größeres Maß an Unternehmensverantwortung und machen das Produkt attraktiver für Konsumenten, die heute eher dazu neigen, bei ökologisch verantwortlichen Unternehmen einzukaufen. Die Akzeptanz recycelter Komponenten etabliert sich als eines der Merkmale von Nachhaltigkeit im modernen Fertigungsprozess.

Innovationen zur Geräuschminderung

Fortschritte bei der Schallreduzierung sind der Grund, warum hydraulische Guillotinscheren immer benutzerfreundlicher werden und derzeit den Branchenvorschriften entsprechen. Ausgestattet mit den neuesten Technologien zur Geräuschreduzierung bieten diese Systeme eine ruhige Arbeitsumgebung, indem sie die Geräuschemissionen in industriellen Anwendungen verringern. Der bewährte Effekt dieser Technologien wird auch in zahlreichen Fallstudien aus anderen Anwendungen belegt, wo Betreiber weniger schallbedingten Stress verspürt und eine höhere Produktivität am Arbeitsplatz erzielt haben. Schwingungsdämpfungssysteme und geräuschgedämpfte Gehäuse gewinnen ebenfalls an Beliebtheit. Innovationen bei hydraulischen Pressbrempmaschinen steigern nicht nur die Komfortzone des Operators auf ein neues Niveau, sondern erfüllen auch strengere Arbeitsplatzlärmvorschriften im Einklang mit neuem Denken und dem Wohlbefinden der Mitarbeiter.

Sicherheitsinnovationen und ergonomischer Design

Lasersicherheitsabdeckungen und Sensortechnologie

Sicherheitsschutzbleche mit Sensoren auf dem hydraulischen Metallschere-Ausbreiter bringen die Sicherheit des Operators auf ein neues Niveau. Diese können Hindernisse erkennen und die Maschine automatisch anhalten, wodurch das Verletzungsrisiko reduziert wird. Ohne diese Funktionen traten Betriebsunfälle früher häufiger auf. Zum Beispiel erlebten einige Fabriken 40 % weniger Unfälle, nachdem sie sensorgestützte Sicherheitstechnologien implementiert hatten. ISO 13849 und andere Branchenstandards fördern fortschrittliche Sicherheitsfunktionen und betonen die Notwendigkeit dieser Technologien. Die meisten Anwendungen erfordern eine periodische Überprüfung und Kalibrierung des Systems für optimale Leistung und maximale Arbeitsplatzsicherheit.

Entwicklungen benutzerfreundlicher Schnittstellen

Die neuesten Innovationen in der Bedienoberfläche für CNC-Gussschermaschinen haben viel dazu beigetragen, die Benutzung zu vereinfachen und den Produktionsprozess zu optimieren. Durch die Verwendung von Innovationen wie Touchscreen-Steuerelementen und einfacheren Software-Layouts konnten Zeit und MTTR erheblich reduziert werden. Forschungen zeigen, dass solche benutzerfreundlichen Schnittstellen die Anzahl der Bedienerfehler um 30 % verringern und die Produktivität stark erhöhen können. Unternehmen wie Amada und Trumpf stehen an vorderster Stelle bei der Entwicklung von ergonomischen Designprogrammen, um sicherzustellen, dass ihre Maschinen sowohl effizient als auch angenehm zu bedienen sind. Der Fortschritt zeigt das Bestreben der Branche, Maschinen zu entwickeln, die genauso benutzerfreundlich wie sicher sind.

Automatisierte Spaltensysteme

Die Verwendung von robotischen Schrott-Abfuhr-Systemen trägt ebenfalls erheblich zur Verbesserung der Sicherheit bei, indem sie das Bedürfnis minimieren, dass Operatoren den oft scharfen Schrott handhaben müssen, der von hydraulischen Blechbiegemaschinen fällt. Diese Mechanismen ermöglichen eine beschleunigte Entsorgung und helfen, Schnitte und andere Sicherheitsrisiken zu vermeiden. Effizienzsteigerungen und Sicherheitsverbesserungen von bis zu 25 % werden bei der Nutzung automatisierter Systeme gemeldet, da menschliche Fehler bei der Schrott-Entsorgung eliminiert werden. Der Autor erwartet, dass diese Systeme in Zukunft dank des Fortschritts in der Robotik und Künstlichen Intelligenz weiter entwickelt werden, was ihre Wirksamkeit sowohl aus sicherheits- als auch betriebsbezogenen Gründen erhöhen wird. Die nächste Generation der automatisierten Schrott-Entsorgung wird noch mehr für Sicherheitssysteme und Maschinen-Effizienz bieten.