Präzisionstechnik-Fähigkeiten von Laser-Schneidmaschinen

Erreichung mikroskopischer Toleranzen

Laserschneidmaschinen sind dafür bekannt, dass sie eine außergewöhnliche Präzision erzielen können, mit Toleranzen von bis zu ±0,01 mm. Diese Genauigkeit ist für die präzisionsorientierte Ingenieurtechnik in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik entscheidend, wo selbst kleinste Fehler kritische Folgen haben können. Die Verwendung von Computer Numerical Control (CNC)-Technologie erhöht die Präzision von Faserlaserschneidmaschinen, was es ermöglicht, komplexe Designs herzustellen, die schwer nachzuvollziehen sind mit traditionellen Methoden. Es zeigt sich, dass Projekte, die hohe Genauigkeit verlangen, erheblich von Laserschneidung profitieren, da herkömmliche Methoden solchen strengen Anforderungen kaum gerecht werden.

Die durch CNC-Automatisierung ermöglichte Präzision ermöglicht es Laserschneidmaschinen, komplexe Muster konsistent herzustellen und sicherzustellen, dass jedes Teil genau den Designvorgaben entspricht. Diese Fähigkeit ist insbesondere in Branchen von Vorteil, in denen selbst die geringste Abweichung die Produktleistung oder Sicherheit beeinträchtigen kann, wie bei hochwertiger medizinischer Ausrüstung oder Luft- und Raumfahrtkomponenten. Statistiken bestätigen, dass Laserschneidtechnologie sich hinsichtlich Genauigkeit und Wiederholbarkeit erheblich gegenüber traditionellen Schneidmethoden durchsetzt und somit großen Wert für Projekte mit anspruchsvollen Spezifikationen bietet.

Reine Kanteneigenschaft ohne nachgelagerte Bearbeitung

Die Kantenqualität, die durch Laserschneiden erzeugt wird, ist ein weiteres Kennzeichen seiner Präzisionstechnik-Fähigkeiten. Das Laserschneiden erstellt saubere, burrfreie Kanten mit minimalem Schneidbreite, was den Bedarf an nachgelagerten Verarbeitungsschritten reduziert. Diese Effizienz führt zu verkürzten Produktionszeiten und Kosteneinsparungen, da die Komponenten oft ohne zusätzliche Nachbearbeitung zum Zusammenbau oder für nachfolgende Verarbeitung bereit sind. Die inhärente Qualität der lasergeschliffenen Kanten minimiert das nach dem Schneiden notwendige Reinigen, wodurch sie sofort in verschiedenen Anwendungen eingesetzt werden können.

Studien betonen den Vorteil saubererer Kanten bei der Reduktion von Fehlern und Versagen, insbesondere in Anwendungen mit hohem mechanischem Belastung. Laser-Technologie eliminiert nicht nur die Notwendigkeit für nachgelagerte Verarbeitung, sondern verbessert auch die Gesamtintegrität der hergestellten Komponenten. Durch Investitionen in fortschrittliche Laserschneidmaschinen können Hersteller sicherstellen, dass ihre Produkte eine überlegene Qualität und Zuverlässigkeit aufweisen und potenzielle Risiken, die mit schlechter Kantenqualität verbunden sind, reduzieren. Das minimierte Defektrisiko und die erhöhte Beständigkeit der Komponenten untermauern, warum Laser-Technologie weiterhin die bevorzugte Wahl in Präzisionstechnikprojekten in verschiedenen Sektoren ist.

Faser-Laser vs CO2-Laser Schneidtechnologien

Faser-Laser-Schneidmaschinen: Geschwindigkeit und Metall-Dominanz

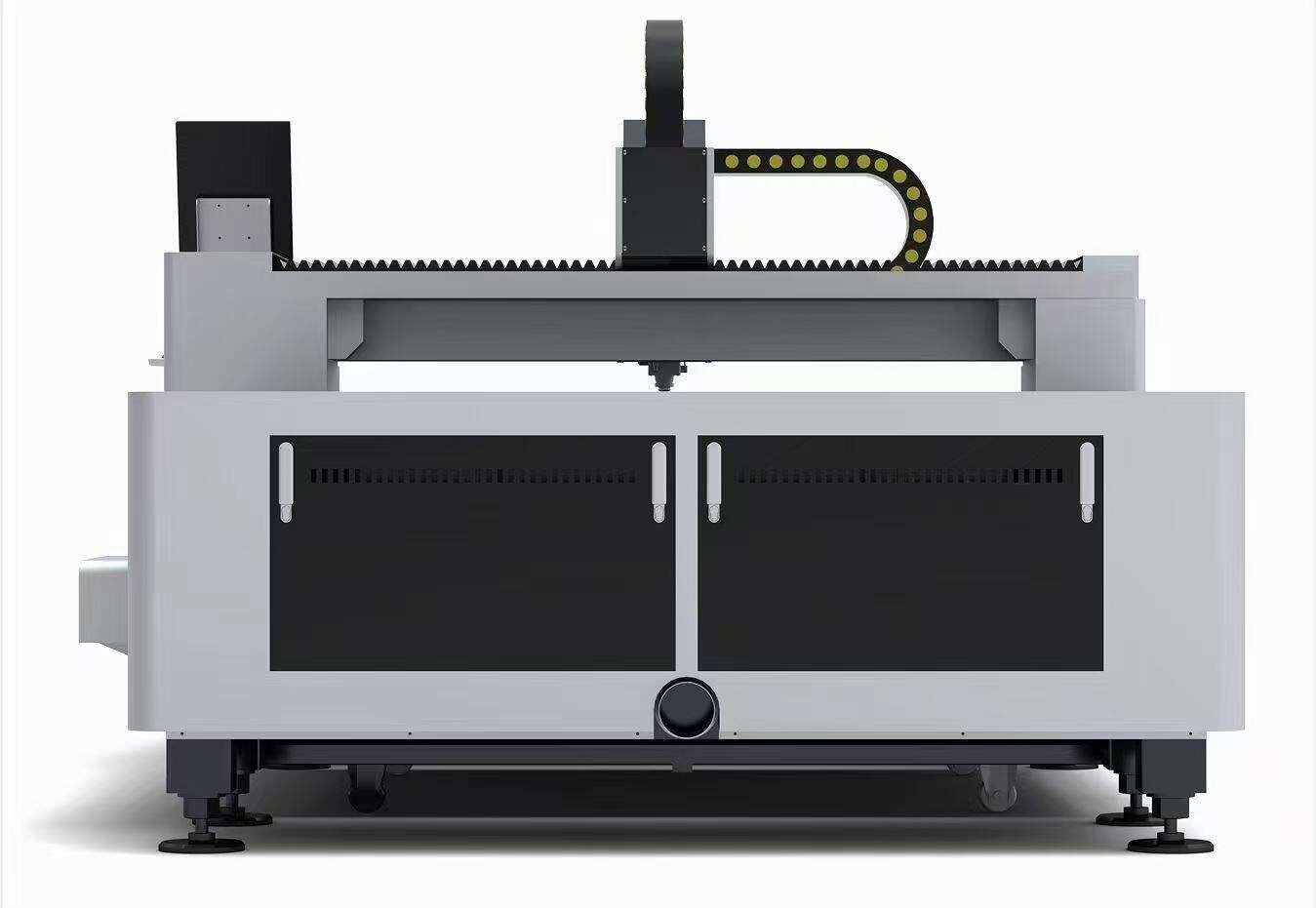

Faserlaser-Schneidmaschinen genießen einen ausgezeichneten Ruf hinsichtlich ihrer außergewöhnlichen Geschwindigkeit und Effizienz, insbesondere bei der Bearbeitung reflektierender Metalle wie Edelstahl. Die Fähigkeit dieser Technologie, Materialien mit einer Geschwindigkeit von 3 bis 5 Mal schneller als CO2-Systeme zu schneiden, zeigt ihre Dominanz in Branchen, in denen eine schnelle Produktion entscheidend ist, wie im Automobilbau und in der Fertigung. Durch die Nutzung dieser Geschwindigkeit können Hersteller enge Fristen einhalten, während sie hohe Produktivitätsniveaus aufrechterhalten. Marktdaten bestätigen zudem den steigenden Einsatz von Faserlasern und unterstreichen deren wesentliche Rolle bei der Steigerung der Produktivität in metallverarbeitenden Anwendungen. Diese Entwicklung verdeutlicht den wachsenden Vorzug für Faserlaser-Schneidmaschinen in der modernen Fertigung.

CO2-Lasersysteme: Vielseitigkeit für Nichtmetalle

CO2-Laser-Systeme zeichnen sich durch ihr vielseitiges Anwendungsspektrum aus und überzeugen insbesondere bei der Bearbeitung von nicht metallischen Materialien wie Holz, Kunststoffen und Textilien. Diese Flexibilität ist ein erheblicher Vorteil, da diese Maschinen den Bedürfnissen verschiedener Industrien mit unterschiedlichen Materialanforderungen gerecht werden können. CO2-Laser sind besonders effektiv bei der Verarbeitung unterschiedlicher Materialstärken und bieten somit Flexibilität für maßgeschneiderte Anwendungen. Umfrageergebnisse spiegeln diese Fähigkeit wider und zeigen, dass Unternehmen CO2-Laser häufig sowohl für Prototypenbau als auch für Serienproduktion einsetzen, was ihre unverzichtbare Rolle in diversen Fertigungsumgebungen unterstreicht. Somit bleiben CO2-Laser-Systeme die bevorzugte Wahl für Projekte, die eine Vielseitigkeit bei der Bearbeitung von nicht metallischen Materialien erfordern.

Wirtschaftliche Vorteile im Vergleich zur traditionellen Fertigung

Senkung der Arbeitskosten durch CNC-Automatisierung

Die Implementierung von CNC-Automatisierung im Laserschneiden hat einen tiefgreifenden Einfluss auf die Arbeitskosten und reduziert erheblich das Bedürfnis nach manueller Eingriffe. Durch die Automatisierung von Aufgaben, die zuvor menschliche Arbeitskräfte erforderten, können Unternehmen eine Senkung der Arbeitskosten um bis zu 30 % verzeichnen. Diese Reduktion resultiert aus den durch CNC-Systeme bereitgestellten effizienten Operationen, die eine schnelle Programmierung und unaufhörlichen Betrieb ohne große menschliche Überwachung ermöglichen. Nicht nur werden dadurch Löhne gespart, sondern auch die Produktivität gesteigert, was Unternehmen ermöglicht, die Produktion schnell zu skalieren, ohne entsprechende Anstiege in den Arbeitskosten. Die nahtlose Integration von CNC-Automatisierung macht sie zu einer wirtschaftlich sinnvollen Lösung für viele Fertigungsumgebungen.

Minimiertes Materialverschwendung im Vergleich zu hydraulischen Pressbremsen-Methoden

Der Übergang zu Laserschneidung anstelle traditioneller hydraulischer Pressbremsenverfahren reduziert das Materialverschwendung erheblich. Studien deuten darauf hin, dass diese fortschrittlichen Schneidtechniken die Verschwendung um mehr als 50 % verringern können. Solche Präzision stellt sicher, dass die Menge an Restmaterial minimal ist, was zu direkten Kosteneinsparnissen führt. Dies ist besonders entscheidend bei der Verarbeitung teurer oder wertvoller Materialien, wo jedes gesparte Stück in erhebliche finanzielle Vorteile umgesetzt wird. Weitere Beweise bestätigen, dass die Einführung von Laser-Technologie nicht nur Materialkosten senkt, sondern auch nachhaltigere Fertigungspraktiken fördert und so einen langfristigen wirtschaftlichen Vorteil gegenüber herkömmlichen Methoden bietet.

Hochgeschwindigkeitsvielseitigkeit in industriellen Anwendungen

Effizienz in der Produktion von Automobilkomponenten

Laser-Schneidtechnologie revolutioniert die Automobilindustrie, indem sie eine schnelle und präzise Fertigung komplexer Komponenten ermöglicht. Hersteller verlassen sich auf Laser-Schneidanlagen, um in der Komponentenfertigung überlegene Effizienz und Präzision zu erreichen. Die Fähigkeit, Teile mit filigranen Designs in hohen Geschwindigkeiten herzustellen, hilft den Herstellern, Zykluszeiten zu verkürzen und neue Fahrzeugmodelle schneller auf den Markt zu bringen. Studien im Automobilsektor zeigen, dass Laser-Schneidanlagen die Durchsatzleistung um 20 % bis 30 % im Vergleich zu traditionellen Methoden erhöhen können. Durch den Einsatz dieser fortschrittlichen Anlagen erreichen automobiler Fertigungsprozesse ein bislang unerreichtes Maß an Effizienz und Genauigkeit, was zu Kosteneinsparungen und einer verbesserten Produktqualität führt.

Luft- und Raumfahrtqualitätige Blechbearbeitung

In der Luft- und Raumfahrtindustrie, wo Qualität und Präzision von höchster Wichtigkeit sind, spielt Laser-Schneidtechnik eine entscheidende Rolle bei der Erfüllung strenger Anforderungen. Die Laserschneidtechnologie stellt sicher, dass Komponenten exakte Spezifikationen einhalten, ohne dabei Stabilität oder Gewicht zu beeinträchtigen. Diese Methode ist unerlässlich für die Herstellung luftfahrttauglicher Blechmetallkonstruktionen, die sich komplexen Geometrien und engen Toleranzen unterziehen müssen. Statistische Daten bestätigen, dass Laserschneiden die bevorzugte Wahl für Luft- und Raumfahrtanwendungen ist, aufgrund seiner Präzision und Wiederholbarkeit. Diese Präzision verringert das Risiko von Fehlern und Nacharbeiten, wodurch gewährleistet wird, dass den hohen Anforderungen moderner Flugzeugdesigns konsequent gerecht wird. Die Luft- und Raumfahrtindustrie profitiert erheblich von der Zuverlässigkeit und Anpassungsfähigkeit von Laserschneidtechnologien, um hohe Standards in der Produktentwicklung und Ingenieurwesen aufrechtzuerhalten.

Zukunftssicherung im Metallbau

KI-gesteuerte Prozessoptimierung

Die Integration von KI in Laser-Schneidprozesse birgt transformatorisches Potenzial für die Zukunft der Metallfertigung. Durch den Einsatz von KI können Unternehmen Echtzeit-Analysen zur Optimierung der Schneideparameter nutzen, was die Betriebskosten erheblich senkt. Beispielsweise können KI-Systeme Wartungsanforderungen vorhersagen, was die Maschinenlaufzeit erhöht und die Gesamtleistung steigert. Aktuelle Branchentrends zeigen, dass Unternehmen, die kibetriebene Methodologien übernehmen, erhebliche Fortschritte in Effizienz und Ausgabe erzielen und somit ihre Wettbewerbsfähigkeit in einem ständig sich ändernden Fertigungsumfeld aufrechterhalten.

Energieeffiziente Schneidfortschritte

Neuere Fortschritte in der Laserschneidtechnologie haben den Fokus auf Energieeffizienz gesetzt, um die Kohlenstofffußabdrücke von Fertigungsprozessen zu minimieren. Diese Innovationen sind entscheidend, da Unternehmen versuchen, Produktivität mit nachhaltigen Praktiken in Einklang zu bringen. Durch die Nutzung energieeffizienter Lasertechnologie können Hersteller bis zu 30 % Energieeinsparungen gegenüber traditionellen Schneidmethoden erzielen. Die gesteigerte Effizienz verringert nicht nur die Betriebskosten, sondern wird zunehmend integral für die moderne Metallfertigung, da Unternehmen immer mehr Gewicht auf umweltfreundliche Strategien legen. Diese Entwicklungen unterstreichen die Bedeutung der Umsetzung energieeffizienter Lösungen für eine nachhaltige Zukunft in der Metallbearbeitung.

Die Integration dieser Fortschritte in KI und Energieeffizienz steht im Einklang mit dem Industrie-Trend hin zu intelligenteren und umweltfreundlicheren Praktiken und verspricht einen zukunftsorientierten Ansatz in der Metallfertigung.